Philips über seine hybride AM-Lösung und die Zusammenarbeit mit Meltio

Immer mehr Branchen setzen auf die additive Fertigung. In diesen neuen Sektoren besteht eine der häufigsten Möglichkeiten zur Integration von AM-Technologien in einer Art Hybridlösung. Mit anderen Worten, eine Lösung, die sowohl subtraktive (oder traditionelle Methoden wie CNC-Bearbeitung) als auch additive Fertigungskomponenten enthält. Das jüngste Unternehmen, das sich für einen hybriden Ansatz entschieden hat, ist Philips, ein führender Anbieter von Lösungen für fertigungstechnische Produkte und Dienstleistungen sowohl für kommerzielle Märkte als auch für Bundesbehörden. Bei der neuen Hybridmaschine handelt es sich um eine Kombination aus der subtraktiven CNC-Werkzeugmaschinentechnologie von Haas Automation und einem additiven Laserkopf von Meltio. Wir haben uns mit John Harrison, dem Leiter der additiven Fertigung bei der Phillips Corporation, zusammengesetzt, um mehr über die Maschine und ihre Anwendungen, z. B. im maritimen Sektor, zu erfahren sowie darüber, warum sich das Unternehmen entschieden hat, stärker in den Markt der additiven Fertigung einzusteigen, und über seine Partnerschaft mit Meltio.

3DN: Können Sie sich selbst und Ihre Verbindung zum 3D-Druck vorstellen?

Ich bin John Harrison, Direktor für Additive Fertigung bei der Phillips Corporation. Phillips ist seit 16 Jahren in der 3D-Druckbranche tätig. Eine meiner ersten Erfahrungen mit dieser Technologie machte ich im Walter Reid Hospital, wo Ärzte Soldaten mit traumatischen Kopfverletzungen halfen. Die Ärzte nahmen 3D-Scans des verletzten Bereichs des Kopfes eines Soldaten auf und druckten dann eine Platte, die zur Reparatur des Schädels implantiert werden sollte.

Mit der Weiterentwicklung der Technologie haben sich neue Möglichkeiten für die Produktion, die Anpassung an den Menschen (Knieimplantate, Zahnreparaturen, Hörgeräte) und die Unterstützung der Lieferkette ergeben. Unser Unternehmen konzentriert sich darauf, additive Technologie und Know-how in die Hände der Entwickler zu geben, die die Welt verändern werden.

3DN: Erzählen Sie uns ein wenig mehr über die neue hybride AM-Lösung? Warum hat Phillips beschlossen, AM zu nutzen?

Phillips wurde vor 8 Jahren von unseren Kunden in den Bereich der Hybrid-AM gebracht. Als Partner von Haas Automation, einem weltweit führenden Anbieter von CNC-Fertigungslösungen, bat uns ein Kunde, einen additiven Drahtbogenkopf in eine CNC-Fräse zu integrieren. Dies war unser erster Hybrid. Im Laufe der Jahre haben wir mit einigen verschiedenen Technologien zur Integration in eine Fräsmaschine experimentiert.

Vor ein paar Jahren begannen wir Gespräche mit dem Verteidigungsministerium über eine Hybridlösung für den Auslandseinsatz. Kurz darauf trat ein OEM an uns heran, der die additive Fertigung in eine Haas UMC-1000 integrieren wollte. Diese Anfragen waren der Auslöser für die Gründung des Phillips Hybrid Teams.

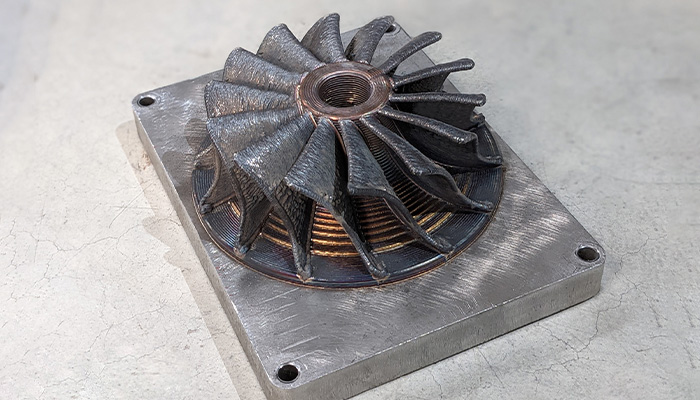

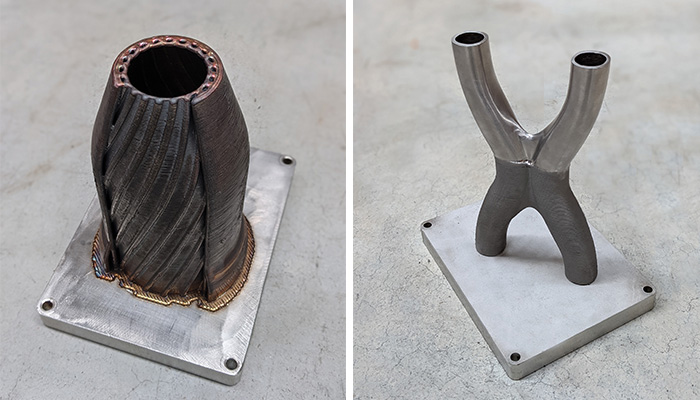

Die neue Hybridmaschine von Phillips und Meltio (Bild: Phillips)

3DN: Um die Lösung zu entwickeln, haben Sie die DED-Technologie (Direct Energy Deposition) von Meltio eingesetzt. Was hat Phillips zu Meltio geführt und warum DED gegenüber anderen AM-Technologien?

Wir hatten einige Erfahrung mit verschiedenen Technologien und experimentierten mit Drahtlichtbogen- und pulverbeschichteten Lösungen. Wir sind auf Meltio gestoßen und glauben, damit das Richtige für uns gefunden zu haben. Melito hatte die M450 entwickelt, eine drahtgespeiste DED-Lösung mit mehreren Lasern. Das Design verwendete mehrere Laser mit geringer Leistung, was die Lösung erschwinglich machte. Der Kopf wurde so konstruiert, dass die Leistung von mehreren Seiten zugeführt wird, so dass die Maschine additive Schichten in jeder Richtung erzeugen kann. Durch den Einsatz von Lasern werden die Wärmezufuhr zum Arbeitsbereich und die Menge des Argon-Hilfsgases minimiert.

Meltio hatte seine Druckmaschinen bereits in Roboterarme integriert, was uns einen Vorsprung bei der Entwicklung des Verfahrens zur Integration der Technologie in eine Haas-Maschine verschaffte. Wir begannen mit einer 3-Achsen-Maschine, der Haas TM-1, um die Eignung für den Einsatz in expeditionellen Umgebungen zu demonstrieren. Es sprach sich herum, dass wir an diesem Projekt arbeiteten und ein OEM beauftragte uns mit dem Bau einer Hybridmaschine auf Basis der Haas UMC-1000.

Das Meltio-Team hat uns in diesem Prozess unterstützt und eine bereits robuste Druckmaschine weiter verbessert. Wir freuen uns über das Interesse unserer Kunden an dem Produkt.

3DN: Was sind die Vorteile der subtraktiven und additiven Fertigung in einer Maschine? Warum nicht eine Andere?

Die Hybridmaschine kann für Neuteile und Reparaturteile verwendet werden. Die Vorteile bei Neuteilen sind in einem expansiven Umfeld offensichtlich. Wenn Sie kein Vormaterial haben, können Sie ein Teil „wachsen lassen“ und es dann mit der CNC-Maschine fertigstellen. Andere Anwendungen für Neuteile sind Gussteile oder Teile, die einen großen Materialabtrag erfordern würden.

Wenn ein Bauteil beschädigt oder abgenutzt ist, bietet der Hybrid eine zuverlässige Reparatur. Der abgenutzte Bereich kann wiederholbar entfernt werden, der Laser-DED-Kopf kann präzise Material in den Hohlraum einbringen, und die CNC-Maschine kann dann wieder die ursprünglichen Toleranzen einhalten. Neben der Expeditionsreparatur können auch Fertigungsstraßen und Formenbaubetriebe von der Hybridlösung profitieren.

3DN: Welche Anwendungen gibt es für diese Lösung? Welche Branchen werden Ihrer Meinung nach besonders davon profitieren?

Wenn ich über den Einsatz von Expeditionen nachdenke, denke ich an die Sendung „Deadliest Catch“ auf Discovery Channel. Sie folgt Krabbenfischern bei der Ernte von Meeresfrüchten in der Peilsee. In den meisten Episoden fällt an einem Boot ein wichtiges Bauteil aus. In der Regel haben sie kein Ersatzteil und müssen entscheiden, wie sie es reparieren oder in den Hafen zurückkehren wollen. Der Wert der Möglichkeit, ein Teil im Bedarfsfall herzustellen oder zu reparieren, liegt auf der Hand. Denken Sie nur an den Bedarf großer Marineschiffe auf See oder an Soldaten unterstützende Ausrüstung in entlegenen Gebieten. Die Anwendung liegt ist offensichtlich. In Bezug auf Produktionsanlagen ist die Reparatur von Komponenten, die einem regelmäßigen Verschleiß unterliegen, eine wichtige Anwendung.

3DN: Irgendwelche letzten Worte für unsere Leser?

Wir freuen uns, dass wir die Meltio-Technologie auf die Haas-Plattform bringen können. Wir glauben, dass die Erschwinglichkeit und Wartungsfreundlichkeit des Phillips Hybrid vielen Werkstätten die Möglichkeit geben wird, das Potenzial dieser revolutionären Technologie zu nutzen. Weitere Informationen finden Sie auf der Website von Phillips HIER.

Was halten Sie von Phillips‘ Einsatz von AM? Teilen Sie uns Ihre Meinung mit und kontaktieren Sie uns. Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter, um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf XING und LinkedIN zu finden.