PEKK als Material für den 3D-Druck

Polyetherketonketon, besser bekannt unter der Abkürzung PEKK, ist ein teilkristalliner Thermoplast, der zunehmend auf dem Markt der additiven Fertigung eingesetzt wird. Dabei findet häufig ein Vergleich mit PEEK statt, das zu der gleichen Gruppe gehört: der PAEK-Gruppe, die für ihre besonderen mechanischen und chemischen Eigenschaften bekannt ist. PEKK ist hauptsächlich in Filamentform erhältlich, doch auch in Pulverform ist das Material aufzufinden.

PEKK wurde erstmals 1988 von der Firma Dupont für den Luftfahrtsektor entwickelt und vertrieben. In den frühen 2000er Jahren wurde dessen Materialzusammensetzung durch das Unternehmen Oxford Performance Materials (welches 2009 von Arkema aufgekauft wurde) verbessert. Wie und warum PEKK heutzutage eingesetzt wird, welche Hersteller das Material anbieten und mehr Informationen rund um den Thermoplasten erwarten Sie in diesem vollständigen Leitfaden.

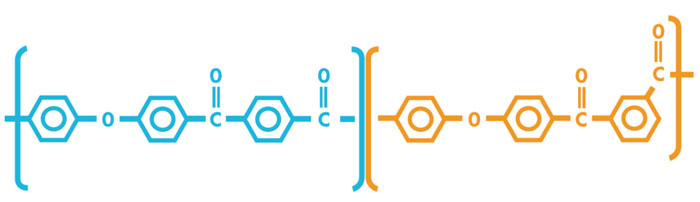

Die Position der Ketonverbindungen kann geändert werden (Bildnachweis: Arkema)

Herstellung und Materialeigenschaften

Wie bereits erwähnt, wird PEKK häufig mit dem gruppenzugehörigen PEEK in Verbindung gebracht. Dabei ähnelt PEKK, PEEK nicht nur im Namen, sondern auch in dessen Bestandteilen. So enthalten beide Keton und Ether. Der Hauptunterschied zwischen diesen beiden Hochleistungsmaterialien liegt im Ether/Keton-Verhältnis: PEKK hat mehr Ketonbindungen, die flexibler sind als Etherbindungen. Dies erhöht insbesondere die Festigkeit der Polymerketten und damit die Schmelz- sowie die Glasumwandlungstemperatur (Temperatur, bei der das Polymer zu erweichen beginnt). Beachten Sie auch, dass dieses Verhältnis nicht der einzige Unterschied ist. Tatsächlich kann die Position der Ketonbindungen in seinem aromatischen Ring variieren, was es ermöglicht, die Schmelztemperatur und die Kristallisationsgeschwindigkeit zu verändern. Genau genommen hat PEKK einen geringeren Kristallisonsgrad und kann daher als amorphes Polymer behandelt werden. PEKK hat außerdem eine sehr gute Resistenz sowohl im Bezug auf Abnutzung als auch auf chemische Einflüsse. Dies äußert sich unter anderem dadurch, dass nur wenige Flüssigkeiten, wie. z. B. Benzol, oder Alkohole PEKK angreifen können. Das Material hat zudem eine sehr gute dielektrische Beständigkeit und Isolierfähigkeit, was für den Elektronikbereich von großem Vorteil ist. Ferner ist PEKK weder entflammbar, noch gibt es giftige Dämpfe ab.

3D-Druck von PEKK

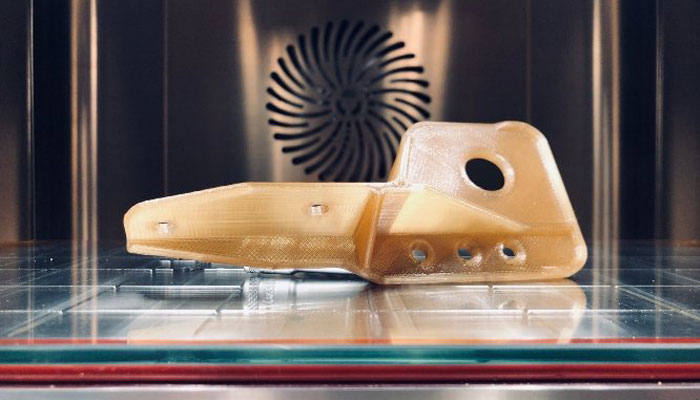

PEKK ist im vergleich zu PEEK ein deutlich leichter zu druckendes Material. Dies liegt daran, dass PEKK durch Kühleinwirkungen weniger beeinträchtigt wird und somit eine bessere Haftung auf dem Druckbett bietet – So bleiben Verzugseffekte vermieden. Zudem bietet PEKK ein hochwertigeres optisches Erscheinungsbild und bessere Verschleiss- und Reibungseigenschaften. Was die Druckeigenschaften betrifft, so hat PEKK eine Extrusionstemperatur zwischen 340°C und 360°C und erfordert ebenfalls eine Heizplatte und eine beheizte geschlossene Druckkammer. Die Voraussetzungen sind letztendlich die Gleichen wie für PEEK, außer dass die Extrudertemperatur etwas niedriger ist.

Ein mit PEEK gefertigter Flugzeugtürgriff (Bildnachweis: miniFactory)

Anwendungsbereiche des Materials

Was die Anwendungsgebiete betrifft, so ist PEKK in der Luft- und Raumfahrt, im Automobilsektor, aber auch in der Öl- und Gasindustrie aufgrund der Druck- und Hochtemperaturbeständigkeit sehr beliebt. Das Material hat ein hohes Gewicht/Festigkeits-Verhältnis, was es zu einer idealen Lösung für die Herstellung strategischer Teile in der Luftfahrt macht, in der seit einigen Jahren ein Wettlauf um Gewichtseinsparungen stattfindet. So wird das Material der PAEK-Polymergruppe für Hochleistungsformteile, wie Zahnräder, Propeller oder in Pumpen und Hochdruckanlagen eingesetzt. Auch in der Medizin, werden die Vorteile des Materials genutzt, so werden medizinische Geräte und patientenabgestimmte Implantate aus PEKK hergestellt. Auch wird das Material aufgrund der hohen Widerstandsfähigkeit häufig als Metallersatz eingesetzt.

Hersteller und Preis

Derzeit ist das französische Chemieunternehmen Arkema der größte Hersteller von PEKK im Bereich der additiven Fertigung. Der Hersteller bietet das Kepstan® PEKK als Filament für den FDM/FFF-3D-Druck an. Ebenso hat die deutsche Lehvoss Gruppe die sogenannten LUVOCOM 3F PEKK Filamente entwickelt, worunter auch kohlefaser- und glasfasergefüllte Optionen zur Verfügung stehen. Auch einige Hersteller von 3D-Druckmaterialien bieten das Hochleistungs-Filament an. Darunter die französische Firma KIMYA mit ihrem PEKK-A und PEKK Carbon aber auch die Firmen Nanovia, 3DXTech und 3D4Makers. Preislich gesehen variiert der Preis einer 500-Gramm-Spule zwischen 400-500€, wobei die mit Kohlefaser verstärkten Filamente eher in der höheren Preisklasse zu finden sind. Hinsichtlich der Pulvervariante des Materials ist EOS mit dessen EOS P 810 derzeit der einzige Hersteller von SLS-Druckern, welcher mit dem Material kompatibel ist.

Das PEKK-A Filament des Herstellers Kimya (Bild: Kimya)

Haben Sie bereits Erfahrungen mit diesem teilkristallinen Thermoplast? Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter, um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf LinkedIN zu finden.

*Bildnachweis des Titelbildes: 3DGence