Oberflächenbearbeitung im 3D-Druck: Welche Methoden gibt es?

Die additive Fertigung hat in den letzten Jahren ein enormes Wachstum erlebt und sich von einer Nischentechnologie zu einer Methode für die Herstellung von Prototypen und fertigen Teilen entwickelt. Doch trotz der 3D-Druck-Trends hinsichtlich Designfreiheit und individueller Produktion ist die Technologie allein noch nicht in der Lage, fertige Teile in professioneller Qualität herzustellen. Häufig ist eine Nachbearbeitung erforderlich, um qualitativ hochwertige Endmodelle zu erhalten. Vor kurzem erzählten wir Ihnen, wie wichtig die Reinigung von 3D-gedruckten Teilen ist. Ein weiterer wesentlicher Prozess ist die Bearbeitung der Oberfläche dieser Teile, abhängig vom verwendeten Material und der Technologie. Aus diesem Grund bieten wir Ihnen heute einen umfassenden Leitfaden zur Oberflächenbehandlung beim 3D-Druck an. Diese Behandlung kann erforderlich sein, um das Aussehen des Rohteils zu verändern, die Oberfläche zu glätten, die Größe und Form anzupassen oder die Lebensdauer zu verbessern.

Das Schleifen als eine manuelle oder automatische Oberflächenbearbeitung

Auf 3D-gedruckten Teilen, insbesondere solchen, die mithilfe eines Extrusionsverfahrens hergestellt wurden, sind oft sichtbare Linien zu erkennen. Diese stammen von den aufeinander folgenden Materialschichten und anderen möglichen Unvollkommenheiten. Um diese Oberflächenfehler zu entfernen, ist eine der am häufigsten verwendeten Methoden das Schleifen. Dabei wird ein raues Material, wie Sandpapier unterschiedlicher Körnung verwendet, um die Sichtbarkeit der Beschichtungslinien zu beseitigen und ein gleichmäßiges Finish ohne Unebenheiten zu erzielen. Diese Methode ist sehr nützlich, wenn die Oberfläche später mit einer Beschichtung versehen werden soll, da sie für eine optimale Anwendung glatt sein muss.

Das Schleifen von Werkstücken kann manuell erfolgen oder auch mit automatischen Werkzeugen

Beim Schleifen beginnt man in der Regel mit grobem Schleifpapier und arbeitet sich zu einem feineren vor, um eine immer glattere Oberfläche zu erhalten. Es ist besonders wichtig, beim Schleifen vorsichtig zu sein, damit die Geometrie des Modells nicht beschädigt wird. Der Nachteil dieser Methode ist, dass es schwierig sein kann, bestimmte Stellen der Teile zu erreichen, vor allem kleine Löcher und Hohlräume. Das Schleifen kann manuell durchgeführt werden, dies kann jedoch sehr zeitaufwendig sein. Aus diesem Grund, sind auf dem Markt auch automatische Schleifwerkzeuge und -maschinen erhältlich.

Sandstrahlmethoden: Kugel- und Mikrostrahlen

Verfestigungsstrahlen und Kugelstrahlen sind Techniken, die zur Oberflächenveredelung beim 3D-Druck eingesetzt werden. Sie werden in der Regel bei einer Vielzahl von Metallteilen eingesetzt, darunter Aluminiumlegierungen, Stahl, Titan und Kupfer. Mit beiden Verfahren lassen sich die Festigkeit und Haltbarkeit der Teile verbessern, es gibt allerdings wesentliche Unterschiede zwischen den beiden Methoden.

Beim Verfestigungsstrahlen werden kleine Metall- oder Keramikkugeln verwendet, die durch Pressluft mit hoher Geschwindigkeit gegen die Oberfläche des Werkstücks geschleudert werden. Dieser Aufprall erzeugt eine kontrollierte Verformung in der Oberflächenschicht des Teils, wodurch die Schwingfestigkeit erhöht und die Wahrscheinlichkeit von Rissen und Brüchen verringert wird. Das Verfestigungsstrahlen kann auch die Korrosionsbeständigkeit und die Haftung nachfolgender Beschichtungen verbessern. Auch beinhaltet das Verfestigungsstrahlen die Verwendung kleiner Kugeln aus Glas, Metall, Kunststoff oder anderen abrasiven Materialien, um die Oberfläche des Teils zu reinigen, zu polieren oder zu texturieren. Im Gegensatz zum Verfestigungsstrahlen, welches eine Verformung der Oberfläche verursacht, wird beim Kugelstrahlen nur die oberste Materialschicht abgetragen. Dies kann das ästhetische Erscheinungsbild des Teils verbessern, Schmutz und Korrosion entfernen und die Oberfläche für nachfolgende Beschichtungen vorbereiten.

Zusammenfassend lässt sich sagen, dass der Hauptunterschied zwischen dem Verfestigungsstrahlen und dem Kugelstrahlen sehr einfach ist. Die erste Methode erzeugt eine Verformung an der Oberfläche des Werkstücks, wodurch die endgültige Festigkeit und Haltbarkeit verbessert wird. Bei der zweiten wird lediglich die oberste Schicht des Materials geglättet, was die Ästhetik verbessert und die Oberfläche für nachfolgende Beschichtungen präpariert. Diese Nachbehandlungstechniken sind besonders nützlich für Teile, die mechanischen Belastungen ausgesetzt sein werden, wie z. B. Zahnräder, Federn, Turbinenbauteile und Strukturteile von Flugzeugen und Fahrzeugen.

Methoden des Trommelpolierens: Vibration und Tumbling

Im Gegensatz zu den zuvor erwähnten Methoden, bei denen die Teile einzeln bearbeitet werden, werden Trommelpoliersysteme verwendet, um mehrere 3D-Druckobjekte gleichzeitig zu bearbeiten. Diese Gruppe umfasst zwei Techniken, die auf den ersten Blick zwar ähnlich erscheinen, aber wesentliche Unterschiede aufweisen, die es zu berücksichtigen gilt. Es handelt sich um die Vibrationsbearbeitung und das Taumeln (auch „tumbling“ oder „rumbling“ genannt). Bei beiden Technologien werden 3D-gedruckte Teile in eine Trommel (oder Tumbler) mit einem Schleifmedium gelegt, das durch die Tumbling- oder Vibrationsbewegung die Reibung erzeugt, die notwendig ist, damit die Teile ein optimales Finish erhalten. Die Entscheidung für die eine oder andere Methode hängt jedoch von den spezifischen Anforderungen des Teils und dem gewünschten Ergebnis ab.

Obwohl sich mit beiden Methoden hochwertige Oberflächen erzielen lassen, ist das Vibrationssystem im Allgemeinen besser geeignet, um eine glattere und homogenere Oberfläche zu erzielen, indem eine gleichmäßigere Verteilung des Materials auf den Teilen erzeugt wird. Das Vibrieren ist daher ideal für große Teile oder Teile mit abgerundeten Kanten, die keinen hohen Detailgrad aufweisen. Im Gegensatz dazu basiert das Taumeln auf einem System von Zentrifugalzylindern, die eine sanftere Bewegung anwenden, wodurch es sich besser für kleinere, empfindlichere und detailreichere Teile eignet. Die Geschwindigkeit ist ein weiterer Aspekt, der die beiden Methoden voneinander unterscheidet. Während das Vibrationsvorgehen eine schnellere Technik ist, benötigt das Taumeln in der Regel mehr Zeit, um qualitativ hochwertige Oberflächen zu erzielen. Je nach gewünschtem Finish und den verwendeten Materialien kann das Taumeln von einigen Stunden bis zu mehreren Tagen dauern. Beim Vibrationsfinish hingegen werden die gleichen Ergebnisse in einem Bruchteil der Zeit, oft in wenigen Stunden, erzielt.

Diese Nachbehandlungstechnik kann bei Metall- oder Kunststoffteilen angewendet werden.

Zusammenfassend lässt sich sagen, dass Vibration und Tumbling effektive Methoden zur Nachbehandlung von Metall- und Kunststoffteilen sind, sie unterscheiden sich jedoch in der Bewegung, der Geschwindigkeit, der Oberflächengüte und der Anpassung an unterschiedliche Teilgeometrien. Außerdem ist beim Kombinieren verschiedener Arten von Schleifmethoden Vorsicht geboten, da einige Kombinationen ein Ungleichgewicht verursachen und zu einem ungleichmäßigen Finish oder zu Schäden an den Teilen führen könnten.

Oberflächenfinish und Dampfglättung

Die Dampfglättung ist eine weitere Methode, um eine glatte Oberfläche des Druckobjekts zu erzielen, mit dem Unterschied, dass die Oberfläche glänzend statt matt ist. Dazu wird ein gasförmiges Lösungsmittel verwendet, um die Oberfläche des Bauteils zu schmelzen, bis sie gleichmäßig ist. Sobald die Teile in der Dampfkammer dem Lösungsmittel ausgesetzt sind, werden sie direkt in eine Kühlkammer gelegt, um die Verflüssigung zu stoppen. Verflüssigung ist der Prozess, bei dem eine Substanz im festen oder gasförmigen Zustand, aufgrund einer drastischen Veränderung ihrer physikalischen Bedingungen, direkt in den flüssigen Zustand übergeht. Durch die anschließende Abkühlung wird sichergestellt, dass nur die Oberfläche geschmolzen wird und die gewünschte Form des Objekts erhalten bleibt.

Bei dem Dampfglättungsverfahren werden auch die Poren außerhalb des Objekts gefüllt und die Oberfläche versiegelt, sodass die Teile geeignet sind, Flüssigkeiten oder Gase aufzunehmen. Obwohl diese Technologie mit einer Vielzahl von Thermoplasten kompatibel ist, sollte beachtet werden, dass sie bei einigen Materialien nicht angewendet werden kann, da sie eine schädliche chemische Reaktion hervorrufen kann. Zu den inkompatiblen Kunststoffen gehören Polycarbonat (abhängig von der Nachbehandlungsmaschine), Polyphenylsulfon (PPSF), ULTEM 1010 und ULTEM 9085.

Vergleich zwischen einem Rohteil und einem Teil nach dem Dampfglätten (Bild: AMT)

Eine Alternative zur Dampfglättung ist das Eintauchen der Teile in ein Lösungsmittel. Wie der Name schon sagt, werden die 3D-gedruckten Teile hierbei in ein Lösungsmittel getaucht, anstatt sie dem Dampf auszusetzen. Obwohl die Ergebnisse denen der Dampfglättung recht ähnlich sind, ist es schwieriger, die Maßgenauigkeit beizubehalten, da das Lösungsmittel schneller und aggressiver ist. Diese Methode ist oft sinnvoll, wenn die Werkstücke größer sind als die Dampfkammer.

Verwendung von Epoxidharzen: Beschichtung und Infiltration

Die sogenannten Epoxidharze sind eine Klasse von reaktiven Polymeren, die Epoxidgruppen enthalten (dreigliedrige zyklische Ether mit zwei Kohlenstoffatomen und einem Sauerstoffatom). Bei der Verarbeitung von 3D-gedruckten Teilen ermöglichen diese Harze ein versiegeltes Oberflächenfinish, wodurch das Teil luftdicht wird und gleichzeitig die Beständigkeit gegen hohe Temperaturen und bestimmte Chemikalien erhöht wird. Diese Methode ist ideal für Bauteile, die harten Einsatzbedingungen ausgesetzt sind. Für die Anwendung dieser Art von Harz gibt es zwei Methoden: das Beschichten und das Infiltrieren.

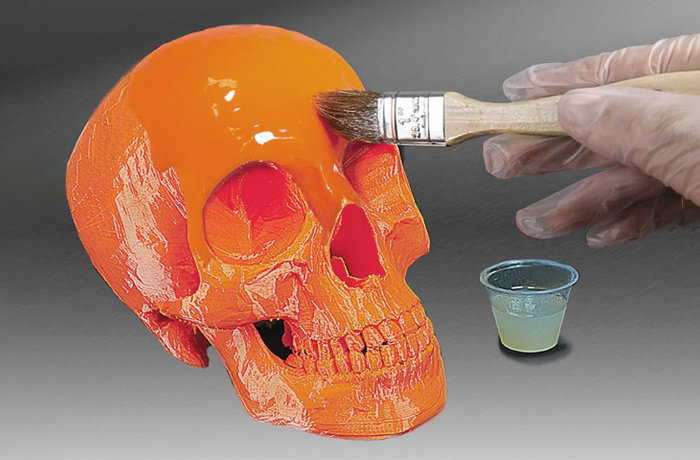

Die Epoxidbeschichtung wird in der Regel von Hand aufgetragen. Diese Methode spart Kosten, da keine teuren Geräte nötig sind, erhöht aber den Zeit- und Arbeitsaufwand. Außerdem eignet sich diese Technik besser für kleine Bauteile oder Objekte, die nur auf einem Teil ihrer Oberfläche abgedichtet werden müssen. Allerdings sind einige Bereiche mit dieser Technik nicht zugänglich, z.B. interne Kanäle und hohle Bereiche. Unter Umständen ist diese Methode nicht die ideale Wahl für Teile, bei denen genaue Abmessungen erforderlich sind, da die Epoxidbeschichtung leicht die Dicke des Teils erhöht.

Beispiel für eine manuelle Beschichtung mit Epoxidharz

Andererseits können mit dem Epoxidinfiltrationssystem viele der Einschränkungen, die bei der manuellen Anwendung auftreten, behoben werden. Bei dieser Methode wird das Werkstück in das Epoxidharz eingetaucht und eine Vakuumkammer verwendet, um das Harz in das Objekt einzuführen und so die Poren zu füllen. Dieser Prozess dauert etwa drei Stunden und ist weniger arbeitsintensiv, wodurch er praktischer und schneller auf große Teile aufgebracht werden kann. Der Hauptnachteil gegenüber der Handbeschichtung sind jedoch die höheren Kosten. Es erfordert eine Vakuumkammer, einen Ofen zum Vorwärmen und Aushärten des Harzes, all dies zusätzlich zu den Kosten des Epoxidharzes selbst.

Die Rolle der CNC-Bearbeitung bei der Oberflächenbearbeitung

Wie wir wissen, können additive und subtraktive Technologien ergänzend eingesetzt werden, um die Vorteile beider Methoden zu kombinieren. Zu den bekanntesten subtraktiven Fertigungssystemen gehört die CNC-Bearbeitung, die zwar streng genommen keine Nachbearbeitungsmethode ist, aber als Mittel zur Erzielung einer hochwertigen Oberflächengüte beim 3D-Druck eingesetzt werden kann. Dies ist besonders interessant bei Verfahren wie der Abscheidung von Material unter konzentrierter Energie (DED). In diesem Fall erhält man Rohlinge mit einer sehr rauen Oberfläche, da das Metall direkt während des Extrusionsprozesses geschmolzen wird. Daher ist immer eine CNC-Bearbeitung erforderlich, um eine glatte und definierte Oberfläche zu erhalten. Auf dem Markt gibt es hybride Fertigungslösungen, die beide Verfahren integrieren, um die Produktionsschritte zu beschleunigen.

Das Werkstück nach der CNC-Bearbeitung (rechts) (Bild: Meltio)

Welche Methode der Oberflächenbehandlung verwenden Sie beim 3D-Druck? Lassen Sie uns gerne einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: EOS

Vielen Dank für den Beitrag. Ich bin Designerin und habe ein Objekt aus Stahl entwickelt, dass ich gerne mit Verfestigungsstrahlen bearbeiten lassen würde. Danke für das ausführliche Erklären, was bei der Technik genau gemacht wird. Ich werde mich mal nach einem Fachmann für Oberflächentechnik in meiner Nähe umschauen.