Neues 3D-gedrucktes Metamaterial birgt Potential für Herstellung von Flugzeug- und Raketenteilen

Immer wieder werden Forscher von der Natur zu neuen Entwicklungen angeregt. So haben wir vor Kurzem etwa über ein von Forschern neu entwickeltes 3D-Druckverfahren berichtet, bei dem sie sich von Chamäleons inspirieren lassen haben, oder aber vom Fraunhofer Institut, das an Insekten-inspiriertem Holzbindemittel für den 3D-Druck forscht. Im neusten Fall haben Forscher der RMIT University ein Metamaterial aus dem 3D-Drucker entwickelt, dessen Gitterstruktur aus hohlen Streben an die Widerstandsfähigkeit der Orgelpfeifenkoralle (Tubipora musica) oder an die Victoria-Seerose mit ihren hohlen Stängeln erinnert. Das neue Material könnte sich auf die Produktion auswirken, etwa von Flugzeug- oder Raketenteilen.

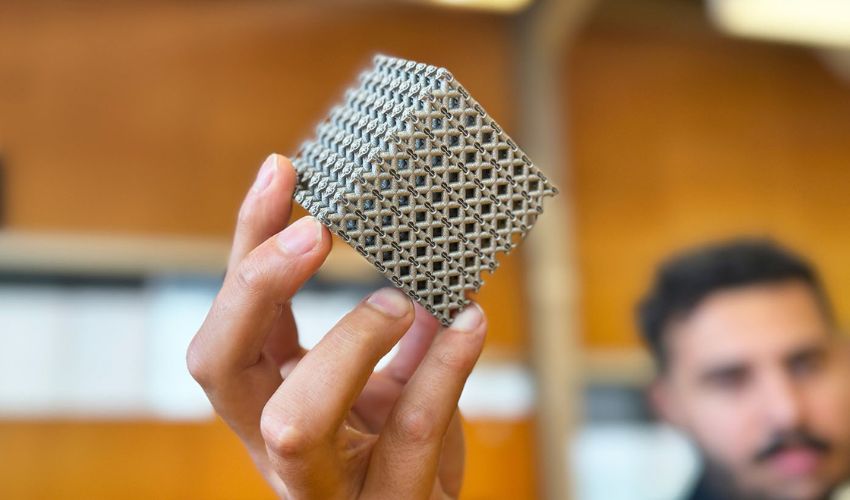

Das 3D-gedruckte Metamaterial wurde im RMIT Advanced Manufacturing Precinct mit dem 3D-Druckverfahren der Laser Powder Bed Fusion (LPBF) aus einer Titanlegierung hergestellt, was ansich erstmal keine Neuheit darstellt. Vielmehr hat das Material seine Neuheit und seinen Namen der Tatsache zu verdanken, dass es ein künstliches Material mit nicht in der Natur vorkommenden einzigartigen Eigenschaften ist. Das Metamaterial, welches einem 3D-gedruckten Gitterwürfel aus Titan entspricht, zeichnet sich nämlich durch sein nicht in der Natur existierendes Verhältnis von Festigkeit und Gewicht aus und verbindet auf diese Weise Leichtigkeit mit Stärke. Das Besondere an der Gitterstruktur des entwickelten Metamaterials ist, dass sie 50 % stärker ist als die nächst stärkere gegossene Magnesiumlegierung WE54, die eine ähnliche Dichte aufweist und im Bereich der Luft- und Raumfahrt Anwendung findet. Dank der neuen Struktur werden die Schwachstellen des Gitters nur noch halb so viel belastet und Risse, die möglicherweise entstehen, entlang der Struktur abgeleitet. Es resultiert eine robustere Struktur, die das Potential zur Herstellung von Flugzeug- oder Raketenteilen sowie medizinischen Geräten wie Knochenimplantaten birgt, nicht zuletzt auch durch ihre Eigenschaften der Biokompatibilität oder der Korrosions- und Hitzebeständigkeit.

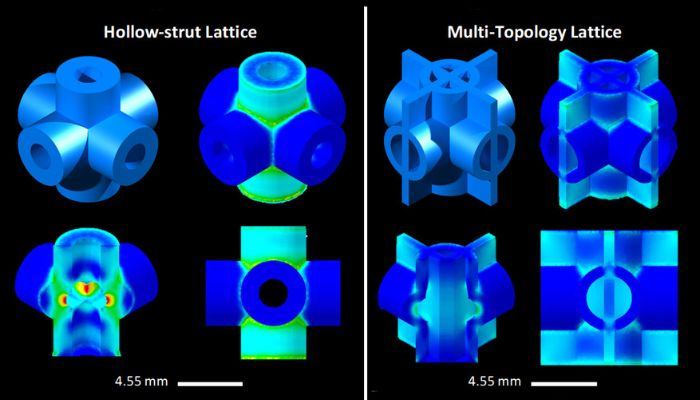

Spannungskonzentrationen in rot und gelb auf dem Gitter (links), während (rechts) die neue Gitterstruktur die Spannung gleichmäßiger verteilt.

Der Weg hin zu einem stabileren Material

In der Vergangenheit sei laut RMIT-Professor Ma Qian der jahrzehntelange Versuch, die hohlen „zellulären Strukturen“ in Metallen nachzubilden, jedoch daran gescheitert, dass Probleme mit der Herstellbarkeit und der Konzentration der Belastung auf die Innenbereiche der hohlen Streben vorlagen, was zu vorzeitigen Ausfällen geführt habe. Laut Qian sollte die Spannung im Idealfall in allen komplexen zellularen Materialien gleichmäßig verteilt sein. Bei den meisten Topologien sei es jedoch üblich, dass weniger als die Hälfte des Materials hauptsächlich die Drucklast trage, während der größere Teil des Materials strukturell unbedeutend sei, führt er fort. Dank der Anwendung der additiven Fertigung konnten diese Grenzen überschritten und die Belastung besser verteilt sowie die Festigkeit erhöht werden. „Wir haben eine hohle, röhrenförmige Gitterstruktur entworfen, in der ein dünnes Band verläuft. Diese beiden Elemente zusammen zeigen eine Stärke und Leichtigkeit, die in der Natur noch nie zusammen gesehen wurde“, so Qian. „Indem wir zwei komplementäre Gitterstrukturen effektiv zusammenführen, um die Spannung gleichmäßig zu verteilen, vermeiden wir die Schwachstellen, an denen sich die Spannung normalerweise konzentriert.“ Der Hauptautor der Studie und RMIT-Doktorand Jordan Noronha äußerte sich mit den folgenden Worten zur der neuen Entwicklung:

Verglichen mit der stärksten verfügbaren gegossenen Magnesiumlegierung, die derzeit in kommerziellen Anwendungen verwendet wird, die eine hohe Festigkeit und ein geringes Gewicht erfordern, hat sich gezeigt, dass unser Titan-Metamaterial mit einer vergleichbaren Dichte viel fester oder weniger anfällig für dauerhafte Formveränderungen unter Druckbelastung ist, ganz zu schweigen davon, dass es sich leichter herstellen lässt.“

Die neue Gitterstruktur birgt das Potential, sich sowohl in einer Größe von mehreren Millimetern als auch Metern produzieren zu lassen, unter Anwendung verschiedener Arten von Druckern. Zudem möchte das Forscherteam in Zukunft das Material in Umgebungen, in denen höheren Temperaturen herrschen, anwenden. Bis die Übernahme durch die Industrie erfolgt, könnte jedoch noch einige Zeit vergehen, da die Technologie, mit Hilfe der das neue Material produziert wird, zurzeit noch nicht für die breite Masse zur Verfügung steht. Für mehr Informationen gelangen Sie HIER zum Artikel der RMIT University und HIER zur Veröffentlichung der Forscher.

Was halten Sie von dem 3D-gedruckten Metamaterial der RMIT University? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Bildnachweise: RMIT University