Neue Nitride für die Serienproduktion: Die C1000 FLEXMATIC erreicht einen industriellen Meilenstein

Die additive Fertigung von Keramik beschränkt sich nicht mehr nur auf die Prototypenentwicklung, sondern etabliert sich zunehmend als Lösung für die industrielle Produktion. Hohe Anforderungen an Leistung und Zuverlässigkeit lassen sich dabei durch den Einsatz fortschrittlicher Materialien für anspruchsvolle Einsatzumgebungen erfüllen.

Vor diesem Hintergrund gibt 3DCeram Sinto bekannt, dass die C1000 FLEXMATIC nun auch mit Aluminiumnitrid (AlN) und Siliziumnitrid (Si₃N₄) kompatibel ist. Beide Materialien zählen zu den leistungsstarken technischen Keramiken und werden unter anderem in der Luft- und Raumfahrt, der Halbleiterindustrie sowie in der Optik eingesetzt.

Basierend auf dem SLA-Verfahren kombiniert die C1000 FLEXMATIC Halbautomatisierung mit künstlicher Intelligenz zur Unterstützung der Serienproduktion. Mit einem Bauraum von 320 x 320 x 200 mm lassen sich Bauteile unterschiedlicher Größe mit gleichbleibender Präzision herstellen. Die KI CERIA generiert automatisch optimierte Druckparameter, die eine wiederholbare Qualität und reduzierte Ausfallzeiten gewährleisten und die Maschine zu einem zuverlässigen Produktionswerkzeug für die Industrie machen.

Erweiterte Materialkompatibilität

Die C1000 FLEXMATIC kann Aluminiumnitrid und Siliziumnitrid verarbeiten – zwei technische Keramiken, die sich besonders für anspruchsvolle industrielle Anwendungen eignen. Beide Materialien verfügen über günstige mechanische und chemische Eigenschaften.

Aluminiumnitrid (AlN) kombiniert eine hohe Wärmeleitfähigkeit von bis zu etwa 180 W/m·K mit sehr guter elektrischer Isolationsfähigkeit. Dadurch eignet es sich besonders für anspruchsvolle Anwendungen im Wärmemanagement. Die geringe Wärmeausdehnung (≈ 3 x 10⁻⁶ K⁻¹) sorgt dafür, dass Bauteile auch bei starken Temperaturschwankungen ihre Form behalten.

Dadurch lassen sich Bauteile realisieren, die Wärme effizient ableiten, ohne sich zu verformen. Das ist vor allem für Kühlkörper, elektronische Substrate und Komponenten der Halbleiterindustrie relevant – insbesondere dann, wenn Additive Fertigung genutzt wird, um funktionsoptimierte Strukturen umzusetzen.

Siliziumnitrid (Si₃N₄) ist besonders widerstandsfähig gegenüber Verschleiß und Korrosion. In Kombination mit seiner hohen mechanischen Festigkeit von bis zu etwa 750 MPa bei Biegung eignet es sich für stark beanspruchte Anwendungen.

Diese Eigenschaften machen den Werkstoff besonders geeignet für strukturelle Bauteile in der Luft- und Raumfahrt sowie in der Verteidigungsindustrie, wo mechanische Belastbarkeit, Langlebigkeit und Zuverlässigkeit unter extremen Bedingungen entscheidend sind.

Noch mehr Möglichkeiten

Technische Keramiken in Kombination mit Additiver Fertigung ermöglichen es, die gestalterischen Freiheiten des Verfahrens voll auszuschöpfen und gleichzeitig zentrale Parameter wie Bauteilgewicht, funktionale Integration und thermo-mechanische Eigenschaften zu optimieren. Dieser Ansatz eröffnet den Weg zu nachhaltigeren und leistungsfähigeren Anwendungen, die auch anspruchsvolle industrielle Anforderungen erfüllen.

In der Halbleiterindustrie zählen Kühlkörper zu den typischen Anwendungsbeispielen. Ihre Aufgabe ist es, die während der Prozesse entstehende Wärme zuverlässig abzuführen. Dafür müssen sie mechanisch stabil sein, eine hohe Wärmeleitfähigkeit aufweisen und gleichzeitig gegenüber Plasmaumgebungen beständig bleiben. Der Einsatz der Additiven Fertigung keramischer Bauteile, insbesondere mit Aluminiumnitrid (AlN), ermöglicht Bauteile mit internen Kanälen oder funktional gestalteten Oberflächen, die mit konventionellen Verfahren kaum herstellbar sind. Auf diese Weise lässt sich die Effizienz der Wärmeableitung gezielt verbessern.

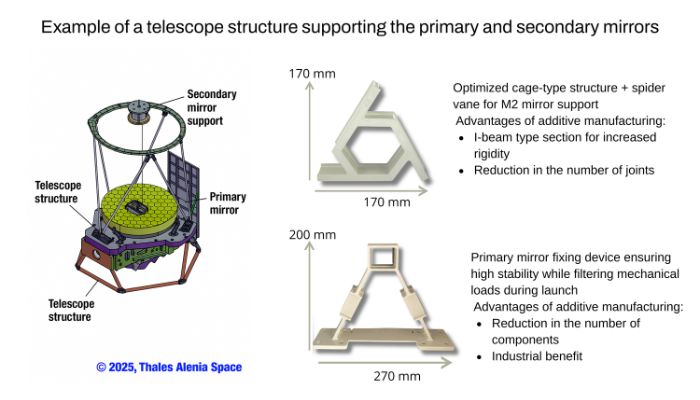

Auch bei 3D-gedrucktem Siliziumnitrid (Si₃N₄) zeigt sich das Potenzial dieses Ansatzes, etwa in der Optik und in der Luft- und Raumfahrt. Die Additive Fertigung wird hier zur Herstellung struktureller Komponenten für Teleskope eingesetzt, insbesondere für Spiegelhalter. Deren Aufbau wurde so neu gestaltet, dass geringeres Gewicht, hohe Steifigkeit und mechanische Stabilität miteinander kombiniert werden. Diese optimierten Konstruktionen erleichtern die Systemintegration und steigern zugleich die Gesamtleistung.

3D-gedrucktes Siliziumnitrid wird insbesondere in der Optik und in der Luft- und Raumfahrt eingesetzt

(Bildnachweis: Thales Alenia Space)

Diese Beispiele zeigen nur einen Teil dessen, was mit der Additiven Fertigung von Keramik möglich ist, insbesondere mit der halbautomatisierten Industrielösung von 3DCeram Sinto. Das Unternehmen zieht folgendes Fazit: „Der Übergang vom Prototyping zur Produktion in der additiven Keramikfertigung erfolgt schrittweise, doch die Richtung ist eindeutig. Hersteller benötigen Maschinen mit hoher Wiederholbarkeit, Materialien, die anspruchsvolle Spezifikationen erfüllen, sowie Prozessabläufe, die industriellen Standards entsprechen. Durch die Kombination aus KI-gestützter Prozesssteuerung, Halbautomatisierung und fortschrittlichen Nitridwerkstoffen positioniert sich die C1000 FLEXMATIC als Plattform für diesen Übergang.“

Sie möchten mehr über diese Plattform und die Möglichkeiten der additiven Keramikfertigung erfahren? Dann kontaktieren Sie das Team von 3DCeram.

Setzen Sie die Additive Fertigung bereits im Keramikbereich ein? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Bild: 3DCeram Sinto