Nebumind macht Produktionsdaten sichtbar und Produktionsprozesse transparent

Daten sind die Währung unseres Zeitalters und in der Produktion nach einer schlüssigen Auswertung Gold wert. Sie bestimmen, wo es Fehler zu beseitigen gibt, welche Entscheidungen zu treffen sind und welche Schritte in einem Projekt weiter anstehen. Das Problem ist, dass diese Daten oft nur isoliert gewonnen werden können und daher schwierig als Gesamtbild zu interpretieren sind. Hier setzt die Datenanalyse-Software nebumind an. Sie ermöglicht die Visualisierung von Fertigungsdaten in Form von Digitalen Zwillingen und die Datenanalyse zur Automatisierung der Produktion. Nebumind kann so das Datenmanagement, die Qualitätsanalyse und die Online-Überwachung der Produktion unterstützen und führt zu einem besseren Prozessverständnis, was sich unmittelbar in schnellen Entscheidungen und verkürzten Entwicklungszyklen niederschlägt, welche wiederum in geringere Kosten münden. Nebumind trifft damit den Nerv der Zeit und erfüllt die aktuellen Bedürfnisse der Industrie.

Das gleichnamige Startup wurde 2019 gegründet und konnte bereits zahlreiche Erfolge verzeichnen. Zu seinen Kunden zählen unter anderem die arianeGroup, Isar Aerospace, Liebherr, das Fraunhofer IGCV und MT Aerospace. Letzteres konnte durch die Integration der nebumind-Software beispielsweise die Fertigungsprozesse für die Ariane 6-Produktion um sechs Monate verkürzen. Auch Isar Aerospace setzt auf die Software, um seine 3D-Druckprozesse mittels Pulverbettverfahren zu überwachen und so zeit- und kosteneffizienter zu produzieren. Indem die Software die Bilder jeder Pulverschicht mithilfe von Algorithmen auswertet, können Anomalien direkt festgestellt werden. Isar Aerospace war es dadurch möglich, eine Zeitersparnis von 80 % gegenüber der bisher erfolgten manuellen Analyse durch Ingenieure zu erzielen. Erst im Juni landete nebumind mit seinem AI Recoater Eye auf dem zweiten Platz der TCT-Awards in der Kategorie „Software“ – ein weiterer Meilenstein für das junge Unternehmen! Wir wollten deshalb mehr über die nebumind-Software, das Unternehmen und das dahinterstehende Team erfahren und haben mit CEO und Co-Gründerin Caroline Albert gesprochen.

Namhafte Unternehmen setzen bereits auf die nebumind-Software, darunter MT Aerospace (Bild: Münchner Management Kolloquium)

3DN: Könnten Sie sich kurz vorstellen und erzählen, wie es zur Gründung von nebumind kam?

Mein Name ist Caroline Albert, ich bin CEO und Co-Founderin von nebumind. Ich habe zuvor bei Airbus in einem Innovationsbereich gearbeitet, wo wir Ausgründungen von Airbus-Ideen entwickelt haben. Dort haben wir unter anderem neue Sensortechnologien erfunden und da diese nicht nur für Airbus interessant waren, sondern auch für andere Firmen, konnten wir daraus ein Spin-off aufbauen. So habe ich meinen jetzigen Co-Founder Franz Engel kennengelernt, der damals einen solchen Sensor entwickelt hatte. Zusammen haben wir ein solches Spin-off aufgebaut und daran zwei Jahre gearbeitet. Bereits im Rahmen des Sensor-Projekts wollten wir die vielen aufgenommenen Daten nutzen und eine Lösung schaffen, die alle Daten zusammenführt.

Nach der Reintegration unseres Spin-offs in Airbus entschieden wir uns dann, mit unserer Idee in die Selbstständigkeit zu gehen und die gewonnenen Erfahrungen zum Aufbau eines eigenen Startups zu nutzen. So kam es schlussendlich zur Gründung von nebumind. Ich kümmere mich heute im Unternehmen um die kommerziellen Bereiche, Sales, Business Development und Finanzen, und mein Kollege Franz Egel ist für alle technischen Belange, die Software selbst und unsere Kundenprojekte zuständig. Er kommt aus einem Software- und Produktionshintergrund und unsere beiden Kompetenzbereiche ergänzen sich gut.

Caroline Albert und Franz Engel, die Gründer von nebumind (Bild: AMTC)

3DN: Wie funktioniert die Software konkret? Welche Rahmenbedingungen sind nötig, um eine präzise Datenerfassung zu garantieren?

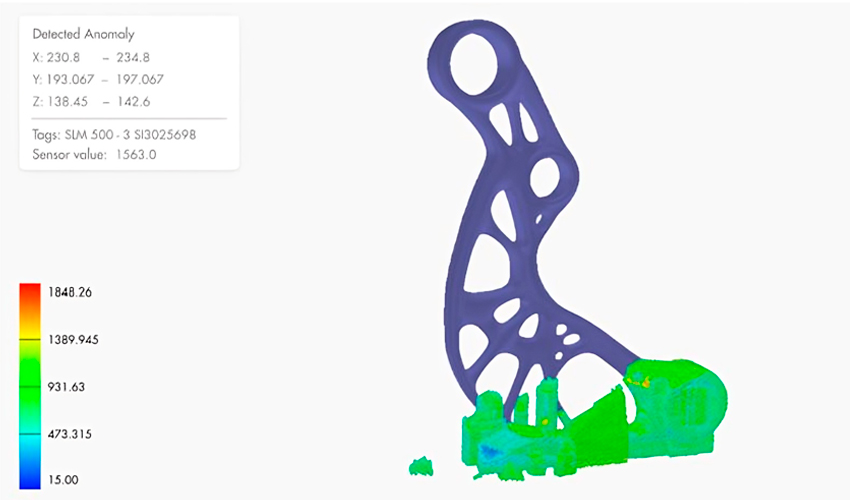

Die Software hat zum Ziel, Daten gebündelt zusammenzufassen. Derzeit besteht das Problem darin, dass Daten nur isoliert betrachtet werden können. Unternehmen kommen genau mit diesem Problem zu uns und sagen: „Wir haben hier Daten, der Sensor spuckt irgendwas aus, die Maschine spuckt irgendwas aus, aber wir können sie nicht zusammenfügen.“ Diese Daten können in Form von Bildern, Zeitgrafen, oder Excel-Tabellen veranschaulicht sein. Unser Konzept ist es hingegen, dass wir alle Daten auf ein Bauteil mappen. Ich kann dies am Beispiel eines Roboters erklären, der eine Bahn entlangfährt. Wollen wir beispielsweise Daten zum Geschwindigkeitswert, dann eruieren wir, wo der Roboter gerade produziert, welcher Geschwindigkeitswert dort vorherrscht, und geben dem dann einen Positionsstempel (x-y-z). Das machen wir dann mit diversen Stellen. So wissen wir, dass ein bestimmter Wert an einer bestimmten Stelle erfasst wurde, und haben am Ende für alle Prozessparameter eine Position dahinter gelegt. Mit diesen Daten schaffen wir dann eine Point-Cloud, in der man im Spatial (Raum) die Daten darstellen kann. Wir können so diverse Prozessparameter auf die Position mappen: Lichtverhältnisse, Temperatur, Geschwindigkeit und vieles mehr.

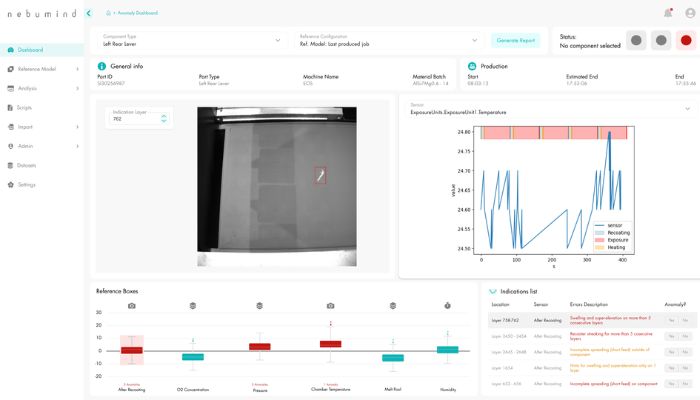

Bevor wir zu den Daten kommen, muss die Maschine, die diese liefert, aber angeschlossen werden. Das bieten wir auch als Service an. In unserer nebumind-Software werden die gewonnenen Daten dann fusioniert und im Anschluss daran gilt es natürlich, diese auszuwerten. Dazu gibt es verschiedenen Analysemöglichkeiten, sogenannte Apps. Diese helfen dabei, Prozesse online zu überwachen, Fehlerursachen zu analysieren, Optimierungspotentiale aufzudecken und Qualitätsreports zu erstellen.

Prozesse überwachen, Fehler analysieren, Potentiale erkennen und Qualitätsreport erstellen – das alles schafft die nebumind-Software. (Bild: nebumind)

Je nach Wunsch und Anforderungen können wir dann eine App erstellen, die beispielsweise die Daten mithilfe von KI-Algorithmen auswertet. Ein konkretes Beispiel ist unser AI Recoater Eye. Diese App kann mithilfe von KI die Beschichtungsbilder eines Pulverbetts beim LPBF-Druck online überwachen und Fehler während des Auftragens einer neuen Pulverschicht automatisch erkennen und melden. Zuvor musste dies manuell von den Ingenieuren durchgeführt werden und unser AI Recoater Eye hilft daher dabei, Zeit und Kosten zu sparen.

3DN: Für welche Prozesse, Technologien und Anwendungen kann die nebumind-Software eingesetzt werden?

Grundsätzlich ist unsere Software für High Quality Produktion konzipiert, also für alle Bereiche, in denen Qualität und hochwertige Bauteile von größter Bedeutung sind, so zum Beispiel im 3D-Druck. Wir sind aber nicht nur auf 3D-Druck fokussiert, sondern orientieren uns auch in Richtung Komposit, Schweißen, Fräsen, Umformen etc. Die einzige Anforderung, die wir haben, ist, dass wir konkrete Positionsinformation erhalten können, damit wir die Digitalen Zwillinge aufbauen können. Das ist immer dann der Fall, wenn es um Bahn-bezogene Prozesse geht. Das trifft aber nicht auf alle Technologien zu, gerade wenn man an den 3D-Druck denkt. In der additiven Fertigung sind DED und WAAM die Prozesse, die für uns besonders interessant sind. Als wir vor vier Jahren mit unserer Software gestartet haben, legten wir den Fokus zunächst auf Powderbed-Technologien. Diese decken wir auch heute noch ab, beispielsweise mit unserem AI Recoater Eye. Damals waren DED und WAAM noch nicht so weit entwickelt, aber nun nehmen wir gerade bei diesen Technologien eine verstärkte Nachfrage wahr und es sind auch tatsächlich die Technologien, bei der wir die Vorteile unserer Software am besten ausspielen können.

Nebumind kann AM-Prozesse mit LPBF, DED und WAAM unterstützen. (Bild: nebumind)

Mit unserer Software können wir die Qualität sicherstellen und zielen daher auf den Einsatz in der Produktion von High-Quality-Anwendungen ab. Gerade in diesen Bereichen, zum Beispiel der Luftfahrt- und Raumfahrt, darf man den Kostenfaktor auch nicht außer Acht lassen. Frühzeitige Qualitätskontrolle und Ausbesserung der vorliegenden Fehler spielen dort eine zentrale Rolle, um materielle Verluste zu vermeiden.

Genau das können wir mit unserer Software erreichen und Abhilfe schaffen. Aus diesem Grund liegt unser derzeitiger Fokus auch auf der Luft- und Raumfahrt, aber wir konzentrieren uns auch verstärkt auf die Bereiche Automobil und Machining. Grundsätzlich handelt es sich dabei aber um High-Quality-Anwendungen. Dort können wir dazu beitragen, die Qualität zu verbessern, für weniger Ausschuss und Nachbearbeitung zu sorgen. Außerdem ermöglichen wir mit nebumind einen positiven Impact auf den Zeitfaktor, also dass auf einer Maschine mehr und effizienter produziert werden kann. Gerade im Bereich der Luft- und Raumfahrt sehen wir uns mit ramp-up Herausforderungen konfrontiert. Indem die Daten gesammelt sichtbar sind, haben nebumind-Kunden die Möglichkeit, an einzelnen Prozessparametern zu drehen, bis sie die kritischen Parameter erreichen und unentdeckte Optimierungspotentiale sichtbar werden. Sie können zum Beispiel die Maschinengeschwindigkeit etwas erhöhen und so für mehr Produktivität sorgen, ohne dass negative Auswirkungen auf die Qualität eintreten.

Nebumind konzentriert sich auf High-Quality-Anwendungen, darunter die Luft- und Raumfahrt. (Bild: Isar Aerospace SE)

3DN: Inwiefern unterscheidet sich die nebumind-Software von anderen Lösungen und welchen Mehrwert liefert sie Kunden?

Viele glauben, dass nebumind eine prozessübergreifende Software für die Produktionsplanung ist, also eine MES-Lösung (Management Execution Solutions). Davon unterscheiden wir uns allerdings, indem wir uns vorrangig auf den Produktionsprozess und die Qualitätsüberwachung konzentrieren und viel fertigungsnäher sind. Wir wollen mit nebumind nämlich das Beste aus dem Fertigungsprozess rausholen, indem wir die dazu nötigen Daten liefern. Obwohl in den letzten Jahren schon viele Unternehmen damit begonnen haben, auf Datengewinnung, Produktionsüberwachung und Datenanalyse zu setzen, gehen wir mit nebumind noch einen Schritt weiter. Wir wollen tatsächlich für Transparenz im Prozess sorgen, sodass die gewonnenen Daten auch dazu beitragen zu verstehen, was beispielsweise im Druck wirklich passiert. Für viele Software-Lösungsanbieter ist der Drucker immer noch ein wenig wie eine Blackbox. Sie bekommen dann zwar Daten anhand des verwendeten Materials und der benötigten Zeit, können aber nicht nachvollziehen, was tatsächlich während des Drucks vor sich geht. Nebumind kann das.

Mittlerweile sehen wir, dass viele Drucker-Hersteller versuchen, ihre eigenen Software-Lösungen anzubieten. Das Feedback, das wir aber von den Kunden erhalten, ist, dass sie eigentlich keine Insellösungen wollen. Es ist nicht sehr intuitiv für die Endnutzer, für jeden Drucker eine eigene Software zu nutzen und sich einzuarbeiten, wie diese funktioniert. Sie suchen viel eher eine übergreifende Lösung und das bieten wir an, indem wir Maschinen-unabhängig sind. Des Weiteren ist nebumind auch Prozess-unabhängig. Wir können zum Beispiel mit dem 3D-Druck starten und dann auch diverse Post-Processing-Schritte wie Fräsen etc. in unsere Software integrieren. Insgesamt sehen wir uns also nicht als Konkurrenten zu bestehenden Software-Lösungen von Drucker-Herstellern, sondern als Ergänzung. Wir sind nicht müde zu wiederholen, dass wir eben nicht die MES-Lösung sind, die Daten zur Produktionsplanung generiert, sondern das Quality-Tool, das allen reinspielt und integriert werden kann. Deshalb sind wir unter anderem auch Partner bei EOS und SLM Solutions, mit denen wir Schnittstellen haben, und arbeiten gezielt mit ihnen zusammen.

Bild: nebumind

Um das Ganze auf den Mehrwert für Kunden zu lenken: Momentan arbeiten wir tatsächlich Projekt-orientiert. Es ist herausfordernd, eine komplexe Software wie unsere als Allround-Lösung in ein Umfeld wie Fertigung einzubringen. Der Großteil unsere Kunden-Projekte ist direkt auf diese zugeschnitten, also customized, wodurch wir viel Wissen aufbauen können. Wir bieten den Kunden dann einerseits unsere Software an, andererseits auch die Anbindung der Maschinen und Analysen. Trotz dieser Custom-Lösungen stellen wir einen Trend zu wiederholten Applikationen fest. Und das ist auch unser Ziel, mit nebumind eigentlich generische Apps anzubieten.

3DN: Woran arbeiten Sie derzeit und was sind die nächsten Ziele von nebumind?

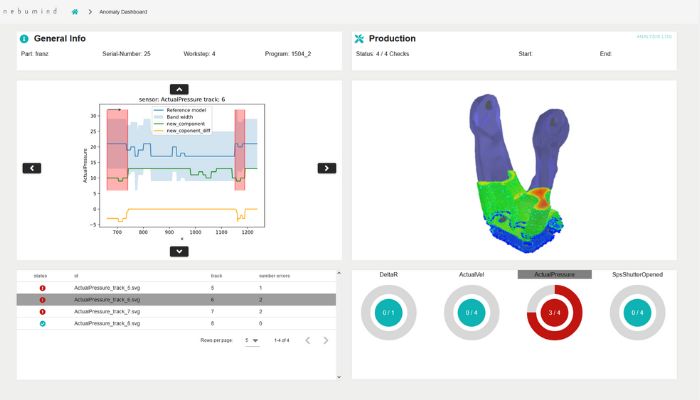

Unser Ziel ist jetzt vorrangig, weg vom Projektgeschäft und hin zum Produktgeschäft zu kommen. Da helfen uns die bisherigen Projekte natürlich, um die großen Probleme und Applikationen nachzuvollziehen und darauf ein generisches Produkt aufzubauen. Ein aktuelles Beispiel dafür ist unser Anomalie-Dashboard, welches wir auch gerade bei zwei Pilot-Kunden einbauen. Es handelt sich dabei um ein Dashboard, das Anomalien zu allen Prozessparametern in der Produktion meldet. Das ist besonders für die Vorentwicklung interessant, denn so können die Kunden herumspielen, welche Parameter sich gegenseitig beeinflussen und ab wann es zu Problemen kommt. In der Produktion hilft das Tool dann, online Fehler zu detektieren und sofort zu melden. Unser Ziel ist in einem nächsten Schritt, das Dashboard zu pushen und es als Plug&Play-Produkt an die Kunden heranzuführen.

3DN: Haben Sie noch abschließende Worte für unsere Leserschaft?

Obwohl wir uns mit nebumind in Richtung generisches Produkt entwickeln wollen, hat uns das Projekt-basierte Arbeiten dabei geholfen, uns als Unternehmen zu etablieren und Wissen aufzubauen. Durch die enge Zusammenarbeit an konkreten Projekten lernt der Kunde uns kennen. Viele Kunden haben dann eigenständig weitere Ideen entwickelt, wo wir sie zusätzlich unterstützen könnten, auch in anderen Abteilungen. Das ist dann ein schönes Feedback für unser Produkt und ermöglicht uns, beim Kunden weiter zu wachsen. Wir finanzieren uns durch diese Kunden- und Förderprojekte und können uns damit derzeit gut komplett eigenfinanzieren. Mehr zu nebumind und unseren Projekten finden Sie HIER.

Was halten Sie von nebumind? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: nebumind