Multi-Material 3D-Druck, was ist das und was müssen Sie darüber wissen?

Multi-Material-3D-Druck ist, wie der Name bereits impliziert, der 3D-Druck von mehreren Materialien in einem durchgängigen Druckprozess. Er ist nicht gleichzusetzen mit dem Mehrfarbendruck, wo ein Material in mehreren Farbvariationen verarbeitet wird. Zwar kann beim Multi-Material-Druck das Ergebnis optisch so ausfallen, dass es mehrere Farben enthält, grundsätzlich wird beim Druck mit mehreren Materialien aber eine Kombination aus deren Eigenschaften angestrebt. Verschiedene Materialien haben verschiedene Eigenschaften, sie sind etwa leitend, hart, weich, transparent, chemisch beständig usw. und eignen sich daher besonders für gezielte Anwendungen. In manchen Fällen ist es aber nötig, die Charakteristika von unterschiedlichen Stoffen in einem Objekt zu kombinieren, um es in seiner Anwendung voll auszuschöpfen. Der Multi-Material-Druck ist insbesondere dann nützlich, wenn man zwei gegenseitige Material-Eigenschaften in einem Werkstück vereinen möchten, sodass dieses zum Beispiel teilweise starr und flexibel ist. Außerdem erlaubt es der Multi-Material-Druck, Stützstrukturen in einem anderen Material zu drucken, das sich bei der Nachbearbeitung einfach entfernen lässt. Beispiele dafür sind etwa PVA und HIPS. In Bezug auf die Nachbearbeitung kann der Multi-Material-3D-Druck diese stark verringern, denn Endteile aus mehreren Materialien können in einem Rutsch gefertigt werden, was eine Montage von einzelnen, separat gedruckten Teilen überflüssig macht.

Für einen effizienten Multi-Material-3D-Druck kommt es auf die verwendete Technologie und Hardware an. Obwohl auf dem Gebiet des 3D-Drucks mit mehreren Materialien viel experimentiert wird und ständig Fortschritte erzielt werden, eignet sich nicht jedes Verfahren für den gleichzeitigen Druck mehrerer Werkstoffe. Derzeit gelingt der Multi-Material-Druck mit SLA, indem beispielsweise mehrere Bottiche mit verschiedenen Materialien verwendet werden, aber auch mit Material Jetting. Dabei können die Druckköpfe mit mehreren Düsen ausgestattet sein, die verschiedene Materialien austropfen. Quantica erzielte letztlich mit seiner NovoJet-Technologie entscheidende Erfolge in dieser Hinsicht. FDM ist allerdings derzeit die produktivste und am weitesten fortgeschrittene Lösung für den Multi-Material-Druck und lässt die anderen Technologien in seinen Möglichkeiten zurück. FDM ist im Vergleich zu anderen Druckverfahren kostengünstig, einfach und erlaubt das Verarbeiten von verschiedenen thermoplastischen Polymeren und Verbundwerkstoffen. Bereits jetzt ermöglicht ein FDM-Drucker abhängig von seiner Konfiguration das Drucken von verschiedenen Materialien. Je nach Hardware-Ausführung gibt es allerdings einiges zu beachten, worauf wir im Folgenden eingehen werden. Dieser Leitfaden konzentriert sich daher auf den Multi-Material-Druck im FDM-Verfahren.

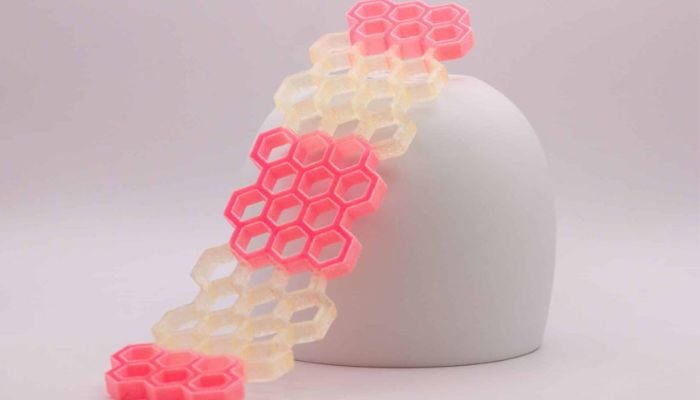

Obwohl der Multi-Material-Druck mit verschiedenen Technologien möglich ist, ist er mit FDM-Verfahren am weitesten fortgeschritten. (Bild: Druck mit Novojet-Technologie von Quantica / Quantica)

Multi-Material-Druck-Prozess

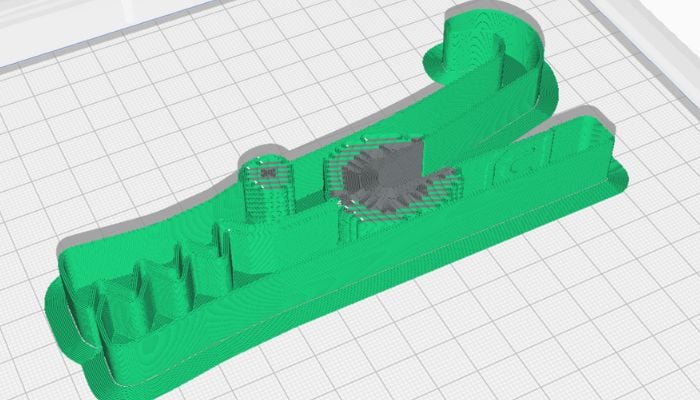

Wie jeder Druckprozess beginnt auch der Multi-Material-Druck zunächst beim Design. Heutzutage unterstützen die meisten gängigen CAD-Programme die Beschriftung der Teile mit verschiedenen Materialien oder die Zuweisung der Geometrien zu verschiedenen Materialien. Für einen erfolgreichen Druck mit mehreren Materialien kommt es anschließend darauf an, die richtigen Slicer-Parameter zu setzen, denn der Drucker muss wissen, wann welches Material an die Reihe kommt. Mitunter müssen entsprechende Anweisungen in den G-Code integriert werden. Die genauen Einstellungen sind aber abhängig davon, welche Drucker-Konfiguration für den Druck verwendet wird; ob es sich um einen Drucker mit einer Düse handelt, ob mehrere Düsen vorhanden sind, oder ein Add-On. Sehen wir uns nun die Möglichkeiten genauer an!

Single Druckkopf

Es ist durchaus möglich, mit einem Standard-FDM-Drucker einen Multi-Material-Druck umzusetzen. Wenn der Drucker über einen Extruder mit nur einem Hotend und einer Düse verfügt, müssen dann allerdings manuelle Materialwechsel vorgenommen werden. Dazu ist es nötig, dass der Drucker den Druck unterbricht, sobald ein neues Material an die Reihe kommt. Entsprechende Pausen können bereits in den G-Code eingebettet werden. Je nach Slicer, kann dieser Schritt sehr einfach oder recht kompliziert ausfallen. Generell ist der Druck mit mehreren Materialien an einem Standard-Drucker sehr Zeit- und Arbeits-intensiv, auch wenn es sich um kleine Teile handelt. Das Verfahren erschwert sich, wenn pro Schicht mehrere Materialien verwendet werden und sich die Materialien nicht Schicht für Schicht abwechseln.

Bereits im Design-Prozess und beim Slicen müssen die verschiedenen Materialien mitbedacht werden. (Bild: UltiMaker)

Neben dem manuellen Filamentechsel gibt es bereits Drucker, die den Druck mit mehreren Filamenten vorsehen. Ein Beispiel, das vor allem im Mehrfarben-Druck Anwendung findet, ist ein Mixing Hotend. Will man dieses System für den Druck mit mehreren Materialien verwenden, müssen die jeweiligen Drucktemperaturen allerdings sehr nahe beieinanderliegen – im Opitmalfall ident sein – damit es nicht zu Druckfehlern kommt. Wer einen Drucker mit Bowden-Extruder verwendet, kann auf einen klassischen Y-Splitter setzen, um zwei verschiedene Materialien zu kombinieren. Durch das Bowden-System, werden die Materialien abwechselnd verwendet und extrudiert, sind aber ständig „parat“, sodass sich die namensgebende Y-Form bildet. Dies Herangehensweise wird auch für den Zweifarben-Druck verwendet und kann für mehrere Extruder auf einen Dual Y-Splitter ausgeweitet werden.

Neben diesen Hardware-Eigenschaften hat man auch die Möglichkeit, seinen Drucker mit Add-Ons zu bereichern, um einen Druck mit mehreren Materialien umzusetzen. Prusa hat mit seinen Multi-Material-Upgrade-Kits MMU1, MMU2 und dem neuesten MM3 Add-Ons geschaffen, die den Druck mit bis zu fünf verschiedenen Filamenten erlauben. Das MMU wird einfach auf einen Ein-Material-Drucker aufgesetzt und mittels Bowden-Extrusions-System auf Splitter-Basis erfolgt der Druck mit mehreren Materialien.

Prusa3d bietet mit seinen Multi-Material-Upgrades (MMU) die Möglichkeit, mehrere Materialien zu drucken. (Bild: Prusa3d)

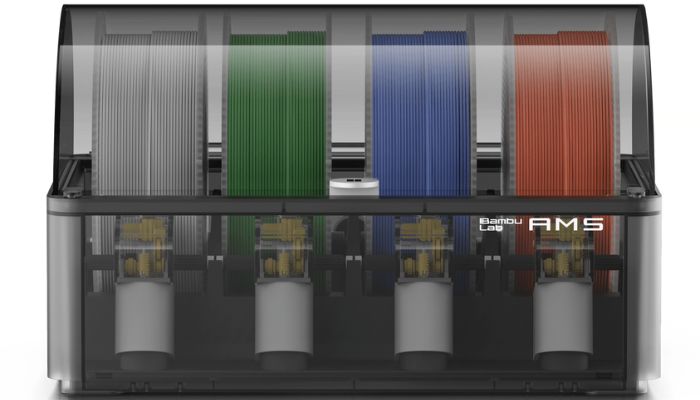

Ein weiteres Add-On ist die Mosaic Palette. Dieses Zusatzgerät für FDM-Drucker aller Art schneidet die Filamente passend zurecht und setzt sie zu einem einzelnen, präzisen Druckstrang wieder zusammen. Das Filament kann dann in einem Durchgang ohne Wechseln und Pausen gedruckt werden. Mittlerweile gibt es auch Anbieter, die ihre Drucker mit zusätzlichen Systemen zum Mehrfarben- oder Multi-Material-Druck ausstatten. Bambu Lab hat mit seinem AMS (Automated Material System) ein System erschaffen, das den Nutzer nicht mehr auf den Druck mit einem einzigen Filament beschränkt und vielseitige, ästhetische und funktionelle Drucke zulässt.

Wesentlich einfacher gelingen Multi-Material-Drucke, wenn in einem Druckkopf mehrere Hotends vorhanden sind. In diesem Fall gibt es für jedes Material eine entsprechende Düse, sodass keine Materialreste vom vorherigen Material die Düse verstopfen. Es gibt bereits Einzeldruckköpfe mit zwei bis vier Hotends. Allerdings machen diese den Druckkopf schwerer und das beeinträchtigt die Druckgeschwindigkeit.

Dieser Druckkopf verfügt über vier Filament-Zufuhren. (Bild: Harvard John A. Paulson School of Engineering and Applied Sciences)

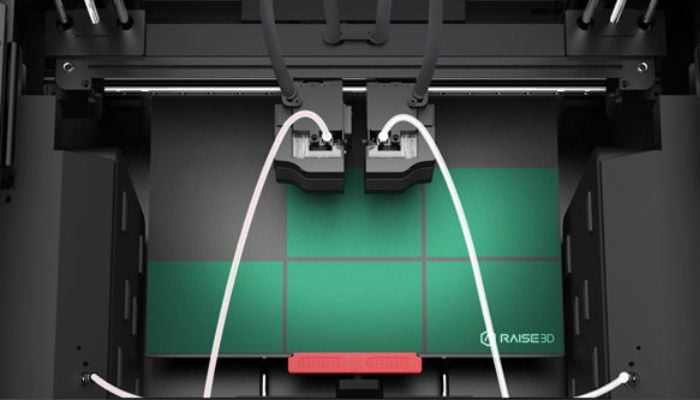

Mehrere Druckköpfe

Erweitert man den Ansatz mehrerer Düsen für die Materialextrusion auf mehrere Druckköpfe, kann die Material-Vielfalt zusätzlich gesteigert werden. Dieser Ansatz liefert auch bessere Ergebnisse, da die unterschiedlichen Materialien nicht in einem Heizblock im Hotend zusammenkommen. Ein bekanntes Beispiel dafür sind IDEX-Drucker (Independent Dual Extruder), bei denen sich zwei Köpfe mit je einem Hotend unabhängig voneinander bewegen. Durch die separaten Wege der jeweiligen Filamente kommt es nicht zu Verstopfungen oder Blockierungen in der Düse und manche der häufigsten Fehler beim Multi-Material-Druck können bereits im Vorhinein ausgeschlossen werden. Allerdings kann ein IDEX-Drucker nur zwei Materialien gleichzeitig drucken. Oft sind diese das Basismaterial und das Supportmaterial.

Ein Werkzeug, das die Grenzen des Dual-Extruders angeht, ist der Toolchanger. Dieser Werkzeugwechsler kann im Betrieb selbst Köpfe wechseln. Dabei handelt es sich nicht nur um Druckköpfe, sondern auch um solche, die schneiden, fräsen und bohren können. Bei den Druckköpfen ergibt sich so aber die Möglichkeit, mit mehreren Druckköpfen verschiedenen Materialien zu drucken, ähnlich wie IDEX-Drucker.

IDEX-Drucker sind mit zwei unabhängigen Extrudern ausgestattet und können daher zwei Filament-Typen in einem Druck verarbeiten. (Bild: Raise3D)

Anwendungen, Vorteile und Limits des Multi-Material-Drucks

Kernziel des Multi-Material-Drucks ist es, einem Endteil verschiede Eigenschaften zu geben. Diese können die Optik betreffen, die Materialeigenschaften oder die Beschaffenheit. Zum Beispiel kann ein Endstück sowohl glänzende als auch Matte Teile aufweisen oder mit Füllmaterialien ausgestattet sein. Hinsichtlich seiner Materialeigenschaften, kann ein Multi-Material-Druck, sowohl hart, hitzebeständig, flexibel und vieles mehr sein, indem die verschiedenen Materialien, die diese Eigenschaften liefern, kombiniert werden. Auch die Oberfläche kann gezielt geschaffen werden und sich neben der Haptik auch positiv auf das Post-Processing auswirken. Indem sich das Zusammenstückeln einzelner Komponenten bei Multi-Material-Drucken erübrigt, fällt ein mühsamer Schritt der Nachbearbeitung sogar gänzlich aus.

Aufgrund der verschiedenen, kombinierten Materialeigenschaften erschließen sich auch diverse Anwendungsmöglichkeiten in den unterschiedlichsten Sparten. Multi-Material-Druck kommt so für Mikrofluidische Chips zum Einsatz oder für Greifer in der Robotik und Softrobotik, wo flexible, weiche und harte, beständige Teile angestrebt werden. Aber auch in der Medizin kommt der Multi-Material-Druck immer häufiger zum Einsatz. Für 3D-gedruckte Prothesen werden häufig Materialien wie TPU (weich) und Kohlefaserverbundstoffe (hart) kombiniert. Erfolg ist beim Multi-Material-Druck keine Garantie, denn es ist Vorsicht gefragt, um die angestrebten Resultate umzusetzen.

Mulit-Material-Drucke finden in vielen Bereichen Anwendung, wenn in einem Werkstück unterschiedliche Eigenschaften gefragt sind, zum Beispiel hart und weich. (Bild: UltiMaker)

Bereits beim Design des Druckobjekts stellt sich die Frage, wie die verschiedenen Materialien ineinandergreifen sollen, ob sie sich zum Beispiel überlappen oder im Reißverschluss-System ineinanderfügen. Dabei ist es wichtig, sowohl eine formschlüssige Konstruktion zu erstellen als auch eine „stoffschlüssige“. Manche Filamente lassen sich aufgrund ihrer verschiedenen Eigenschaften nämlich nicht gut kombinieren. Liegen etwa die Verarbeitungstemperaturen zu weit auseinander, wird es schwierig, sie miteinander zu verarbeiten. Auch wenn die Materialien ähnlich sind, haftet Gleiches besser auf Gleichem. Um die Haftung künstlich zu verbessern, kann man auf Interface Layers setzen und die Schichten besser miteinander verbinden.

Aus den Materialeigenschaften ergeben sich auch die Druckeigenschaften. Unterschiedliche Materialien erfordern unterschiedliche Settings im Drucker in Bezug auf Düsentemperatur, Druckbetttemperatur, Geschwindigkeit und Rückzug. All diese Parameter müssen beachtet werden, wenn man zwei oder mehrere Materialien kombinieren möchte. In diesen Bestimmungen liegt auch die höchste Fehlerquote und daher gilt es, abhängig von der verwendeten Hardware, einige Dinge im Hinterkopf zu behalten. Verwendet man etwa einen Single Extruder mit nur einem Hotend aus dessen Düse alle verwendeten Materialien extrudiert werden, ist es nötig darauf zu achten, dass sich die Materialien dort nicht mischen. Ansonsten kann es zum Rückstau kommen und im schlimmsten Fall muss die Düse ausgewechselt werden. Das ist vor allem dann der Fall, wenn für den Druck unübliche Materialien wie Holz oder Metall verwendet werden. Verwendet man mehrere Extruder, kann das Nachtropfen aus der nicht benötigten Düse zum Problem werden, dieses Phänomen bezeichnet man auch als Oozing.

Hersteller von Druckern für den Multi-Material-Druck

Es gibt mittlerweile eine große Bandbreite an Druckern für den Multi-Material-Druck, darunter Desktop-Lösungen, Industrie-Systeme und diverse Add-Ons und Upgrades, wie oben ausgeführt. Einer der ersten Multi-Material-Drucker war der Fab@Home, der 2006 auf den Markt kam. Auf der Maker-Ebene glänzen vor allem Prusa, Bambu Lab und Flashforge mit ihren Lösungen, aber auch Raise3D und UltiMaker. Hervorzuheben sind darunter etwa der Flashforge Creator 4, der Prusa XL mit seinen bis zu fünf Materialien oder der E2 von Raise3D. Industrielle Lösungen bieten Modix mit dem Modix Big-120Z, 3DGence mit dem INDUSTRY F421 oder WASP mit dem Delta WASP 2040 Industrial X. Auch AIM3D setzt auf Multi-Material-Druck auf Industrielevel und kombiniert in seinen Drucksystemen dazu sogar Pellets und Filamente. Für welche Lösung man sich auch entscheidet, um einen erfolgreichen Multi-Material-Druck umzusetzen, ist eine vorherige Auseinandersetzung mit den Materialeigenschaften und den Druckereinstellungen unerlässlich.

Das AMS von Bambu Lab erlaubt es, unterschiedliche Filamente für den Mehrfarben- oder Multi-Material-Druck zu verarbeiten. (Bild: Bambu Lab)

Haben Sie bereits Erfahrungen mit dem Multi-Material-Druck gemacht? Lassen Sie uns gerne einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: Harvard