MetShape über Lithographie-basierte Metallfertigung (LMM) und die Investition von AM Ventures

Bereits im März 2021 kündigte AM Ventures die Gründung des ersten Venture-Capital-Fonds an, der sich ausschließlich dem industriellen 3D-Druck widmet. Nun gibt das Unternehmen seine erste Investition in einen Produktions- und Entwicklungsanbieter bekannt: MetShape. MetShape zeichnet sich nicht nur durch den Einsatz der neuartigen Lithographie-basierten Metallfertigungstechnologie aus, sondern auch durch die Expertise, die das Unternehmen seinen Kunden in Form von thermischen Nachbearbeitungstechnologien bietet. Wir haben uns mit Andreas Baum zusammengesetzt, um in einem exklusiven Interview mehr über die Investition von AM Ventures und das Unternehmen selbst zu erfahren.

3DN: Können Sie sich selbst und Ihre Verbindung zu der additiven Fertigung vorstellen?

Mein Name ist Andreas Baum und ich bin einer von drei Gründern von MetShape. Wir sind ein Spin-off-Unternehmen aus Pforzheim in Deutschland. Mein erster Kontakt mit der additiven Fertigung geht auf das Jahr 2003 zurück, als ich meine Diplomarbeit über das Laserauftragsschweißen schrieb. Seitdem habe ich mich im Rahmen zahlreicher Forschungs- und Entwicklungsprojekte an der Hochschule Pforzheim leidenschaftlich mit verschiedenen additiven Fertigungstechnologien für Metalle beschäftigt.

Das Team von MetShape – darunter Andreas Baum (zweiter von links)

3DN: Wie wurde MetShape gegründet? Was ist Ihre Mission?

Die Grundidee für die LMM-Technologie entstand 2015 im Rahmen eines Forschungsprojekts durch unsere Mitgründer Johannes Homa und Carlo Burkhardt. In den folgenden Jahren wurde sie in enger Zusammenarbeit zwischen Lithoz und der Hochschule Pforzheim weiterentwickelt, wobei sich Lithoz auf die Entwicklung des Druckprozesses und die Hochschule Pforzheim auf die thermische Nachbearbeitung (Entbindern und Sintern) konzentrierte. Da sich LMM als Erfolgsgeschichte herausstellte, gründete Lithoz im Jahr 2019 die Firma Incus, welche Maschinen für die additive Fertigung von Grünteilen entwickelt und herstellt.

Um die gesamte Prozesskette des LMM abzudecken, wurde im selben Jahr MetShape als Anwendungsentwicklungs- und Produktionsunternehmen für die thermische Nachbearbeitung aus der Hochschule Pforzheim ausgegliedert. Neben der Produktion von Prototypen und Kleinserien bieten wir Full-Service-Anwendungsentwicklung und entwickeln neue Materialien für sinterbasierte additive Fertigung. Damit sind wir die Experten für die industrielle Fertigung von hochpräzisen metallischen Klein- und Mikrobauteilen, insbesondere mittels LMM-Technologie. Es ist geplant, unser Technologieportfolio mit unserem Kern-Know-how um komplementäre Technologien im Bereich der sinterbasierten additiven Fertigung zu erweitern, um für unsere Kunden ein ganzheitlicher Spezialist für die 2-Stufen-Fertigung zu werden.

3DN: Bei MetShape nutzen Sie die Lithographie-basierte Metallfertigung (LMM)-Technologie. Können Sie uns ein wenig mehr darüber erzählen?

Lithographie-basierte Metallfertigung (LMM) ist eine sinterbasierte additive Fertigungstechnologie für Metalle. Ein Grünteil (das Teil vor der Nachbearbeitung) wird aus einem photopolymeren Bindersystem gedruckt, das mit Metallpulver gefüllt ist. Im folgenden Schritt wird das Grünteil entbindert und gesintert. Aufgrund der hohen Auflösung und der hohen erreichbaren Genauigkeiten sowie der außergewöhnlichen Oberflächenqualitäten ist die LMM-Technologie besonders für präzise Klein- und Mikroteile geeignet. MetShape verfügt über die Kompetenz, für seine Kunden Hochleistungsteile mit zweistufigen Metalltechnologien zu entwickeln und zu produzieren. Eine der Hauptanwendungen, die wir derzeit zusammen mit unseren Kunden entwickeln, sind chirurgische Werkzeuge und Teile sowie verschiedene Anwendungen im Luxusbereich, insbesondere Uhrenteile und Teile für mikromechanische Anwendungen. Darüber hinaus schafft LMM außergewöhnliche Möglichkeiten, neue Anwendungen in verschiedenen technologischen Bereichen zu entwickeln, wie zum Beispiel Mikrodüsen oder Mikrofilter.

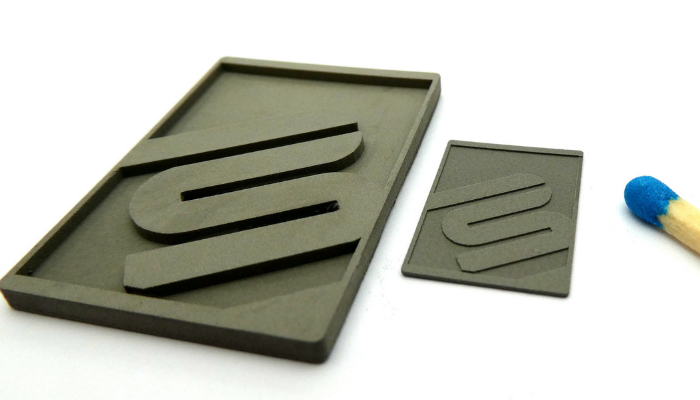

LMM findet in einer Vielzahl von Anwendungen Gebrauch – unter anderem im Bereich der Luxusgüter, wie z. B. Uhren.

3DN: LMM wird als indirekte additive Fertigungsmethode betrachtet. Könnten Sie erklären, was das bedeutet und warum Sie sich auf indirekte Methoden konzentriert haben?

Wir konzentrieren uns auf indirekte Methoden, um bestehende Einschränkungen der derzeit verfügbaren schmelzbasierten additiven Fertigungsverfahren für Metalle (einschließlich Selektives Lasersintern (SLS), Direktes Metall-Lasersintern (DMLS) und Elektronenstrahlschmelzen (EBM)) zu überwinden, dazu zählen raue Oberflächen, Verformungen und die Notwendigkeit einer umfangreichen Nachbehandlung. Seit Mitte der 2010er Jahre erhalten sinterbasierte (oder indirekte) additive Fertigungsverfahren zunehmende Aufmerksamkeit für die Einzelteil- und Kleinserienfertigung von Präzisionsteilen. Bei diesen Fertigungsverfahren wird nicht direkt das Metallteil gedruckt, sondern ein polymerer „Grünling“, der mit dem gewünschten Metallmaterial in Pulverform hochgefüllt ist.

In einem zweiten Schritt werden dann die Polymere, die nur als temporäres Bindemittel für den Druck benötigt werden, entweder durch Lösungsmittel oder Hitze entfernt und der so entstandene „braune Pressling“ wird dann bei hohen Temperaturen gesintert, um die Pulverpartikel miteinander zu verschmelzen. Das Endprodukt ist ein dichtes, vollmetallisches Teil mit Eigenschaften, die mit denen eines Gussmaterials vergleichbar sind. Der gesamte Prozess ist dem Metal Injection Moulding (MIM) sehr ähnlich, mit dem Hauptunterschied, dass ein 3D-Drucker anstelle einer Spritzgussmaschine verwendet wird.

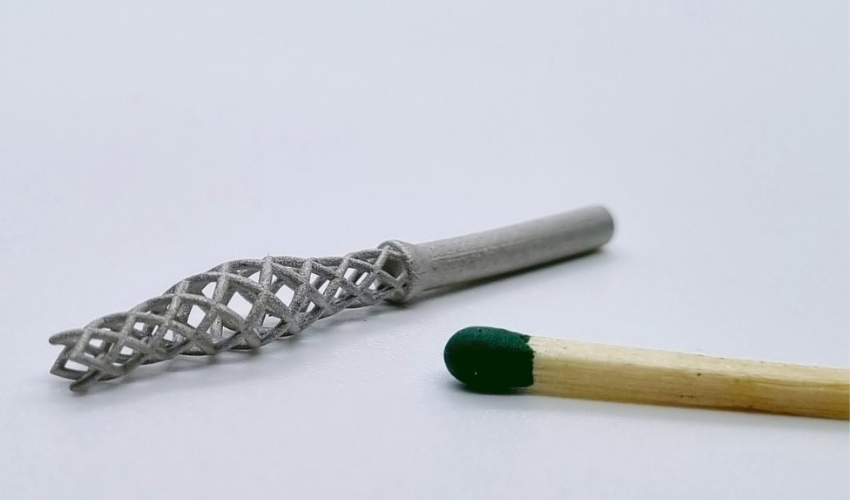

Beispiele für Mikromechanik und ein medizinisches Teil

In der Tat haben indirekte Prozesse eine Reihe von Vorteilen. So wird bei den meisten indirekten Verfahren das Grünteil nahezu spannungsfrei hergestellt, was bedeutet, dass bei einigen Verfahren in Kombination mit anderen Prozessrandbedingungen keine Stützstrukturen notwendig sind. Ein weiterer wesentlicher Vorteil ist die große Bandbreite an Materialien, die mit indirekten Technologien verarbeitet werden können, was den additiven Technologien ein deutlich breiteres Anwendungsspektrum eröffnet.

3DN: MetShape ist Experte im Bereich der thermischen Nachbearbeitungstechnologien, vor allem beim Entbindern und Sintern. Wie nutzen Sie dieses Wissen, um Ihren Kunden zu helfen?

Während die Druckprozesse für die Grünteilproduktion in der Regel sehr gut erforscht sind und von den jeweiligen Technologieanbietern beherrscht werden, stellen wir immer wieder fest, dass die größte Herausforderung bei den indirekten Technologien die thermische Nachbearbeitung ist. Obwohl das Sintern als Fertigungsverfahren allgemein gut bekannt ist, ist ausreichendes Prozesswissen für die Umsetzung von Anwendungen in der additiven Fertigung eher selten. Noch herausfordernder ist die interagierende Kombination von Entbinderungs- und Sinterprozessen. Hier sind fundiertes Prozess-Know-how und werkstoffkundliche Kenntnisse gefragt. Genau über dieses Know-how verfügen wir und setzen es für unsere Kunden in Bauteile höchster Qualität um.

Ein mit LMM gedrucktes und nicht nachbearbeitetes Kleinteil für die Mikromechanik

3DN: Metshape ist der erste Produktions- und Entwicklungsanbieter, der von AM Ventures ausgewählt wurde, um Teil ihres Risikokapitals für die additive Fertigung zu sein. Was denken Sie hat AM Ventures dazu bewogen, genau in Ihr Unternehmen zu investieren?

Wir werden oft als klassischer 3D-Druck-Dienstleister wahrgenommen, der „nur“ Teile auf Anfrage mit gekauftem Equipment produziert. Tatsächlich sind wir aber viel mehr. Unsere Expertise im Bereich der thermischen Nachbearbeitung ist das grundlegende Know-how für alle indirekten additiven Verfahren, ohne welches die Herstellung von hochwertigen additiven Fertigungsbauteilen nicht möglich wäre. AM Ventures hat erkannt, dass wir die zweistufigen Metall-AM-Prozesse in einzigartiger Weise beherrschen. Sie gehen davon aus, dass die zweistufigen sinterbasierten additiven Fertigungstechnologien für die Produktion größerer Stückzahlen von Metallbauteilen zunehmend an Bedeutung gewinnen werden. Wir freuen uns daher sehr, dass wir AM Ventures als Investor gewinnen konnten, der uns beim weiteren Wachstum unseres Unternehmens begleitet.

3DN: Was werden Sie mit der Investition von AM Ventures machen?

In den letzten Jahren lag unser gemeinsamer Fokus mit Incus auf der Weiterentwicklung der LMM-Technologie und insbesondere des zugehörigen Entbinderungs- und Sinterungsprozesses, um den Technologie-Reifegrad soweit zu erhöhen, dass die LMM-Technologie im industriellen Maßstab eingesetzt werden kann. Jetzt, wo uns das gelungen ist, möchten wir die Technologie natürlich industrialisieren und unser Technologieportfolio erweitern. Und genau dafür verwenden wir die Investition. In erster Linie werden wir damit unsere Vertriebsaktivitäten ausbauen und Investitionen zum Ausbau unserer Produktionskapazitäten und der Qualitätssicherung ermöglichen.

Das Logo von MetShape und ein Beispiel für ein „grünes“ Teil (ein Teil vor der Nachbearbeitung)

3DN: Letzte Worte für unsere Leser?

Wenn wir Ihr Interesse an der MetShape- und LMM-Technologie geweckt haben und Sie sich von der Qualität unserer Komponenten überzeugen möchten, besuchen Sie bitte unsere Website für weitere Informationen oder, noch besser, kontaktieren Sie uns direkt.

Was halten Sie von MetShape und der Investition von AM Ventures? Lassen Sie uns dazu gerne einen Kommentar da oder teilen Sie uns Ihre Meinung auf Facebook, Twitter, LinkedIN oder Xing mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Alle Bildnachweise: MetShape