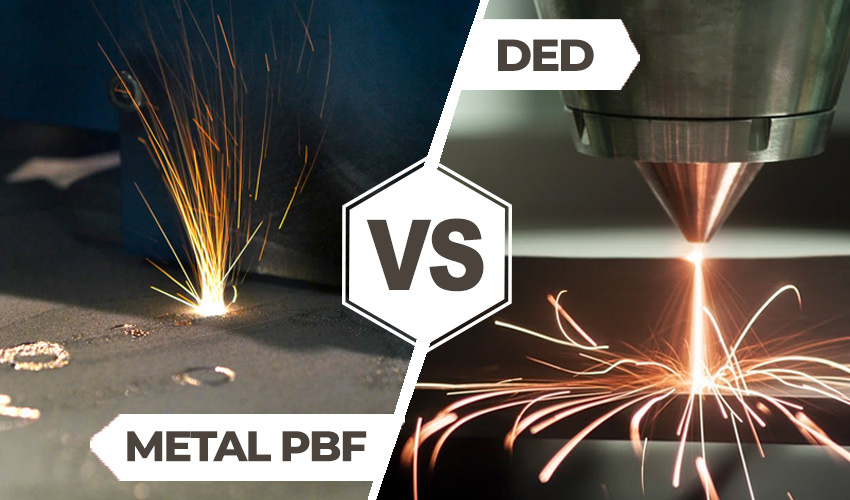

Laserschmelzen VS DED: Welches Verfahren für den 3D-Metalldruck ist das richtige?

Metall ist neben Kunststoff eines der am häufigsten verwendeten Materialien in der additiven Fertigung. Aufgrund seiner Eigenschaften eignet sich dieses Material für die anspruchsvollsten Märkte und für Anwendungen, die häufig hohe Leistungsanforderungen stellen. In unserem heutigen Artikel möchten wir zwei der wichtigsten Metalldruckverfahren vergleichen, nämlich die Laser-Pulverbett-Schmelztechnologie (LPBF) und die Materialabscheidung unter konzentrierter Energie (DED). Wir werden die Merkmale, die häufigsten Anwendungen und die wichtigsten Hersteller jeder Technologie untersuchen und dabei ihre Gemeinsamkeiten und Unterschiede hervorheben.

Um mit einer kurzen Einführung zu beginnen: PBF umfasst mehrere additive Fertigungsverfahren, bei denen ein Pulverbett verwendet wird, sei es Kunststoff, Keramik oder Metall. Wie Sie vielleicht schon bemerkt haben, werden wir uns heute mit Metallen beschäftigen. Bei diesem Verfahren kann als Energiequelle ein Laser oder ein Elektronenstrahl verwendet werden – dann spricht man vom Elektronenstrahlschmelzen (EBM), das 2002 vom Hersteller Arcam eingeführt wurde. Wir werden uns jedoch nur auf das Verfahren konzentrieren, bei dem ein Laser als Wärmequelle verwendet wird. Das Verfahren ist auch unter anderen Namen bekannt, je nach den Bezeichnungen der verschiedenen Hersteller, wie z. B. DMLS, ein Begriff, der 1994 von der Firma EOS, dem Marktführer im Bereich des 3D-Metalldrucks, patentiert wurde. Das Akronym stammt aus dem Deutschen für Direkt Metall Laser Schmelzen und wird im Englischen mit Direct Metal Laser Melting übersetzt. Man kann auch von SLM für Selective Laser Melting sprechen, ein Begriff, der 1995 vom Fraunhofer-Institut eingeführt wurde.

Das PBF-Verfahren

Wenn wir uns nun das DED-Verfahren anschauen, so ist es eine neuere Methode als die Metallpulverbett-Technologien. Sie ist seit Jahrzehnten bekannt, wurde aber erst in den letzten zehn Jahren wirklich wirksam. Bei dem Verfahren wird ein Material in Form von Pulver oder Draht verwendet, das durch eine direkte Energiequelle geschmolzen wird, während es gleichzeitig direkt auf das Werkstück aufgetragen wird. Das Verfahren ist vor allem für seine Fähigkeit bekannt, große Metallgegenstände zu reparieren und/oder zu beschichten. Die DED-Technologie kann verschiedene Energiequellen wie Laser, Plasma oder Elektronenstrahl nutzen. Beispielsweise fällt die WAAM-Technologie (Wire Arc Additive Manufacturing) in diese Kategorie. Es ist daher nicht einfach, die Verfahren PBF und DED zu vergleichen, da es sich um zwei unterschiedliche Technologien handelt. Wir werden daher versuchen zu verstehen, wie sie funktionieren, worin sie sich unterscheiden und wie sie sich ergänzen können.

Wie funktionieren die Metallverfahren PBF und DED?

Der 3D-Druckprozess beginnt, wie jedes andere Verfahren auch, mit der Erstellung eines 3D-Modells des zu druckenden Objekts mithilfe einer CAD-Software. Ein Slicer schneidet das Werkstück dann digital in Schichten.

Beginnen wir mit dem Laser-Pulverbett-Schmelzverfahren: Die Kammer wird mit einem Inertgas auf die ideale Temperatur erhitzt (zur Erklärung: Beim EBM-Verfahren muss dies im Vakuum geschehen). Eine dünne Schicht Pulver wird dann auf die Platte aufgetragen, die ebenfalls auf eine Temperatur von etwa 300/400 °C erhitzt wird. Der Laser schmilzt dann selektiv die Metallpartikel und verfestigt sie. Sobald die Schicht fertig ist, bewegt sich die Platte nach unten, sodass eine weitere Schicht Pulver hinzugefügt werden kann. Der Vorgang wird so lange wiederholt, bis das Endteil entsteht. Sobald es fertig ist, muss es abkühlen. Anschließend wird das umgebende lose Metallpulver entfernt, ebenso wie die Stützstrukturen, die beim PBF fast immer benötigt werden. Sie sind vor allem für die erste Schicht sehr empfehlenswert, um das Teil auf der Druckplatte zu fixieren, ohne die Geometrie und die endgültigen Eigenschaften des Teils zu beeinträchtigen. Schließlich durchlaufen die Metallteile verschiedene Nachbehandlungsprozesse, auf die wir in dem dafür vorgesehenen Abschnitt näher eingehen werden.

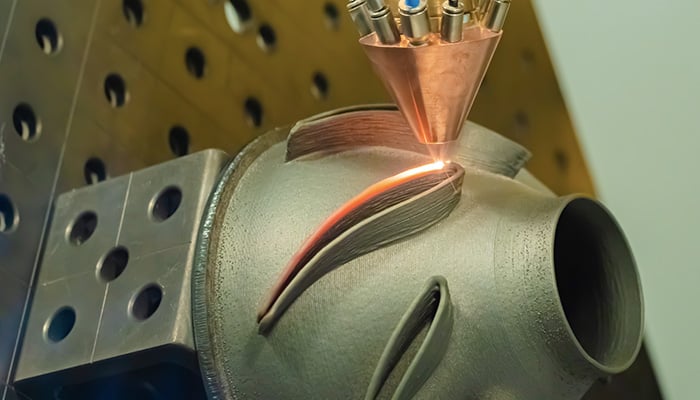

Was DED betrifft, so könnte man es mit Extrusion und PBF vergleichen. Tatsächlich werden bei dieser Technologie Teile mit einer fokussierten Energiequelle hergestellt, die das Material zum Schmelzen bringt. Der Druckkopf wird mit Metallpulver oder -draht versorgt und eine Düse trägt Schicht für Schicht das verwendete Metall auf. Das Metall wird geschmolzen, während es aus der Düse auf eine Basis oder ein Bauteil trifft, das repariert werden soll. Der Prozess wird wiederholt, bis das 3D-Modell erreicht ist, das zuvor mithilfe einer CAD-Software entworfen wurde.

Das DED-Verfahren mit Laser

DED-3D-Drucker sind Industriemaschinen, die mit drei möglichen Energiequellen betrieben werden können: Laser, Elektronenstrahl und Plasma. Je nachdem, welche Energieart gewählt wird, verfügt der 3D-Drucker über eine andere Umgebung. Zu beachten ist, dass die meisten DED-Maschinen große Industriemaschinen sind, die eine geschlossene und kontrollierte Konstruktion benötigen, um zu funktionieren. Bei Systemen mit dem Laser ist eine völlig neutrale Kammer für die reaktiven Metalle unerlässlich. Dies erfordert eine große Menge an Gas und Zeit, um die gewünschten Sauerstoffwerte zu erreichen. Für den Elektronenstrahl muss der Prozess im Vakuum durchgeführt werden, um zu verhindern, dass die Elektronen mit Luftmolekülen interagieren oder von diesen abgelenkt werden. Bei der Verwendung von Plasma als Energiequelle schließlich wird das Material in einer trägen Umgebung von Argongas präzise geschmolzen. Der Prozess wird zur Qualitätssicherung mehr als 600 Mal pro Sekunde überwacht.

Vorteile und Grenzen von PBF und DED

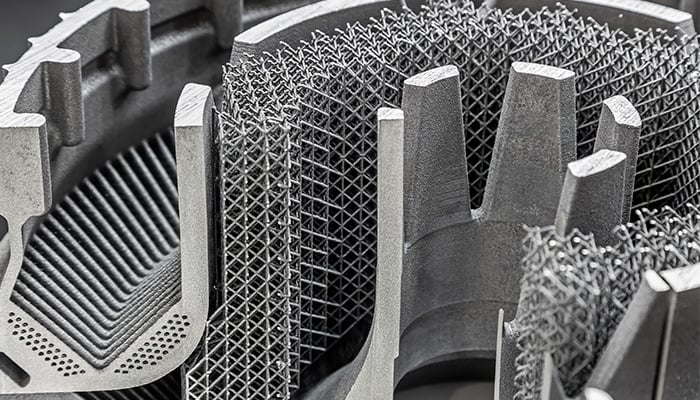

Das Metall-Laserschmelzen ist eine der am häufigsten verwendeten Technologien zur Herstellung von direkt verwendbaren Endteilen, im Gegensatz zum DED, das eher zur Reparatur, Beschichtung oder zum Hinzufügen von kundenspezifischen Teilen verwendet wird. Betrachtet man beide Techniken, so stellt man fest, dass sie beide Vor- und Nachteile haben. Der Hauptvorteil des metallischen Laserschmelzens besteht darin, dass es die Herstellung von Teilen mit hoher geometrischer Komplexität ermöglicht. Darüber hinaus ermöglicht die Technologie in Kombination mit der Topologieoptimierung die Herstellung leichterer Metallteile mit weniger Material, was in Branchen wie der Automobil– oder der Luft- und Raumfahrtindustrie von entscheidender Bedeutung ist.

Die DED-Technologie hingegen ist ideal für die Bearbeitung großer Metallteile mit hohen mechanischen Eigenschaften. DED-3D-Drucker bestehen aus einer Düse, die auf einem mehrachsigen Roboterarm (es können vier oder fünf sein) angebracht ist, was einen hohen Freiheitsgrad sowie ein großes Druckvolumen ermöglicht. In Bezug auf die Produktionszeit ist der Prozess der Materialablage, bei dem bis zu 5 kg/h gedruckt werden können, einer der schnellsten. Laut Optomec, einem amerikanischen Hersteller von 3D-Druckern, ist DED zehnmal schneller als PBF. Das ist ein Vorteil, aber auch ein Nachteil in Bezug auf die Präzision der Teile, denn eine höhere Druckgeschwindigkeit erfordert eine größere Schichtdicke (zwischen 5 und 10 mm) und damit eine weniger genaue Wiedergabe der Teile. PBF hingegen weist sehr dünne Schichten auf (bis zu 0,02 mm), und der Laser bearbeitet das Teil Punkt für Punkt, was die Produktionszeit verlängert, aber die Detailgenauigkeit erhöht.

Dank der Topologieoptimierung können 3D-gedruckte Metallteile leichter sein

Was die Größe der Teile angeht, so begünstigt DED die Herstellung von Produkten in großem Maßstab, wo das Pulverbettschmelzen durch die Größe der Platte begrenzt bleibt. Zu beachten ist, dass das größte Teil, das mit PBF hergestellt werden kann, nicht größer als ein Meter ist, während DED die Möglichkeit bietet, auf großen Flächen von mehreren Metern zu arbeiten. Beide Technologien bieten jedoch Vorteile in Bezug auf die Nachhaltigkeit. Beim Schmelzverfahren kann in einigen Fällen und bei bestimmten Metallen das unbehandelte Pulver wiederverwendet werden, da man das neue Pulver mit dem alten Pulver mischen kann. DED hingegen verbraucht weniger Material im Herstellungsprozess, auch wenn das Verfahren Bearbeitungstechniken erfordert, das Material vom Werkstück abträgt. Dennoch tragen beide Technologien im Vergleich zu herkömmlichen Baumethoden zur Abfallreduzierung bei.

Von einem eher „praktischen“ Standpunkt aus betrachtet ist die PBF-Technologie nicht für die Massenproduktion geeignet, da sie im Vergleich zum CNC-Bearbeitungsprozess zu teuer wäre. Sie ist daher eher für Kleinserien geeignet, die spezifische oder personalisierte Geometrien erfordern, wie z. B. bei Zahnprothesen, und wird dort auch genutzt. Schließlich hat auch die Menge des beim PBF-Druck verwendeten Materials einen größeren Einfluss auf die Produktionskosten als beim DED. Die Beschränkungen dieser Technologie liegen darin, dass sie nicht für die Herstellung von Teilen mit komplexen Geometrien geeignet ist. Deswegen wird DED für Teile mit einfachen Formen verwendet. Die großen Abmessungen der Bauteile wirken sich jedoch auch auf den Preis aus. Die Maschinenkosten an sich sind sehr hoch, auch wenn das Verfahren immer noch billiger ist als PBF. Schließlich gibt es bei beiden Technologien auch zahlreiche Nachbehandlungsschritte, die die Kosten in die Höhe treiben. Wir werden im weiteren Verlauf des Artikels noch genauer darauf eingehen.

Ein Tank, der mit der DED-Technologie von Relativity Space in 3D gedruckt wurde (Bild: Relativity Space)

Metall als Hauptmaterial

Die Wahl des Materials hat einen großen Einfluss auf beide Technologien, da es die Hauptkosten für jedes der Verfahren darstellt. Bei PBF muss die Kammer mit Metallpulver gefüllt werden, um die Teile zu drucken, bei DED wird mehr Material benötigt, je größer das Teil ist.

Im Allgemeinen bietet das Laserschmelzen eine große Auswahl an geeigneten Metallen, aber einige sind auch heute noch inkompatibel, wie z. B. äquivalente Stähle mit hohem Kohlenstoffgehalt, die sich ideal zum Schweißen eignen, oder Aluminium mit hohem Siliziumgehalt. Dies kann ein limitierender Faktor sein, wenn spezifische Materialien benötigt werden. Bei dem Verfahren können jedoch Metalle und Legierungen wie Edelstahl, Chromkobalt, Aluminium (hauptsächlich in der Luft- und Raumfahrt und der Automobilindustrie verwendet), Titan (besonders geeignet für den medizinischen Bereich), Inconel und Kupfer eingesetzt werden. Es können auch Edelmetalle wie Gold, Platin und Silber gewählt werden. Bei der DED-Technologie hat man die Wahl zwischen Metallen und Keramiken, jedoch werden wir uns hier hauptsächlich auf ersteres konzentrieren. Keramiken werden nämlich kaum verwendet, da sie kompliziert zu verarbeiten sind und nur mit einer Laserenergiequelle kompatibel sind.

Die Metalle, die heute mit den untersuchten Verfahren kompatibel sind, sind breit gefächert

Viele Metalle in Pulver- oder Filamentform können auch für die DED-Technologie verwendet werden. Im Gegensatz zur PBF-Technologie können bei der direkten Energieabscheidung in der Regel alle schweißbaren Materialien verwendet werden, z. B. Titan und Titanlegierungen, Inconel, Tantal, Wolfram, Niob, rostfreier Stahl und Aluminium. In diesem Fall ist es wichtig, dass die Schmelztemperatur höher ist als die Kammertemperatur, sodass der Prozess für jedes Material unterschiedliche, kontrollierte Grade erfordert.

Anwendungen für die Metallverfahren PBF und DED

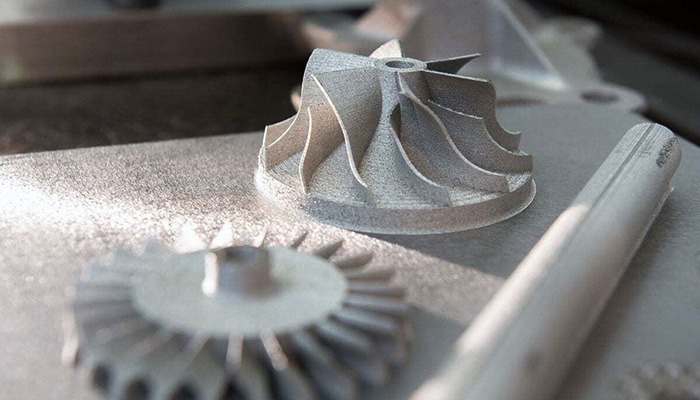

Beide Technologien können in einem breiten Spektrum von Anwendungen und Branchen eingesetzt werden. Die großen Unterschiede zwischen den beiden Verfahren sind die Art und Weise, wie das Pulver aufgetragen und mit dem Laser bearbeitet wird, sowie der Zweck, für den die Methoden eingesetzt werden. Sie werden in anspruchsvollen Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, der Medizin oder im Fall der PBF-Technologie sogar in der Schmuckindustrie genutzt.

Bei der DED-Technologie gehören beispielsweise die Reparatur großer Teile zu den Hauptanwendungen. Im Bezug auf die Luft- und Raumfahrtindustrie, so sind typische Anwendungsbeispiele die Reparatur von Turbinenpropellern, Ventilen oder Werkzeuge jeglicher Art. Es ist auch möglich, verschiedene Pulver zu verwenden oder Materialien wie z. B. Stahl und Aluminiumguss zusammenzufügen, um Batterien für Elektromotoren zu schweißen. Mit der PBF-Technologie können Pulver hingegen nicht zusammengefügt werden, da sie sich vermischen würden und unbrauchbar wären. Die Weltraumforschung kann dennoch von den Vorteilen dieser Technologie profitieren, insbesondere bei der Herstellung komplexer und maßgeschneiderter Einzel- oder Endteile. Aufgrund ihrer Präzision und Qualität eignen sich PBF-Teile auch besonders für die Endverwendung in der Automobilindustrie, wobei 3D-gedruckte Teile in Autos eingebaut werden, wie z. B. Ölabscheider, Fahrgestelle oder Motorkomponenten. Wie bereits erwähnt, kann es auch in Verbindung mit Edelmetallen zur Herstellung von Schmuck oder Accessoires verwendet werden. Für den medizinischen Bereich bietet diese Technologie die Möglichkeit, detailltreue Implantate, wie z. B. Schädelimplantate aus Metall oder Zahnkronen, individuell für jeden Patienten herzustellen.

Die PBF-Technologie ermöglicht die Herstellung individueller medizinischer Implantate (Bild: Trumpf)

Wie PBF dient auch das DED-Verfahren im medizinischen Bereich zur Herstellung von orthopädischen Implantaten, chirurgischen Geräten und Prothesen. Einige Metalle, wie Titan oder Edelstahl, sind sogar biokompatibel. Das bedeutet, dass sie in den Körper eingesetzt werden können, ohne dass es zu allergischen Reaktionen des Immunsystems kommt. Schließlich wird die Materialabscheidung auch für die schützende Metallbeschichtung verschiedener Arten von Bauteilen verwendet. Dadurch werden die Teile härter und widerstandsfähiger gegen Korrosion, Rost, Chemikalien oder Witterungseinflüsse.

Auch andere Branchen profitieren von diesen Technologien, z. B. die Öl- und Gasindustrie mit Anwendungen wie Druckbehältern, die mit DED hergestellt werden können, sowie die Schifffahrts- und Verteidigungsindustrie, z. B. bei der Herstellung von Bauteilen. Außerdem ist es bei komplexen Teilen möglich, die beiden Technologien ergänzend einzusetzen, um ein möglichst detailliertes Hybridteil in kürzester Zeit zu erhalten. Wie Didier Boisselier, Application and Development Manager for Additive Manufacturing bei Irepa Laser, erläutert, wurde beispielsweise ein hybrides Metallteil für den Verteidigungssektor hergestellt. Dieses wies eine hohe interne geometrische Komplexität auf, was die Verwendung von PBF für den Innenbereich erforderlich machte, während für das Äußere die DED-Technologie eingesetzt wurde, um den Prozess zu beschleunigen.

DED wird für Teile mit einfacher Geometrie verwendet (Bild: Trumpf)

Die verschiedenen Schritte der Nachbehandlung

Während diese beiden Technologien leistungsfähige Teile, Produkte mit Superlegierungen herstellen, die die härtesten Tests bestehen können, ist es auch wahr, dass beide Verfahren, um ein solches Ergebnis zu erzielen, mehr Nachbehandlungsschritte erfordern, was Kosten in die Höhe treibt. Zum Beispiel ist die Oberflächenbearbeitung wichtig, wenn auch in unterschiedlichem Maße. Im Falle von PBF ist es notwendig, die Oberfläche zu bearbeiten, um sie glatter zu machen, da die Teile körnig aussehen. Bei DED erhalten Sie Teile mit einer unvollkommenen Oberfläche, da das Material direkt bei der Extrusion geschmolzen wird. Daher ist der Schritt der CNC-Bearbeitung immer notwendig, um eine definiertere und glattere Oberfläche zu erhalten.

Außerdem führt die schnelle Erwärmung und Abkühlung des Metalls in beiden Prozessen dazu, dass sich innere Spannungen aufbauen. Wärmebehandlungen können diese Spannungen lindern und die mechanischen Eigenschaften wie Härte, Dehnung, Ermüdungsfestigkeit usw. verbessern. Für das Metall-Laserschmelzen müssen überschüssiges Pulver und Substrate entfernt werden. Dies kann manuell, maschinell oder durch Drahterosion erfolgen. Danach folgt die Oberflächenbearbeitung, bei der ein Polier- oder CNC-Prozess hinzugefügt werden kann, um die Ästhetik des Teils zu verbessern. Bei der DED-Technologie ist das Fräsen (CNC) des Teils ein wesentlicher Schritt bei der Endbearbeitung des Teils. Diese ist zeitaufwendig und erfordert angesichts der beträchtlichen Größe der Teile eine hohe Investition. Im Allgemeinen sind die am häufigsten verwendeten Techniken für die Nachbearbeitung von Metallteilen das heißisostatische Pressen (HIP), bei dem alle verbleibenden internen Mikroporositäten entfernt werden und das Teil vollständig verfestigt wird, und das Glühen, eine Wärmebehandlungsoption, die zur Verbesserung der mechanischen Eigenschaften des Teils durch Erhitzen auf eine hohe Temperatur und anschließendes schnelles Abkühlen verwendet wird. Zu den Methoden der Oberflächenveredelung von Metallen gehören Trocken-Elektropolieren, Sandstrahlen usw.

Die Stützstrukturen für den 3D-Druck müssen entfernt werden

Man sollte bedenken, dass es sowohl für DED als auch für PBF nicht möglich ist, einen einheitlichen Nachbehandlungsprozess zu definieren, der von der Größe des Teils, dem verwendeten Metall (z. B. erfordern Materialien wie Titan spezielle, möglicherweise teurere Behandlungen), der Art des hergestellten Teils und den von jeder spezifischen Industrie geforderten Spezifikationen abhängen wird.

Die wichtigsten Hersteller

Heutzutage bieten viele Hersteller Laserschmelzanlagen für das Pulverbettverfahren an. Zu den wichtigsten gehören EOS, ein wichtiger Akteur im Bereich des 3D-Metalldrucks, der auch heute noch einer der führenden Hersteller von DMLS-3D-Druckern ist. Nicht zu vergessen ist 3D Systems, das 2013 die französische Marke Phenix Systems aufkaufte, um im Segment der additiven Metallfertigung zu expandieren. Das Verfahren wurde als DMP für Direct Metal Printing bezeichnet. Andere Unternehmen bieten Metall-Laserschmelzdrucker an, darunter das britische Unternehmen Renishaw oder der deutsche Hersteller SLM Solutions – die Liste erhebt keinen Anspruch auf Vollständigkeit.

Zu den Herstellern, die sich auf DED-Lasermaschinen spezialisiert haben, gehört AddUp, das 2018 BeAM, einen der führenden Hersteller von DED-Maschinen auf dem Markt, übernommen hat. Das Unternehmen bietet auch zwei L-PBF-Lösungen an. Das US-amerikanische Unternehmen Optomec ist mit seinem patentierten LENS-Verfahren, das 1998 auf den Markt gebracht wurde, ebenfalls einer der führenden Akteure auf dem Markt. Das Unternehmen verfügt heute über nicht weniger als sieben Lösungen. Erwähnenswert sind auch die Hersteller FormAlloy, DMG Mori, InssTek, Relativity und Meltio. Letzterer behauptet, die preiswertesten DED-Maschinen auf dem Markt anzubieten.

Bild: AMFG

Andere Unternehmen bieten beide Lösungen an, wie z. B. das deutsche Unternehmen Trumpf oder das italienische Unternehmen Prima Additive, wobei letzteres für Kupfer und reflektierende Metalle die Option eines Doppellasers oder eines grünen Lasers anbietet. Unsere Liste erhebt natürlich keinen Anspruch auf Vollständigkeit.

Preise

Wie bereits erwähnt, sind die Preise zwischen DED- und PBF-3D-Druckern zwar hoch, aber nicht gleich. Tatsächlich soll das Verfahren, bei dem Material unter konzentrierter Energie aufgetragen wird, fünfmal günstiger sein als das Pulverbettschmelzen. Es ist schwierig, genaue Zahlen zu nennen. Die Hersteller geben die Preise für ihre Produkte online nicht bekannt, und die Kosten können variieren, je nachdem, wie der Nutzer den 3D-Drucker betreiben wird. Es hängt ebenfalls davon ab, ob der Käufer auch von Nachbearbeitungslösungen oder speziellen Materialien profitieren möchte. Beachten Sie auf jeden Fall, dass es schwierig sein wird, ein Metallgerät dieser Kategorie für weniger als 80.000 US-Dollar zu finden. Manche 3D-Drucker kosten sogar fast 1.000.000 US-Dollar. Bei Lösungen für das Laserschmelzen auf einem Pulverbett können die Preise bei 200.000 $ beginnen. Ein Beispiel hierfür ist der DMP Flex 350 von 3D Systems, der auf etwa 575.000 $ geschätzt wird, oder der DMP Factory 350, der bis zu 763.000 $ kosten kann. Bei DED-Systemen können die Preise erheblich steigen, wenn man komplexere Lösungen in Betracht zieht, wie die Hybridmaschine LASERTEC 6600 DED von DMG MORI, die sowohl die DED-Technologie als auch subtraktive Bearbeitung in einer einzigen Lösung vereint. Die geschätzten Kosten hierfür sind mit 1,5 bis 3 Millionen Euro eine der höchsten.

Bild: 3Dnatives

Welche Technologie würden Sie wählen? Das Laserschmelzen auf einem Pulverbett oder die Materialabscheidung unter konzentrierter Energie? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf. Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.