Wie tragen messtechnische 3D-Scanner zu einem kontrollierten Fertigungs- und Inspektionsprozess bei?

Wenn es um die Einführung der additiven Fertigung in einem Unternehmen geht, konzentrieren sich die Hersteller meistens auf die Maschine selbst, ohne den gesamten 3D-Druck-Workflow zu berücksichtigen. Die Wahl der CAD-Software, der Nachbearbeitungslösung oder des Inspektionswerkzeugs für die hergestellten Teile sind jedoch wesentliche Bindeglieder, wenn es darum geht, die Produktivität zu steigern und diese Fertigungsmethode effizient zu integrieren. Diesem Aspekt widmet SolidCAM besondere Aufmerksamkeit und hat bereits mehrere Studien durchgeführt, um zu verstehen, welche Lösungen für seine Kunden am besten geeignet sind. Im Rahmen dieser Bemühungen wandte sich das Unternehmen an OGP, einen Branchenführer im Bereich Inspektionsausrüstung, um messtechnische 3D-Scanner und die vielen Vorteile, die sie vor allem für Maschinenbaubetriebe bieten, zu untersuchen.

Metrologie ist die Wissenschaft des Messens, in der Regel die Prüfung von gefertigten Teilen, um sicherzustellen, dass sie dem Design entsprechen. Mit der zunehmenden Verwendung des 3D-Drucks werden immer mehr organische Teile hergestellt, jedoch gestaltet sich das Prüfen der Teile immer häufiger als schwierig. Die Prüfung solcher Teile erfolgt in der Regel mit Koordinatenmessgeräten (KMG), bei denen ein Roboter die Form eines Teils durch wiederholtes Berühren mit einem Taster misst. Obwohl diese Methode sich seit langem bewährt hat, weist sie einige Einschränkungen auf, wie z. B. die Notwendigkeit, das Prüfprogramm vor der Datenanalyse zu verfassen. Seit einigen Jahren bietet der Markt jedoch fortschrittlichere Lösungen an, mit denen die Benutzer Zeit sparen und präziser arbeiten können. Diese messtechnischen 3D-Scanner können besonders nützlich sein, wenn sie mit der additiven Fertigung kombiniert werden.

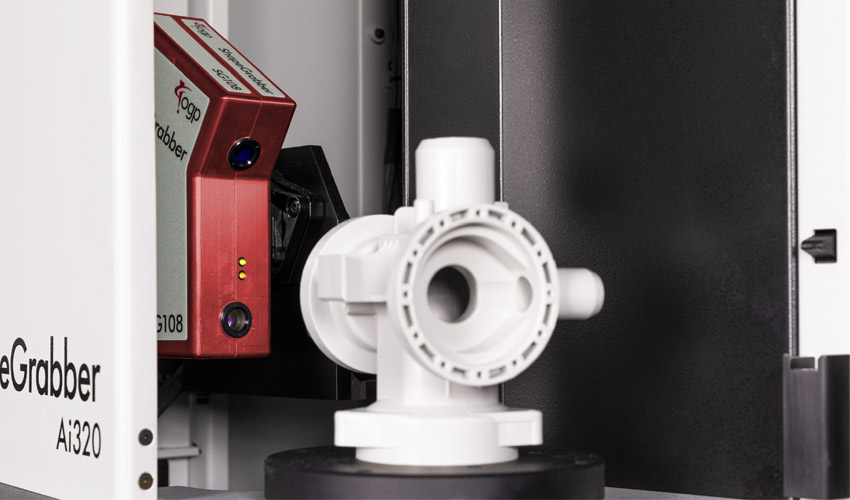

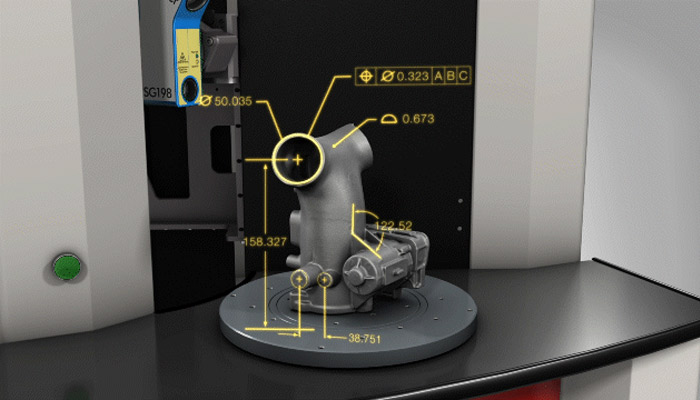

3D-Scanner in messtechnischer Qualität sind ideal für die Teileprüfung (Bild: ShapeGrabber)

Messtechnik und Inspektion

Eine der häufigsten Anwendungen von 3D-Scannern in der additiven Fertigung ist die Teileprüfung. Da 3D-gedruckte Teile in Design und Form immer komplexer werden, erweisen sich 3D-Scanner als viel flexibler als andere Prüfmethoden und bieten einige entscheidende Vorteile. Bei KMGs müssen Sie im Voraus genau wissen, was Sie messen möchten und wie. Dann müssen Sie Ihr Prüfprogramm entsprechend erstellen und können mit der Datenerfassung für die identifizierten Merkmale beginnen.

Peter Genovese, Anwendungsingenieur bei SolidCAM, erklärte: „Mit einem 3D-Scanner scannen Sie einfach das gesamte Teil und haben jederzeit Zugriff auf alle Merkmale des Teils. Wenn ein Anwender nach drei Monaten feststellt, dass sich ein neues Merkmal des Teils als kritisch erweist, kann er den gesamten Prüfbericht mit wenigen Klicks aktualisieren, auch wenn die Teile das Gebäude längst verlassen haben“.

Diese Flexibilität bedeutet auch, dass der Anwender nicht mit einer vorprogrammierten Prüfroutine beginnen muss, bevor er etwas anderes tun kann. Stattdessen kann mit dem Scannen des Teils begonnen werden, während der Inspektionsbericht erstellt und Bereiche von Interesse identifiziert werden, was einen effizienteren Betrieb ermöglicht.

Reverse Engineering dank 3D-Scannen

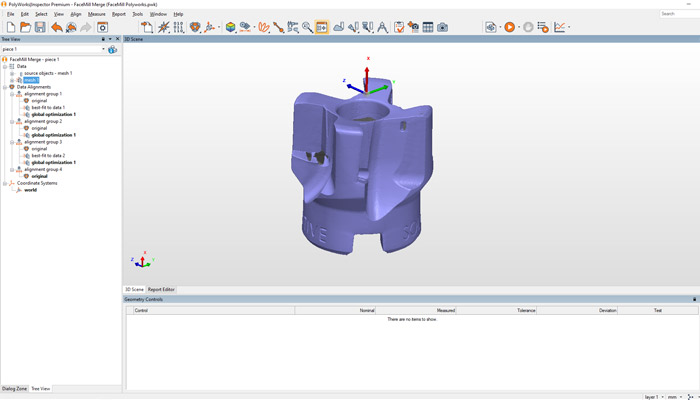

Der Einsatz eines 3D-Scanners mit messtechnischer Qualität erleichtert auch das Reverse Engineering. Dieses Verfahren wird eingesetzt, um zu verstehen, wie ein Teil hergestellt wurde: Die Eigenschaften, Funktionen und Struktur werden analysiert, um das Teil zu reproduzieren und zu verändern. Man beginnt also mit einem bestehenden Teil und „dekonstruiert“ es, um zu verstehen, wie es funktioniert, um eine Kopie zu erstellen oder eine neue Version zu entwerfen. In vielen Branchen wie der Automobilindustrie oder der Luft- und Raumfahrt wird das Reverse Engineering immer beliebter, insbesondere bei der Herstellung von Ersatzteilen, die heute nicht mehr hergestellt werden oder für die die Originalzeichnungen nicht mehr verfügbar sind.

Dank 3D-Scannern können die Benutzer das gewünschte Teil ganz einfach scannen, um ein 3D-Modell zu erhalten. Von dort aus können sie das Modell entweder direkt in 3D drucken lassen oder es in ein CAD-Programm importieren, um es weiter zu verfeinern und zu verändern. Folglich kann die Kombination von 3D-Scannen und additiver Fertigung die Produktivität bei dieser Art von Arbeiten erheblich steigern.

3D-Scandaten einer 3D-gedruckten Facemill (Bild: SolidCAM)

Analyse und Optimierung

Einer der Vorteile der additiven Fertigung ist die Möglichkeit, schnell zu iterieren, um das „optimale“ Teil zu produzieren, das allen Anforderungen und Kriterien gerecht wird. Variablen lassen sich leicht anpassen, Parameter und Design können geändert werden, um die Vorteile des 3D-Drucks voll auszuschöpfen. Wenn diese Vorgänge auf dem Markt üblich sind, wie sieht es dann mit der Analyse dieser Iterationen aus? In dieser iterativen Phase können Dutzende, sogar Hunderte von verschiedenen Teilen entstehen: Wie können die Benutzer deren Leistung schnell bewerten? Hier kann ein 3D-Scanner diesen Analyseprozess erleichtern. Mit 3D-Scannern lassen sich halbautomatische Prüfroutinen erstellen, die schnell und effizient Daten aus Dutzenden von Teileiterationen erfassen. Der Anwender kann Daten über seine Muster sammeln und so eine fundierte Entscheidung über den Fertigungsprozess treffen.

Kenny Betz, Additive Account Manager bei SolidCAM, erklärte: „Die Katalogisierung von Prototypen und Iterationen von Teilen während ihrer Konstruktionsphase kann ein kostspieliger und zeitaufwändiger Prozess sein. Durch den Einsatz eines 3D-Scanners können wir diese Daten schnell und genau erfassen und eine solide Datenhistorie des Teils für zukünftige Analysen und Verbesserungen erstellen„.

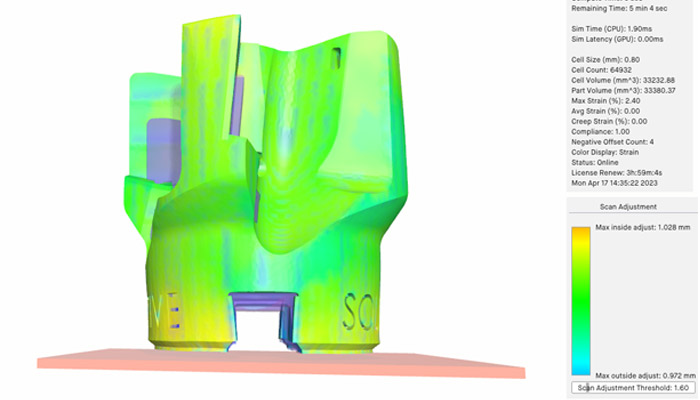

Ein 3D-Scanner trägt auch zu einer besseren Optimierung der Druckphase bei. Die gescannten Daten können in eine Optimierungssoftware integriert werden, die zur Verbesserung des Teils verwendet wird. Unter den verschiedenen Lösungen auf dem Markt ist Live Sinter von Desktop Metal zu nennen: Es handelt sich um eine Multiphysik-Simulationssoftware, die den Sinterprozess für Teile simuliert, die mit dem Shop System, einer Metallbinder-Jetting-Lösung, gedruckt werden. Es ermöglicht die Optimierung des Netzes, um Druckfehler zu vermeiden und berücksichtigt alle Faktoren, die ein Teil während des Sinterprozesses verändern können.

Die Live Sinter-Software zeigt die Anpassungen, die auf der Grundlage der Scandaten am Facemill-Modell vorgenommen wurden (Bild: SolidCAM)

SolidCAM sagte: „Während die Simulation einige ziemlich genaue Vorhersagen über die Druck- und Sinterprozesse und die Umgebungsfaktoren trifft, besteht die zuverlässigste Methode zur Abstimmung der Software darin, Scandaten von Teilen zu importieren, die Sie auf Ihrem System gedruckt haben und die Software ihre Vorhersagen entsprechend anpassen zu lassen“.

Die Integration eines 3D-Scanners kann dazu beitragen, den gesamten 3D-Druckprozess zu optimieren, von der Modellierung über den Druck bis hin zur Optimierung und Prüfung. Die Integration eines solchen Systems in Ihr Produktionssystem kann den Erfolg eines Unternehmens bei der Einführung der additiven Fertigung erheblich verbessern. Wenn Sie daran interessiert sind, mehr zu erfahren, zögern Sie nicht, das SolidCAM-Team zu kontaktieren, die Sie bei diesem Prozess unterstützen werden!

Was halten Sie von messtechnischen 3D-Scannern für die additive Fertigung? Let us know in a comment below or on our LinkedIn, Facebook, and Twitter pages! Don’t forget to sign up for our free weekly Newsletter here, the latest 3D printing news straight to your inbox! You can also find all our videos on our YouTube channel.