AM-Forscher des Max-Planck-Instituts erhält 1,5 Millionen Euro Förderung von Europäischen Forschungsrat

Möglicherweise mag Ihnen der Begriff der mikroelektromechanischen Systeme (MEMS) direkt nichts sagen, allerdings können wir Ihnen versichern, dass Sie tagtäglich mit diesen in Berührung kommen: ob Notebooks, Smartphones oder andere elektronische Geräte, nahezu in all diesen verstecken sich solche. Dass wir dessen Funktionalität und auch Zuverlässigkeit benötigen, zeigt sich vor allem in der Tatsache der von den individuellen Altersgruppen genutzten Smartphone-Nutzer. In einer vom Bundesverband Informationswirtschaft durchgeführten Studie gibt diese nämlich an, dass sich dessen Gesamtanzahl in Deutschland auf mehr als 60 Millionen im Jahr 2021 belief, wovon je nach Altersgruppe vor allem die 30- bis 39-jährigen Personen mit 96 % herausstechen. Gefolgt wird diese Gruppe von den 20- bis 29-Jährigen mit 95,5 % und 94,2 % bei den 14- bis 19-Jährigen. Nicht zuletzt aus diesem Grund hat sich die Forschung von Dr. Rajaprakash Ramachandramoorthy mit seinen Forschungsgruppen „Extreme Nanomechanik“ und „Additive Fertigung“ am Düsseldorfer Max-Planck-Institut für Eisenforschung (MPIE) der Produktion und Testung von dreidimensionalen Metall-Mikroarchitekturen für solche MEMS gewidmet. Dies liegt besonders der Tatsache zugrunde, dass solche Testungen oftmals nicht unter realistischen Bedingungen erfolgen können und so die mechanische Zuverlässigkeit nie garantiert werden kann – und genau da setzt die additive Fertigung ein!

Ramachandramoorthy, der vor seiner aktuellen Tätigkeit am Max-Planck-Institut für Eisenforschung in Düsseldorf als Marie-Curie-Postdoktorand an der Eidgenössischen Materialprüfungsanstalt in der Schweiz tätig war und an der Northwestern University (USA) in theoretischer und angewandter Mechanik promoviert, wurde für seien Forschungsleistungen ausgezeichnet: der Wahl-Düsseldorfer erhielt den Starting Grant des Europäischen Forschungsrates, die ihn bei der Forschung mit 1,5 Millionen Euro für fünf Jahre unterstützten wird. Besonders hervorzuheben ist dabei, dass hierbei europaweit 2932 Vorschläge eingereicht worden sind, wobei Ramachandramoorthy und 407 weitere Wissenschaftlerinnen und Wissenschaftler erfolgreich waren. „Ich bin sehr glücklich, dankbar und stolz, dass der ERC mein Projekt fördert. Der Zuschuss ermöglicht es mir, meine Forschung weiter zu verfolgen und ist ein wichtiger Schritt in meiner Karriere“, erklärte er.

Dr. Rajaprakash Ramachandramoorthy erhält eine Förderung von 1,5 Millionen Euro durch den Europäischen Forschungsrat (Bild: Max-Planck-Institut für Eisenfoschung)

Welchen Einsatz findet die additive Fertigung?

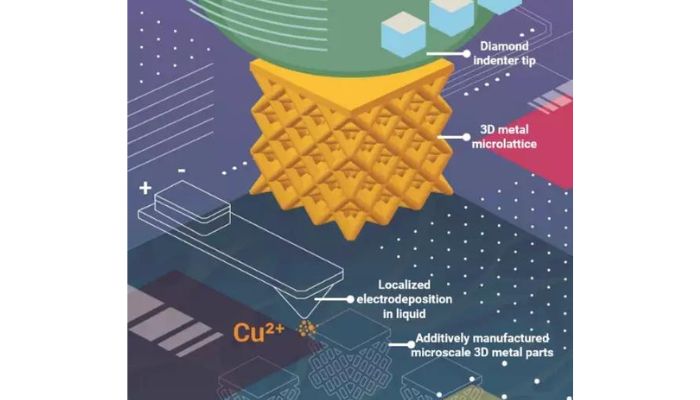

Konkret wird es sich bei diesen Testungen um die Zuverlässigkeit der mikro- und nanomechanischen Eigenschaften handeln, die unter Extrembedingungen wie zum Beispiel bei Geschwindigkeit, Stößen oder auch Temperaturen geprüft werden. Damit dies aber überhaupt einem Test unterzogen werden kann, müssen die MEMS-Bauteile erst einmal hergestellt werden. Mit Fokus auf den additiven Herstellungsprozess der Teile bekräftigt das Forschungsteam, dass diese Variante im Vergleich zum Einsatz von UV-Lithographie, welche besonders zu Anfang sehr kostspielig ist, günstiger ist. Dr. Ramachandramoorthy erklärt, wie eine mögliche Nutzung der beiden Prozesse in Frage kommen könnte: „Ich denke, dass in Zukunft eine Kombination aus beiden Prozessen ideal ist. Die UV-Lithographie wird die Methode der Wahl bleiben, wenn es um die Herstellung von 2,5D-Mikroarchitekturen auf Siliziumbasis geht. Die additive Mikrofertigung hingegen wird immer dann interessant, wenn 3D-Mikroarchitekturen mit einer größeren Auswahl an Metallen benötigt werden oder die Einbindung von Flüssigkeiten angestrebt wird“

Vor allem bemängelt man bei der aktuellen Herstellungsweise durch UV-Lithographie die eingeschränkten Designmöglichkeiten und Materialauswahlen, da sich hierbei lediglich Silizium und einige ausgewählte weitere Metalle eignen. „In meinem Projekt werde ich die additive Fertigung, also den 3D-Druck von Metallen, nutzen, um 3D-Architekturen im Mikro- und Nanometerbereich zu drucken. Das sind Strukturen, die teilweise 100-mal dünner sind als ein menschliches Haar. Additive Mikrofertigung erweitert die Designfreiheit für mikroelektronische Anwendungen. Darüber hinaus basiert die Herstellung auf lokaler galvanischer Abscheidung. Diese Methode lässt das Drucken mit einer Vielzahl verschiedener Metalle wie Kupfer, Gold, Kobalt, Nickel und Silber zu“, führt Ramachandramoorthy weiters aus. Wenn Sie mehr darüber erfahren möchten, dann finden Sie HIER die Pressemitteilung des Max-Planck-Instituts.

Der Metall-3D-Druck und mechanische Prüfung von 3D-Mikroarchitekturen (Bild:R. Ramachandramoorthy, T. You, Max-Planck-Institut für Eisenforschung GmbH)

Was halten Sie von den Forschungen am Max-Planck-Institut? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: BMWK