DLR nutzt 3D-Druck für den Marsroboter „TransRoPorter“

Mit dem 3D-Druck eröffnen sich ganz neue Möglichkeiten für Weltraummissionen und viele Wissenschaftler und Institute forschen bereits an den Anwendungen dieser Technologie für die Kolonisation von anderen Planeten. So hat die Europäische Weltraumorganisation erst kürzlich einen Erfolg im 3D-Druck mit Marserde verbuchen können, was die Vision von der Besiedlung des roten Planeten ein Stück weit Realität werden lässt, da man diese Ressource für die Behausungen nicht erst transportieren muss.

Doch der Fortschritt geht unentwegt weiter und auch das DLR nutzt den 3D-Druck – in diesem Fall für die Herstellung des TransRoPorter (TRP) für unbemannte Marsmissionen. In Zusammenarbeit mit einem der größten Hersteller für 3D-Drucker, Stratasys, wird das Institut für Robotik und Mechatronik die FDM-Drucktechnologie nutzen und einen voll funktionsfähigen TRP-Prototypen entwickeln, welcher grundsätzlich aus zwei Komponenten besteht: Einer beweglichen Rover-Einheit zur Navigation in unstrukturiertem Gelände und dem Payload Module, welches Technik wie Ersatzteile, Kommunikationsinstrumente und wissenschaftliche Hilfsmittel enthält.

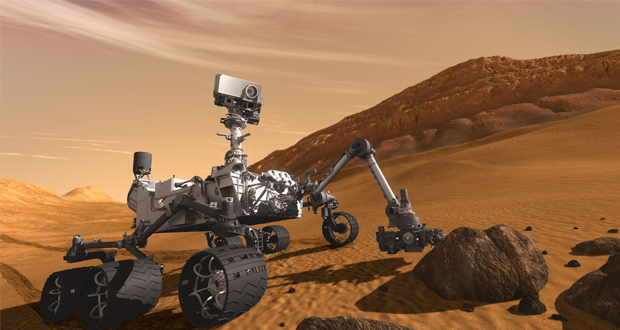

Am Institut für Mechatronik und Robotik des DLR wird der Prototyp entwickelt – Bild via Wikipedia

Dieser Roboter wird für unbemannte Missionen zur Erforschung und Erkundung des Planeten eingesetzt, daher ist die Designkomplexität und Funktionalität äußerst wichtig. Mit dem Stratasys Fortus 900mc 3D-Drucker hat das Forschungsteam eine Lösung für den Bau des Prototyps gefunden, weil hochkomplexe, verlässliche Bauteile hergestellt werden können, und das in einem Bruchteil der Zeit gegenüber traditionellen Fertigungsverfahren.

„Bei der Projektplanung sahen wir von Anfang an die 3D-Drucktechnologie vor“, erklärt Dr. Kai Führer, Leiter Systemhaus Technik Süd und verantwortlich für den Prototyp des TransRoPorter. „Es hat sich gezeigt, dass diese Fertigungsform tatsächlich die günstigste, schnellste und eleganteste Lösung ist.“

Der TransRoPorter Prototyp mit FDM Komponenten

Neben dem Zeitersparnis war aber auch die Funktionalität ein entscheidender Punkt, da Prototypen in dieser Branche oft sehr komplex sind und am Rande des technisch Machbaren entstehen. Der Stratasys Drucker war dafür bestens geeignet, da man größere Bauteile mit einer hohen Maßhaltigkeit herstellen kann. Beim Material hat man sich für ASA (Acrylnitril-Styrol-Acrylat-Copolymer) entschieden, da es eine hohe mechanische Widerstandsfähigkeit sowie UV-Beständigkeit aufweist und für die notwendige Stabilität sorgt.

„Es war extrem wichtig, dass […] die Box auf die Schienen passt und vor allem der Docking-Port funktioniert“, erläutert Dr. Führer. „Durch die Herstellung mit der FDM-Technologie von Stratasys hat das Material praktisch keinen Verzug.“

Kann der Mars-Rover bald einen deutschen Kollegen begrüßen? – Bild via Wikipedia

Aber nicht nur dieser Prototyp kann durch die additive Fertigung realisiert werden. Laut Dr. Führer beziehen viele Kollegen den 3D-Druck in Ihre Projektplanung mit ein und haben dabei ein neues Verständnis entwickelt, welche Möglichkeiten sich dadurch bei der Produktentwicklung eröffnen.

Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach? Tragen Sie sich jetzt für unseren wöchentlichen Newsletter ein und folgen Sie uns auf Facebook, Twitter und Google+, um stets auf dem Laufenden zu bleiben!

Weitere Infos finden Sie in der offiziellen Pressemitteilung.