Machine Learning: Die Bedeutung Künstlicher Intelligenz für die Additive Fertigung

Die Digitalisierung und Automatisierung stellen für viele Unternehmen die Schlüssel für die weitere Entwicklung der additiven Fertigung dar. So setzen immer mehr Hersteller auf cloud-basierte Lösungen und integrieren diverse Algorithmen in ihre 3D-Drucklösungen, um das volle Potenzial der Technologie auszuschöpfen. Der 3D-Druck ist als digitaler Prozess selbst Teil der Industrie 4.0 und somit wichtiger Bestandteil eines Zeitalters, in welchem Künstliche Intelligenzen, wie das Machine Learning, zur Optimierung der Wertschöpfungskette verstärkt eingesetzt werden. Künstliche Intelligenzen sind in der Lage eine große Menge an komplexer Daten in kürzester Zeit zu verarbeiten, weshalb die Maschine als Entscheidungsträger zunehmend an Bedeutung gewinnt. Wir erklären Ihnen was Machine Learning ist und weshalb diese Form der Künstlichen Intelligenz die Zukunft der additiven Fertigung mitgestaltet.

Machine Learning (deutsch: Maschinelles Lernen) ist eine Subkategorie der Künstlichen Intelligenz und definiert sich als ein System bzw. als Software, welche mit Hilfe von Algorithmen Daten untersucht und im Anschluss Muster erkennt bzw. Lösungsvorschläge ermittelt. Im Gegensatz zu einem weit verbreiteten Glauben, dass Machine Learning eine neumodische Erscheinung ist kann gesagt werden, dass die Anfänge in die 1940-er Jahre zurückreichen, als die ersten Forscher angefangen haben die Neuronen des Gehirns mit elektrischen Schaltungen nachzubilden.

Mit dem Mark I Perceptron war der Grundstein des Maschinellen Lernens gelegt.

Mit dem Mark I Perceptron gelang 1957 schließlich der erste große Erfolg in diesem Bereich: die Maschine war dazu in der Lage Eingabedaten eigenständig zu klassifizieren. Dabei lernte das Gerät aus Fehlern von vorherigen Versuchen, wodurch sich die Klassifizierung im Laufe der Zeit verbesserte. Seither war der Grundstein gelegt und Forscher fasziniert von den Möglichkeiten und dem Potenzial der Technologie. Inzwischen begegnet uns die Künstliche Intelligenz tagtäglich in allen Bereichen des Lebens. Von der Spracherkennung über intelligente Chatbots bis zu personalisierten Behandlungsplänen, wird Machine Learning in einer Vielzahl von Applikationen eingesetzt.

Supervised vs. Unsupervised Machine Learning

Innerhalb des Machine Learning Spektrums gilt es zwischen verschiedenen Methoden und Modellen zu unterscheiden. Denn Machine Learning ist nicht gleich Machine Learning. So muss beispielsweise zwischen Supervised und Unsupervised Machine Learning unterschieden werden. Supervised Machine Learning bzw. Überwachtes Lernen setzt voraus, dass kategorisierte Daten (Input-Daten) sowie die Zielvariable (Output-Daten) vorhanden sind. Aus diesen leitet sich das Modell ab, welches dann (neue) nicht kategorisierte Daten untersucht und die Zielvariable für diese selbst bestimmt. Diese Form des Machine Learnings wird beispielsweise für Vorhersagen z.B.: zur Prognose von Wartungsintervallen genutzt. Beim Unsupervised Machine Learning ist als Ausgangspunkt das Gegenteil der Fall. Die Software hat keine Zielvariable (Output-Daten), sondern muss basierend auf den Input-Daten Muster erkennen bzw. Lösungsvorschläge machen. Dieses Art von Machine Learning wird unter anderem im Marketing zur Ermittlung von Kundensegmenten, sogenanntes „Clustering“ genutzt. Aber es gibt noch weitere Unterschiede. So gibt es noch das teilüberwachte Lernen, das lediglich eine kleine Anzahl vordefinierter Daten in einer großen Anzahl an Rohdaten zum Training des Modells nutzt sowie das bestärkende Lernen, bei welchem das System selbst auf Basis vordefinierter Regeln lernt. Anwender müssen die Wahl der geeigneten Methode daher auf Basis der Rohdaten und der Zielvariable treffen.

Wie wird Machine Learning in der Additiven Fertigung eingesetzt?

Die additive Fertigung profitiert als digitaler Produktionsprozess von den Fähigkeiten des Maschinellen Lernens. Da entlang der additiven Wertschöpfungskette unzählige Daten (in Echtzeit) gesammelt und verarbeitet werden, können diese zur Analyse des IST-Zustand genutzt werden und in Folge den SOLL-Zustand neu definieren. Dabei ist es für Unternehmen zunächst wichtig zu definieren, welche Daten überhaupt von Relevanz sind. Diese Entscheidung hängt jeweils vom verwendeten Prozess ab. Im nächsten Schritt gilt es, das geeignete Messinstrument zur Erfassung der Werte zu finden und zu integrieren, bevor ein geeignetes Modell bzw. der Algorithmus für die Datensammlung und Verarbeitung definiert wird. In diesem Kontext ist es auch wichtig zu verstehen, dass sich alle Schritte entlang der additiven Wertschöpfungskette gegenseitig beeinflussen, weshalb eine isolierte Betrachtung in den meisten Fällen nicht zielführend ist. So beeinflusst beispielsweise bereits das Design die spätere Bauteilqualität und die gewünschte Bauteilqualität das Design. Aus diesem Grund versuchen immer mehr Unternehmen eine umfassende Softwarelösung anzubieten, mit welcher die Vorteile der Künstlichen Intelligenz für den additiven Fertigungsprozess bestmöglich ausgenutzt werden können.

Intelligentes Design

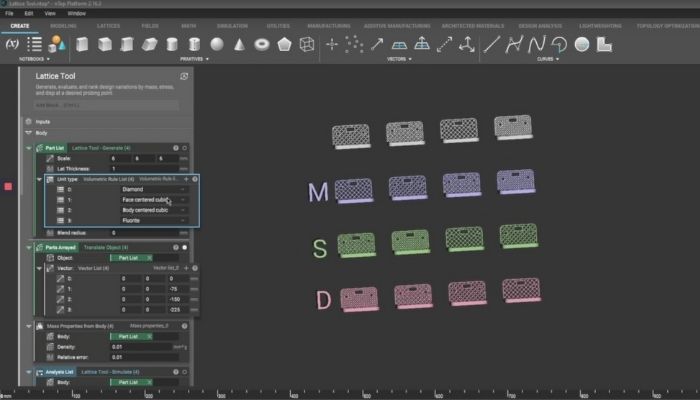

Am Anfang jedes 3D-gedruckten Bauteils steht eine Datei, in den meisten Fällen eine CAD-Datei. Bereits hier können Unternehmen von der Künstlichen Intelligenz profitieren. So nutzen heute bereits die meisten Softwarelösungen auf dem Markt KI, um den Anwendern intelligente Designvarianten basierend auf vordefinierten Variablen vorzuschlagen. Dieser Prozess ist unter anderem bekannt als generatives Design. Außerdem wird Machine Learning zur Topologie-Optimierung eingesetzt. Viele Softwarelösungen machen zudem Vorschläge zu den Produktionsmethoden, dem Material und einer optimalen Ausnutzung des Bauraums. Dadurch können Kosten eingespart werden und Teile nicht nur effizienter sondern auch nachhaltiger produziert werden.

Mit dem Simulationswerkzeug der nTop Software werden mehrere Varianten einer Lattice Struktur vorgeschlagen und anhand von Gewicht und mechanischer Leistung eingestuft. (Bild: nTopology)

Qualitätssicherung

Wenn die 3D-druckbare Datei bereits optimiert ist, gilt es den Fokus auf das verwendete 3D-Druckverfahren, die Materialqualität und die Bauteilqualität zu richten. Heute haben bereits viele Hersteller Kameras und Sensoren in ihren Maschinen integriert, welche den Druck mitverfolgen und bei Bedarf Alarm schlagen oder den Druck anhalten können. In diesem Schritt ist es wichtig zu wissen, wie sich die Qualität des Teils während des Druck definiert, um die benötigten Messwerte festlegen zu können. Außerdem gilt es zu definieren, welche Aktion bei welchem Schwellenwert von der Maschine ausgeführt werden soll. Einige Algorithmen sind heute bereits in der Lage, diese Parameter selbständig zu definieren und auf Basis von bereits gesammelten Daten das Modell weiterzuentwickeln. Wie dies aussehen kann, erklärt sich am besten anhand eines Praxisbeispiels.

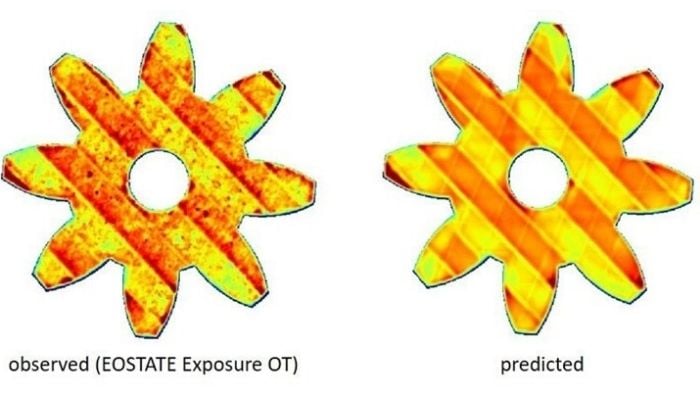

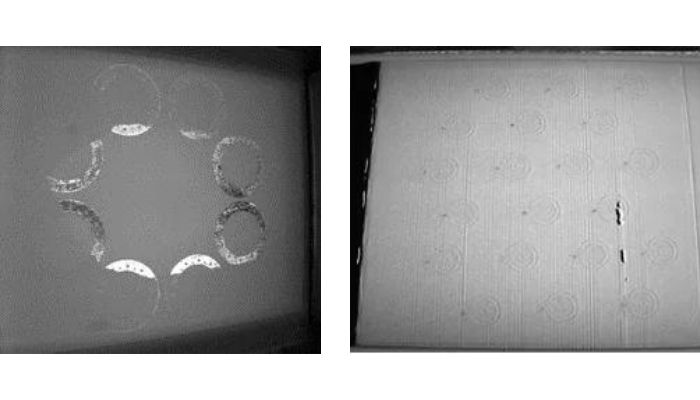

EOS hat gemeinsam mit NNAISENSE, einem Schweizer Softwareanbieter, einen digitalen Zwilling für das DMLS-Verfahren entwickelt. Im Druckprozess werden Wärmebildern mit Hilfe der optischen Tomographie (OT) von jeder gedruckten Schicht erfasst und mit dem von der KI vorausgesagten Bild verglichen. Dadurch können Anomalien sofort erkannt und der Druckprozess gegebenenfalls angehalten werden, wodurch Material- und Kosteneinsparungen entstehen. Bei dem von NNAISENSE entwickelten Modell handelt es sich um eine selbstüberwachte Deep-Learning-Strategie. Siemens hebt hervor, dass die Qualitätssicherung in der Additiven Fertigung (AM) mit Hilfe der künstlichen Intelligenz und maschinellem Lernen dazu führt, dass die Zeit vom Prototyp bis zum fertigen Bauteil verkürzt werden und die Effizienz der Großserienfertigung beschleunigt werden kann. Das Unternehmen schätzt die von EOS integrierte Kamera zur Überwachung der einzelnen Druckschichten, weil dadurch fehlendes Pulver auf den zu druckenden Teilen (links) bzw. Pulvertropfen beim Recoating (rechts) in Echtzeit identifiziert werden können.

links: Anomalie auf Grund von fehlendem Pulver; rechts: Fehler beim Recoating; (Bild: Siemens)

Die Qualität einer jeden Schicht werde als numerischer Wert erfasst und automatisch bewertet. Wenn dieser sogenannte Severity Score eine bestimmten Schwellenwert erreicht, kann dies auf ein schwerwiegendes Probleme bei der Beschichtung hindeuten (wie im Beispiel oben). Das Unternehmen gibt an, dass dadurch die optische Inspektionen vereinfacht wird, da nur kritische Schichten von einem Experten evaluiert werden müssen.

Weitere Applikationen

AUTOMAT3D, die Software zur Nachbearbeitung von PostProcess, überwacht die wichtigsten Prozessfaktoren in Echtzeit und reagiert selbständig, um die bestmögliche Oberfläche der 3D-gedruckten Teile zu erzielen. Dazu nutzt das Unternehmen die Daten von mehreren Hunderttausenden Benchmark-Teilen. Darüber hinaus wird die Künstliche Intelligenz verstärkt zur Automatisierung und Optimierung von Workflows eingesetzt. In kritischen Bauteilen finden sich immer häufiger Smarte Sensoren, welche das Messinstrument einer intelligenten und präventiven Wartung, dem sogenannten „Predictive Maintenance“ darstellen. Es ist absehbar, dass die Nutzung des Maschinellen Lernens für die Produktionsprozesse der Hersteller in den nächsten Jahren weiter zunimmt. Es wird prognostiziert, dass der globale Markt für Künstliche Intelligenz und fortschrittliches Maschinelles Lernen bis 2028 471,39 Milliarden US-Dollar bei einer Wachstumsrate (CAGR) von 35,2% erreichen wird.

Welches Potenzial hat Machine Learning Ihrer Meinung nach? Teilen Sie uns Ihre Meinung mit und kontaktieren Sie uns. Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter, um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf XING und LinkedIN zu finden.

*Titelbildnachweis: Siemens