Wie Lichtreflektionen den 3D-Metalldruck revolutionieren könnten

Die meisten Menschen haben den Begriff „Lichtkaustik“ vermutlich noch nie gehört und doch begegnet uns dieses Phänomen täglich. Zum Beispiel in Form der tanzenden Lichtmuster auf dem Boden eines Schwimmbeckens oder auf glänzenden Metallflächen. Hinter den hübschen Lichtreflektionen verbirgt sich jedoch weit mehr als nur ein ästhetischer Effekt – sie könnten den 3D-Metalldruck grundlegend verändern.

Nun wissen Sie, was sich hinter dem Begriff Lichtkaustik versteckt. Fachmännisch bezeichnet Lichtkaustik die charakteristischen Lichtmuster, die entstehen, wenn Licht auf gekrümmte oder spiegelnde Oberflächen trifft und dabei gebrochen oder reflektiert wird. Diese Muster entstehen nicht zufällig, sondern folgen physikalischen Gesetzmäßigkeiten und genau das machen sich nun Forschende des US-amerikanischen National Institute of Standards and Technology (NIST) zunutze.

Die Forschung soll die Fertigungsindustrie in Amerika stärken

Lichtreflektionen als Kontrollmechanismus für den 3D-Metalldruck

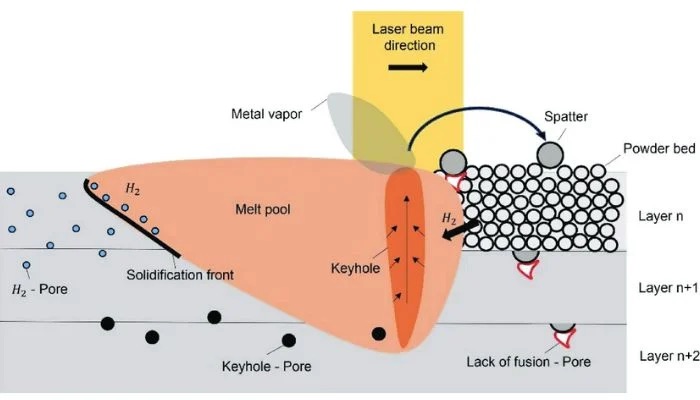

Obwohl der 3D-Metalldruck eine hochpräzise Technologie ist, ist er natürlich nicht perfekt. Kleinste Abweichungen in Temperatur, Materialbeschaffenheit oder Druckereinstellungen können speziell im 3D-Metalldruck während des Druckprozesses sogenannte „Schlüssellöcher“ erzeugen – mikroskopisch kleine Hohlräume, die mit bloßem Auge kaum sichtbar sind, aber die strukturelle Integrität eines Bauteils erheblich schwächen können. Wie David Deisenroth, Maschinenbauingenieur am NIST, erklärt: „Es wäre sehr hilfreich, den Druckvorgang in Echtzeit zu überwachen. Wird das Teil zu heiß? Gibt es irgendwelche Mängel? Wir möchten den Drucker anpassen können, um diese Probleme zu beheben, da dies zu stabileren und gleichmäßigeren Teilen führt.“

Da Schlüssellöcher innerhalb von Millisekunden entstehen, sind herkömmliche Methoden zur Fehlererkennung zu langsam. Deshalb verfolgte das NIST-Team einen ungewöhnlichen Ansatz, bei denen die oben beschriebenen Lichtreflektionen zum Einsatz kommen. Durch die Beobachtung der Lichtkaustik während des Druckvorgangs – also der Reflexionen des Lasers auf der Metalloberfläche – konnten die Forschenden winzige Veränderungen in der Oberfläche erkennen. Damit ließ sich feststellen, wann und wo ein Schlüsselloch entstand – und sogar, wie tief es war.

Die Entstehung eines Schlüssellochs (Bild: Natan Nudelis und Peter Mayr, lizensiert von Creative Commons 4.0)

Eine Halbkugel und die Unterseite von Brücken

Um diese Lichtreflexionen sichtbar zu machen, nutzte das Team eine speziell beschichtete Halbkugel, die wie eine Art Spiegel funktioniert. Das Prinzip ähnlich einer Brücke, die die leichten Wellen des Wassers auf ihrer Unterseite reflektiert – die Herausforderung bestand darin, eine Beschichtung zu finden, die das Laserlicht genau einmal reflektiert – nicht zu stark und nicht zu schwach. Denn zu viele Reflexionen würden das Bild verzerren, zu wenige würden gar keine Informationen liefern. Letztlich war es eine einfache Halbkugel – eigentlich als dekoratives Element gedacht – die die Lösung brachte. Mit ihr gelang es dem Team, die Lichtmuster des Lasers präzise zu erfassen.

Noch ist diese Technologie nicht bereit für den breiten industriellen Einsatz. Das nächste Ziel der Forschenden ist es, eine extrem schnelle Kamera in das System zu integrieren – mit einer Auflösung von bis zu 825.000 Bildern pro Sekunde –, um die Laserreflexionen noch genauer zu analysieren. Doch schon jetzt zeigt die Forschung, dass die Lichtkaustik ein vielversprechender Ansatz als Kontrollmechanismus für den 3D-Metalldruck liefert. Mehr Informationen finden Sie HIER.

Was halten Sie von dem Einsatz der Lichtreflektionen im 3D-Metalldruck? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Bildnachweise: NIST