Alles, was Sie über 3D-Druck mit Kevlar wissen müssen

Die Aramidfaser ist ein synthetisches Polyamid, das in der additiven Fertigung weit verbreitet ist und sich durch seine hohe Festigkeit auszeichnet. Es wurde erstmals 1965 von der Chemikerin Stephanie Kwolek gewonnen, einer Pionierin der Polymerforschung, die im Laufe ihrer Karriere mit mehreren Patenten und Preisen ausgezeichnet wurde. Der Begriff Kevlar® wurde von der Firma DuPont, für die Kwolek arbeitet, registriert und 1972 auf den Markt gebracht. Aufgrund seiner interessanten mechanischen Eigenschaften ist dieser synthetische Kunststoff einer der stärksten auf dem Markt und wird in einer Vielzahl von Anwendungen eingesetzt. Kevlar ist nicht nur mit vielen traditionellen Herstellungsverfahren kompatibel, sondern wird auch häufig im 3D-Druck für die Herstellung von Fertigteilen verwendet. In diesem Letifaden klären wir Sie über die Möglichkeiten von Kevlar im 3D-Druck auf.

Materialeigenschaften

Kevlar ist ein Kunststoff, der nach seiner wissenschaftlichen Klassifizierung als synthetisches aromatisches Polyamid definiert ist. Mit anderen Worten, es handelt sich um einen künstlichen Stoff aus miteinander verbundenen Molekülen. Aramidfasern gehören zur Familie der durch Polymerisation gewonnenen Kunststoffe, die durch die Verbindung langer Molekülketten hergestellt werden. Insbesondere die Kevlar-Fasern sind in regelmäßigen, eng verflochtenen parallelen Linien angeordnet, was sie sehr stark macht. Es gibt zwei verschiedene Arten von Aramidfasern:

- Kevlar 29: Dies ist die Faser, die direkt nach ihrer Herstellung erhalten wird. Ihr Haupteinsatzgebiet ist die Verstärkung von Bändern oder Geweben.

- Kevlar 49: Diese Faser entsteht, wenn die Fasern mit einem Harz zu einem Verbundwerkstoff verbunden werden. Diese Fasern benötigen eine Oberflächenbehandlung, um die Verbindung mit dem Harz zu fördern.

Aramidfasern zeichnen sich durch ihre hohe Festigkeit und Zähigkeit aus.

Häufig wird davon gesprochen, wie stark Aramidfasern sind, aber was heißt das konkret? Kevlar hat eine zehnmal höhere Zugfestigkeit als Stahl, da die inneren Ketten durch Wasserstoffbrücken vernetzt sind. Außerdem hat es eine hohe ballistische Festigkeit. Die Fasern sind so eng miteinander versponnen, dass es fast unmöglich ist, sie zu trennen. Wenn also eine Kugel oder ein Projektil mit hoher Geschwindigkeit einschlägt, fangen die Fasern die Energie auf, absorbieren sie und leiten sie ab. Gleichzeitig sind die Molekülketten perfekt gedehnt und ausgerichtet, was eine Schutzbarriere gegen Schnitte und Einstiche bildet. Schließlich ist das Material von Haus aus hitze- und flammenbeständig, was es zu einer idealen Wahl für den Schutz vor thermischen Gefahren bis zu 425°C macht.

3D-Druck mit Kevlar

Wie bereits erwähnt, ist Kevlar ein Kunststoff, der mit der additiven Fertigung kompatibel ist. Dank der Vielseitigkeit des Materials wächst sein Einsatz in der 3D-Druckindustrie schnell und erweitert sein Potential und seine Möglichkeiten. Es ist auch eine ideale Wahl, wenn es darum geht, die Festigkeit und Flexibilität der fertigen Teile zu erhöhen. Was die Qualität angeht, so begünstigt die lange und regelmäßige Molekularstruktur von Kevlar eine sehr glatte Oberfläche und eine hohe Auflösung der gedruckten Schichten.

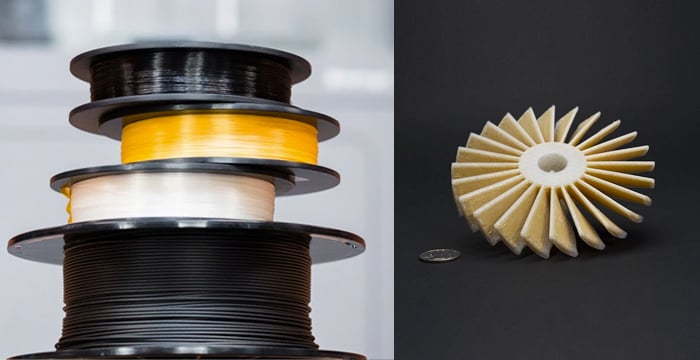

Der FDM-3D-Druck ist zweifelsohne die am weitesten verbreitete Technologie für die Verwendung von Aramidfasern. Aufgrund seiner Zusammensetzung ist es leichter, Kevlar in Form von Filamenten zu finden, obwohl geeignete Geräte zur Verfügung stehen müssen, um seine korrekte Verwendung zu gewährleisten. Beim Drucken von Teilen mit Kevlar müssen einige Aspekte berücksichtigt werden. Da es sich um ein Filament handelt, das aus langen und ununterbrochenen Molekülen besteht, ist die Wahrscheinlichkeit größer, dass das Material in der Düse stecken bleibt. Daher muss der Extruder mindestens 4 mm breit sein. Die Schmelztemperatur von Kevlar ist sehr hoch, sodass der verwendete 3D-Drucker in der Lage sein muss, hohe Temperaturen zu erreichen. Schließlich ist es wichtig, auf die erste gedruckte Schicht zu achten, da Kevlar kein Material ist, das leicht haftet; in diesem Fall kann die Verwendung von Klebstoff sehr nützlich sein.

Bild: Markforged

Die Extrusionsfertigung ist zwar die am weitesten verbreitete, aber nicht die einzige mit Kevlar kompatible Technologie. Einige Organisationen und Forschungsprojekte verwenden Aramidfasern im 3D-Druck mit Harz. Dabei werden mikroskopisch kleine Aramidfasern mit Harz gemischt, um die richtige Viskosität zu erreichen. Dieses flüssigkeitsverstärkte Material bietet eine höhere Verschleißfestigkeit als andere 3D-gedruckte Teile, die mit Harztechnologien gedruckt werden.

Anwendungen und Kosten

Aufgrund seiner hohen Hitzebeständigkeit, hohen Zugfestigkeit und hohen Zähigkeit wird Kevlar im 3D-Druck für die anspruchsvollsten Anwendungen eingesetzt. Da es ähnliche Eigenschaften wie einige Metalle aufweist, aber leichter ist, ist es in Branchen wie der Verteidigungs-, Automobil-, Konsumgüter- und Luftfahrtindustrie sehr nützlich. Gleichzeitig machen die stoßdämpfenden und abriebfesten Eigenschaften Aramidfasern zu einer guten Wahl für die Herstellung von Teilen von Industriemaschinen, die sich gegeneinander bewegen.

Aus wirtschaftlicher Sicht ist der 3D-Druck mit Kevlar nicht billig, vor allem für Privatanwender. Wie bereits erwähnt, erfordert die Verwendung von Aramidfasern in der additiven Fertigung eine geeignete Maschine, die hohen Temperaturen standhalten kann. Hierfür ist es wichtig, in eine hochwertige Ausrüstung zu investieren. Gleichzeitig liegt der Preis des Materials bei etwa 100 € pro 50-Meter-Spule (fünfmal so viel wie PLA). In vielen Fällen, in denen Sie die Vorteile dieses Materials nutzen möchten, ist es am besten, sich für einen 3D-Druckservice zu entscheiden, der die Teile auf Anfrage herstellt.

Haben Sie bereits Erfahrungen mit Kevlar im 3D-Druck gemacht? Lassen Sie uns gerne einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: Mark3D