Was bedeutet Auflösung im 3D-Druck?

Im 3D-Druck bezieht sich die Auflösung im Allgemeinen auf den Grad an Detailgenauigkeit und Präzision, den ein Drucker bei der Erstellung eines Objekts erreichen kann. Genauer gesagt bezieht sie sich jedoch auf die minimale Strukturgröße der X-, Y- und Z-Achsen. Die XY-Ebene ist horizontal, und die vertikale Z-Achse bezieht sich auf die Schichthöhe. Die Auflösung im 3D-Druck sollte also zwei Zahlen entsprechen: den Maßen der XY-Ebene und der Z-Achse. Wir denken bei der Auflösung oft an Bilder auf einem Bildschirm, d. h. an die Pixeldichte eines Fernsehers, und wir wissen, dass die Auflösung umso höher ist, je kleiner die Pixel sind. Beim 3D-Druck ist ein Voxel das 3D-Äquivalent eines Pixels.

Die Auflösung ist wichtig, da sie den Detaillierungsgrad des Endprodukts bestimmt und somit die Ästhetik, Funktionalität und Oberflächenqualität eines Drucks beeinflusst. Verwechseln Sie jedoch nicht die Auflösung mit der Maßgenauigkeit und Toleranz. Die Genauigkeit bezieht sich auf die Fähigkeit eines Druckers, Teile mit den gewünschten Maßen herzustellen, während die Toleranz die zulässige Abweichung der Abmessungen eines gedruckten Objekts von den ursprünglichen Konstruktionsspezifikationen bezeichnet.

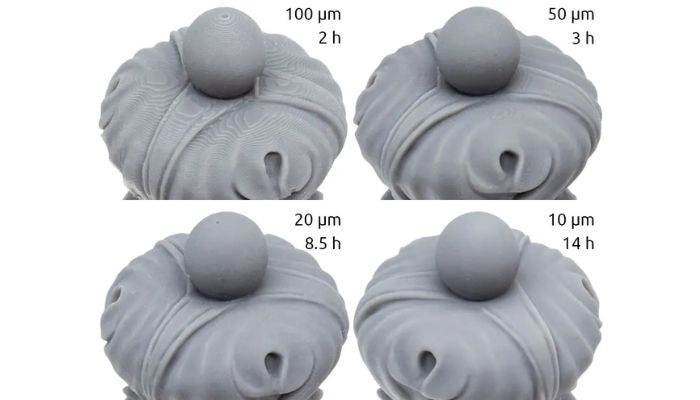

Ein SLA-gedrucktes Objekt mit vier unterschiedlichen Schichthöhen. (Bild: Ameralabs)

Wenn Sie auf der Suche nach einem hochauflösenden 3D-Drucker sind, sollten Sie einen finden, der in den Dimensionen X, Y und Z gute Leistungen erbringt. Im Allgemeinen bedeuten niedrigere Zahlen kleinere, klarere Details. Beachten Sie, dass die Auflösung relativ zur verwendeten 3D-Drucktechnologie ist. In diesem Artikel werden wir sie im Zusammenhang mit FDM und SLA diskutieren.

Faktoren, die die Auflösung beeinflussen

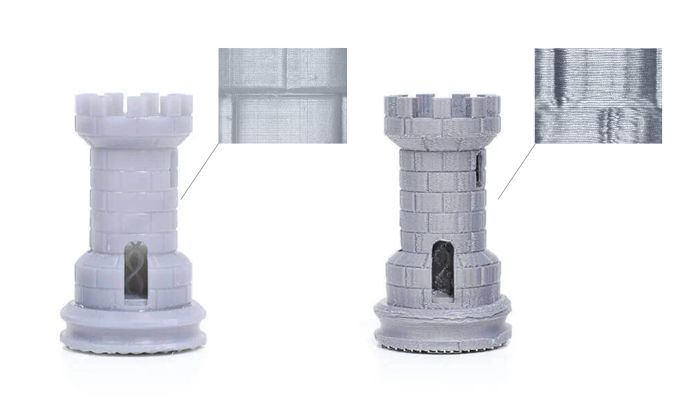

Bei FDM-Druckern sind die Düsengröße und die kleinstmögliche seitliche Bewegung, die ein Drucker ausführen kann, wichtige Faktoren für die Auflösung. Eine Düse mit kleinerem Durchmesser kann Linien mit geringerer Breite und Höhe auftragen, verlangsamt jedoch den Druckvorgang erheblich. Größere Düsen sind weniger präzise, was jedoch kein Nachteil ist, wenn Sie etwas Größeres drucken, das keine feinen Details erfordert.

Das gleiche Prinzip gilt für die Stereolithografie (SLA), eine Art der Bottich-Photopolymerisation, aber anstelle des Düsendurchmessers misst man den Durchmesser des Lasers, der das Harz aushärtet. Diese Laserpunkte können viel kleiner sein als eine Düse, was zu präziseren Ergebnissen im Vergleich zu FDM führt.

Zwei Schachfiguren mit einer Schichtdicke von 0,1 mm, die rechte mit FDM und die linke mit SLA gedruckt (Bild: Formlabs)

Bei der maskierten Stereolithografie (MSLA), die auch als LCD bezeichnet wird, hängt die Auflösung entlang der XY-Ebene von der Auflösung des LCD-Bildschirms ab. Bei der digitalen Lichtverarbeitung (DLP), bei der Harz mit einem Projektor ausgehärtet wird, wird die Auflösung hauptsächlich durch die Größe der einzeln gesteuerten mikroskopischen Spiegel bestimmt, die steuern, welche Punkte des Harzes ausgehärtet werden.

Ein weiterer entscheidender Faktor sowohl für FDM- als auch für Harzverfahren ist die Schichthöhe, die durch die Druckeinstellungen und die Fähigkeiten des Druckers bestimmt werden kann. Eine geringere Schichthöhe kann zu einer glatteren Oberfläche führen, während eine größere Schichthöhe sichtbarere Schichten zur Folge hat. Desktop-FDM-Drucker erreichen häufig Schichthöhen von 100 Mikrometern (0,1 mm). Im Gegensatz dazu können Lösungen mit Fotopolymerisation in einem Behälter wie SLA Details erzielen, die so klein sind wie ihre Schichthöhe, also etwa 30 bis 50 Mikrometer.

Die richtigen Einstellungen wählen

Es mag vielleicht nicht ganz logisch erscheinen, aber eine hohe Auflösung ist nicht immer optimal. Eine hohe Auflösung kann die Druckzeit erheblich verlängern – wenn du zum Beispiel die Schichthöhe halbierst, verdoppelt sich die Druckzeit. Deshalb ist es wichtig zu wissen, ob das wirklich nötig ist. Eine längere Druckzeit ist weniger effizient und kann auch das Fehlerrisiko erhöhen.

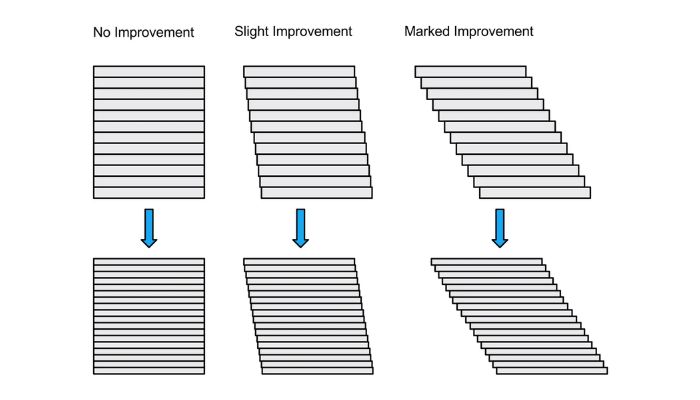

(Bild: Formlabs)

Die obige Grafik veranschaulicht den Einfluss der Schichthöhe auf die Qualität. Wenn Ihr Modell überwiegend vertikale und horizontale Kanten sowie 90-Grad-Winkel aufweist, wie der Druck auf der linken Seite, sind dünnere Schichten möglicherweise nicht hilfreich. Alternativ können Designs mit komplizierten Details, gekrümmten Kanten, kleinen Prägungen und organischen Formen von hochauflösenden Einstellungen erheblich profitieren. Einige Slicer, insbesondere für den FDM-Druck, ermöglichen Ihnen die Verwendung einer variablen Schichthöhe, um die Druckzeit und Auflösung zu optimieren. Die variable Schichthöhe kann entweder manuell oder automatisch eingestellt werden.

Wenn Sie die Auflösung Ihrer Drucke verbessern möchten, probieren Sie die in diesem Artikel genannten Parameter aus. Im Allgemeinen bedeuten kleinere Schichten tatsächlich eine höhere Auflösung – und das gilt für alle 3D-Drucktechnologien –, aber es ist wichtig, die Parameter zu finden, die für Ihre spezifischen Druckanforderungen geeignet sind. Scheuen Sie sich nicht, zu experimentieren!

Die linke Seite verwendet größere Schichten und erzielt eine schnellere Druckzeit, während die mittlere Seite kleinere Schichten verwendet, was zu einer längeren Druckzeit führt. Die dritte Seite verwendet variable Schichthöhen und priorisiert kleinere Schichten nur dort, wo dies erforderlich ist. (Bild: Prusa)

Haben Sie die Auflösung im 3D-Druck bisher beachtet? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: Arthur on Thrinter