Alles, was Sie über den 3D-Druck mit Kupfer wissen müssen

Kupfer, bekannt für seine rötlich-orange Farbe, ist dank seiner außergewöhnlichen physikalischen Eigenschaften ein beliebter metallischer Werkstoff. Diese Eigenschaften haben es zu einem Schlüsselelement in einer Vielzahl von Branchen gemacht, von der Elektronik bis zur Herstellung von Endkomponenten. Mit den Fortschritten des 3D-Drucks hat Kupfer ein neues Anwendungsgebiet gefunden, das die Herstellung komplexer, individueller Designs ermöglicht, die früher nur schwer umzusetzen waren. In diesem Leitfaden erfahren Sie mehr über die Eigenschaften dieses Metalls, die Vorteile, die es für 3D-Druckteile bietet, und die führenden Hersteller auf dem Markt.

Materialeigenschaften

Kupfer (Cu), mit der Ordnungszahl 29, ist ein chemisches Element. Es ist nach Eisen und Aluminium das am dritthäufigsten verwendete Metall der Welt und eine sehr attraktive Option im Bereich der additiven Fertigung. Die Beliebtheit von Kupfer ist auf seine interessanten Eigenschaften zurückzuführen, insbesondere auf seine Leitfähigkeit. Dank seiner guten elektrischen Leitfähigkeit, Duktilität und Formbarkeit ist es eines der am häufigsten verwendeten Metalle für die Herstellung von elektrischen Komponenten. Wenn wir uns auf seine Verwendung im 3D-Druck konzentrieren, finden wir verschiedene Legierungen auf Kupferbasis, allerdings mit leichten Unterschieden zwischen ihnen. Im Folgenden werden einige der beliebtesten Legierungen und ihre spezifischen Eigenschaften aufgeführt:

- Cu (Reines Kupfer): Ausgezeichnete elektrische und thermische Leitfähigkeit, wird in elektrischen Bauteilen verwendet

- CuCrZr (Kupfer-Chrom-Zirkonium): Verbessert die Verformungsbeständigkeit und Härte

- CuCP (Phosphorkupfer): Korrosionsbeständig und mit guter Duktilität

- CuSn (Verzinntes Kupfer): Verbessert die Korrosionsbeständigkeit und Härte

- CuNi30 (Kupfer-Nickel 30): Bietet Korrosionsbeständigkeit und verbesserte mechanische Eigenschaften

Kupfer in Pulverform (Bild: Inoxia).

Die Gewinnung dieses Materials beginnt in Bergwerken (im Tagebau oder unter Tage), wo das Kupfererz aus der Erde geholt wird. Nach der Gewinnung wird das Erz zerkleinert und gemahlen, um es in kleinere Partikel zu zerlegen und so die Freisetzung des Kupfers aus anderen Mineralien zu erleichtern. Später wird das Roherz durch eine Reihe von Verfahren wie Konzentrieren, Schmelzen oder elektrochemisches Raffinieren in das Metall und seine Legierungen mit einem höheren oder niedrigeren Reinheitsgrad umgewandelt. In dieser Umwandlungsphase wird die Form des Kupfers (Pulver oder Draht) für die Verwendung in der additiven Fertigung festgelegt.

3D-Druck mit Kupfer

Wie bereits erwähnt, bietet Kupfer eine gute Korrosionsbeständigkeit, die die Lebensdauer der gedruckten Teile in aggressiven Umgebungen verlängert. Darüber hinaus kann es bei entsprechender Prozessoptimierung konkurrenzfähige mechanische Eigenschaften aufweisen, einschließlich Härte und Verschleißfestigkeit. Das Drucken auf Kupfer ist jedoch auch mit Schwierigkeiten verbunden. So kann sein relativ niedriger Schmelzpunkt das Schmelzen des Materials erschweren und die Qualität der Zwischenschichtverbindung beeinträchtigen. Außerdem kann die hohe Wärmeleitfähigkeit von Kupfer zu Verformungsproblemen beim Abkühlen führen, was die Maßhaltigkeit der Teile beeinträchtigt. Dennoch ermöglicht dieses Metall die additive Fertigung von Teilen für die anspruchsvollsten Branchen.

Es gibt heute viele kupferkompatible 3D-Drucktechnologien, von denen die gängigsten auf Pulversystemen basieren. Erstens ist die additive Fertigung im Pulverbett (LPBF, DMLS oder SLM) ein Verfahren, mit dem Endteile und Prototypen aus fast allen Metalllegierungen, einschließlich Kupfer, hergestellt werden können. Qualität, Festigkeit und Dichte dieser Technologie sind denen herkömmlicher Verfahren weit überlegen. Ähnlich wie dieses System ist das Elektronenstrahlschmelzen, auch EBM (Electron Beam Melting) genannt, eine mit Kupferlegierungen kompatible Option, die sich ideal für das High-End-Prototyping und die Produktion kleiner Metallserien eignet.

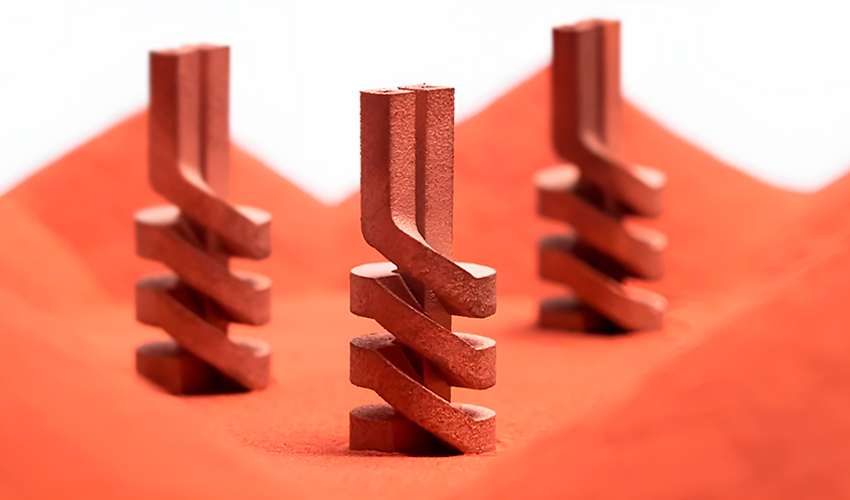

3D-gedruckte Teile aus Kupfer. (Bild: EOS)

Mit der Binder-Jetting-Technologie, bei der pulverförmiges Material verarbeitet wird, ist es auch möglich, Kupferteile herzustellen. Obwohl reines Kupfer ein schwieriges Material sein kann, das mit dieser Methode des 3D-Metalldrucks in hoher Dichte verarbeitet werden kann, haben einige Unternehmen ihre eigenen Lösungen entwickelt, um dies zu ermöglichen. Auf diese Weise können wir die Vorteile der geometrischen Freiheit und der niedrigeren Kosten der additiven Fertigung nutzen und gleichzeitig Teile aus diesem leitfähigen Metall herstellen.

Eine weitere additive Fertigungstechnologie, die mit Kupfer kompatibel ist, ist die direkte Energieabscheidung (DED). In diesem Fall kann das Metall, je nach Maschine, in Pulver- oder Drahtform vorliegen. Im Gegensatz zu anderen Metalltechnologien beruht der DED-3D-Druck auf der Zugabe von Material durch einen Echtzeit-Schmelzprozess, was eine große Flexibilität bei der Erstellung komplexer Geometrien und die Möglichkeit zur Reparatur bestehender Komponenten bietet.

Zu guter Letzt gibt es zwei Technologien, die in der Regel mit Kunststoffen verwendet werden, mit denen aber in einigen Ausnahmen auch Kupferteile hergestellt werden können. Dies sind der 3D-Extrusionsdruck (FFF/FDM) und die Photopolymerisation. Für erstere hat Markforged Extrusionslösungen entwickelt, die mit Metalldrähten arbeiten können. Dies ist der Fall beim Metal X, einem FFF-3D-Drucker, der Metallpulver verarbeitet, das in einem Kunststoffbindemittel eingeschlossen ist, und es dann Schicht für Schicht in die Form des Teils formt. Nach dem Druck muss das Teil gewaschen und in einen Ofen gelegt werden, um das restliche Bindemittel thermisch zu entfernen und das Pulver zu dem endgültigen Kupferteil zu sintern. Für die zweite Technik haben Unternehmen wie Holo, Admatec oder Incus eigene 3D-Metalldrucker entwickelt, die mit Kupfer kompatibel sind und auf Flüssiglithografie basieren.

Wichtigste Anwendungen

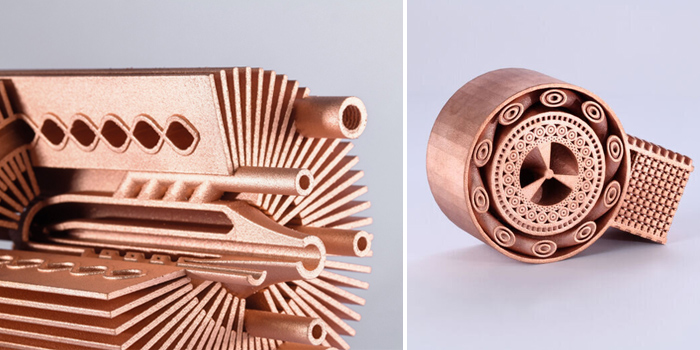

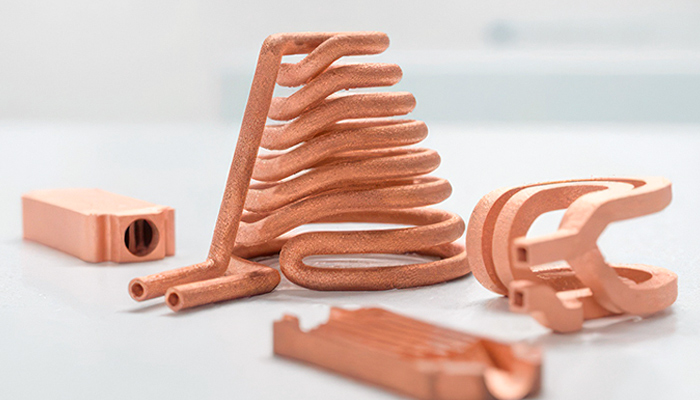

In Anbetracht der interessanten Eigenschaften von Kupfer war die große Vielfalt der Anwendungen, für die Kupfer verwendet wird, zu erwarten. Unabhängig von der verwendeten 3D-Drucktechnologie zeichnet sich Kupfer eindeutig durch seine hohe thermische und elektrische Leitfähigkeit aus. Aus diesem Grund verwenden viele Unternehmen diesen Werkstoff für die Herstellung von Bauteilen, die eine gute elektrische Leitfähigkeit erfordern, wie z. B. Induktionsspulen, Wicklungen von Elektromotoren, elektromagnetische Spulen, Wellenleiter und Antennen usw.

Darüber hinaus ist es ein sehr nützliches Metall für Komponenten zur Wärmeableitung und zum Wärmeaustausch wie Kühlplatten, Kühlkörper und Wärmerohre, Temperaturaustauscher, Kühlvorrichtungen, geformte Kühlformeinsätze usw. In der Luft- und Raumfahrt schließlich wird dieser metallische Werkstoff häufig für Antriebssysteme und Teile von Raketentriebwerken verwendet.

Anbieter von Kupfer und Maschinen

Je nach der Technologie, die zur Herstellung von Kupferteilen verwendet wird, gibt es diesen metallischen Werkstoff in verschiedenen Formen (hauptsächlich als Pulver und Draht). Derzeit gibt es mehrere Unternehmen, die ihre Kupferlegierungen auf dem Markt für additive Fertigung anbieten. Dazu gehören Sandvik, Höganäs, Safina und Mitsubishi Materials, aber auch EOS, 3D Systems und Elementum.

Auf dem Markt gibt es viele Unternehmen, die Kupferlegierungen, aber auch kupferkompatible additive Fertigungslösungen entwickeln. (Bild: Beamler)

Neben dem Material selbst sind auch die Unternehmen des 3D-Sektors zu erwähnen, die mit diesem Metall kompatible Lösungen für die additive Fertigung entwickelt haben. Dazu gehören die bereits erwähnten Markforged, Holo, Admatec, Incus und 3D Systems. Aber es gibt auch viele andere wie Colibrium Additive (früher GE Additive), Desktop Metal zusammen mit ExOne, SLM Solutions, Renishaw, Optomec und DMG Mori, um nur einige zu nennen.

Haben Sie bereits Erfahrung mit dem 3D-Druck mit Kupfer? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: GKN Powder Metallurgy