Kurzfasern vs. Endlosfasern: Welche Art von Verstärkung sollte für 3D-gedruckte Teile aus Verbundwerkstoffen gewählt werden?

Wenn man 3D-gedruckten Teilen spezifische und überlegene Eigenschaften verleihen will, greift man oft zu Verbundwerkstoffen. Diese können sogar stärker sein als manche Metalle und bieten eine hohe Leistung. Verbundwerkstoffe (oder Komposit-Materialien) bestehen aus mindestens zwei Materialien, die miteinander kombiniert werden, um neue oder verbesserte Eigenschaften im Vergleich zu den Ausgangsmaterialien zu erzielen. Wie man sich vorstellen kann, gibt es zahlreiche Verbundwerkstoffe, wir konzentrieren uns hier aber auf Verbundwerkstoffe, die aus einer Polymermatrix und einer Faserverstärkung bestehen. In der 3D-Druckindustrie sind Kohlenstofffasern, Glasfasern und Kevlar drei der am häufigsten für Verbundwerkstoffe verwendeten Fasermaterialien.

In diesem Artikel befassen wir uns mit dem 3D-Druck von Kurzfasern und Endlosfasern, die in Verbundwerkstoffe eingebettet sind. Diese beiden Techniken führen zu unterschiedlichen Ergebnissen und erfordern den Einsatz verschiedener Technologien, wobei wir die am weitesten verbreitete Technologie, nämlich die Materialextrusion, hervorheben werden. Was sind nun die Gemeinsamkeiten und Unterschiede zwischen diesen beiden Techniken und wie wählt man die am besten geeignete Verstärkungsart für eine bestimmte Anwendung aus? Das wollen wir im Folgenden sehen.

Bild: Anisoprint

Merkmale von Kurzfasern und Endlosfasern

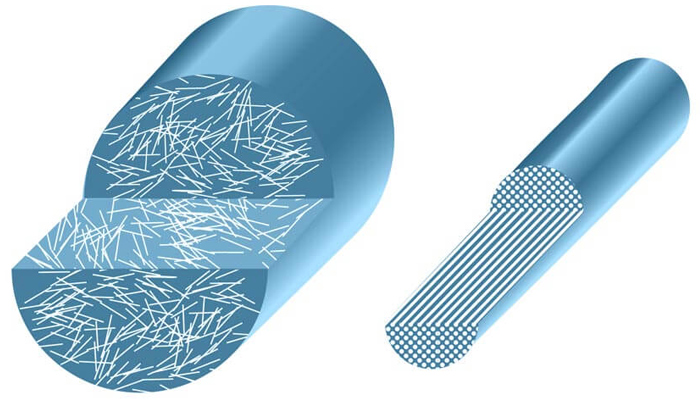

Unter Kurzfasern verstehen wir kleinere Stücke aus faserigem Material, deren Länge von Zentimetern bis zu Millimetern und noch kleiner variieren kann. Dies ist vergleichbar mit dem Verfahren, das zur Bewehrung von Beton mit Bewehrungsstäben verwendet wird. Auf diese Weise werden die Fasern in der Kunststoffmatrix verteilt und wirken als Verstärkung im gesamten Material. Bei Endlosfasern handelt es sich hingegen um lange Stränge, die sich über die gesamte Länge des Verbundteils erstrecken. Diese Fasern werden durch den 3D-Druckprozess in eine Kunststoffmatrix integriert, wodurch ein Verbundwerkstoff entsteht, der die Eigenschaften beider Materialien vereint. Bevor wir uns dem eigentlichen additiven Fertigungsprozess und den Punkten zuwenden, die bei der Herstellung solcher Teile zu beachten sind, ist es wichtig, die Eigenschaften der beiden Verstärkungsmaterialien zu kennen.

In beiden Fällen handelt es sich um die gleiche Materialzusammensetzung: ein Verstärkungselement (Fasern) und ein Matrixelement (Polymer). Ersteres sorgt für die mechanischen Eigenschaften, während letzteres als Behälter dient und mithilfe eines Harzes dafür sorgt, dass die beiden Elemente zusammengehalten werden, d. h. dass die Faser bei der Herstellung am Material haftet. Nach der Auswahl der Matrix-Verbundstoffe (Polymere wie PLA, ABS, Polypropylen, HIPS, PETG usw.) und der Verstärkungsfasern (Glas-, Kohlenstoff- oder Aramidfasern) ist es an der Zeit, sie zu einem einzigen Material zusammenzufügen.

Kurzfasern können durch ein Extrusionsverfahren gewonnen werden, bei dem die Mischung mit der Matrix geschmolzen und zu einem einzelnen Filament extrudiert wird. Bei diesem Verfahren können Temperatur und Geschwindigkeit gesteuert werden, um eine gute Faserverteilung zu gewährleisten. Endlosfasern können bei der Bildung von Filamenten mit einem speziellen Harz co-extrudiert werden, wobei die Kombination mit dem Harz gemischt, gehärtet und verfestigt wird. In einigen Fällen gibt es Fertigungssysteme, bei denen die Matrix und die Verstärkung gleichzeitig während der aufeinanderfolgenden Schichtabscheidung direkt gedruckt werden, aber darauf werden wir später noch eingehen. In jedem Fall müssen die Kurzfasern oder Endlosfasern sauber und frei von Verunreinigungen sein, um eine gute Haftung an der Polymermatrix zu gewährleisten.

Unterschiedliche Anordnung von Kurz- und Endlosfasern in der Matrix. (Bild: Coperion)

Wenn wir uns auf die Eigenschaften der verstärkten Materialien selbst konzentrieren, stellen wir fest, dass sie sich je nach dem als Matrix verwendeten Polymer und der Wahl des Fasertyps stark unterscheiden. Handelt es sich bei dem Basiskunststoff um einen technischen Kunststoff, so weist der Verbundwerkstoff natürlich bessere Eigenschaften auf als bei Standardmatrixkunststoffen. Wenn ein Verbundwerkstoff beispielsweise Polypropylen als Matrixpolymer enthält, hat er eine gute grundlegende Verschleißfestigkeit, hält Stöße gut aus und verfügt über eine erhöhte Zähigkeit und Flexibilität. Wird dagegen PLA verwendet, ist der Verbundstoff zwar leichter zu drucken, neigt aber aufgrund der geringen Festigkeit des Materials eher zu Brüchen.

Es gibt drei Haupttypen von Fasern, sowohl als Kurz- als auch Endlosfasern: Kohlenstoff, Glas und Aramid (Kevlar). Kohlenstofffasern werden in der verarbeitenden Industrie aufgrund ihrer hohen Festigkeit und Steifigkeit in den Endprodukten am häufigsten verwendet. Glasfaserverstärkungen sind im Allgemeinen günstiger und bieten ebenfalls eine gute Festigkeit, wenn auch nicht so gut wie Kohlenstoff. Kevlarfasern schließlich werden wegen ihrer hohen Schlag- und Stoßfestigkeit häufig in kugelsicheren Westen verwendet. In jedem Fall führt die Verwendung von kurzen oder durchgehenden Verstärkungsfasern zu starken und leichten Teilen.

3D-Druck mit Kurzfasern und Endlosfasern

Die meisten 3D-Drucker, die Verbundwerkstoffe verarbeiten können, basieren auf dem Polymerextrusionsverfahren. Beim FFF-3D-Druck von Kurzfasern handelt es sich um das klassische Verfahren. Kurze, in kleine Stücke geschnittene Fasern werden mit Kunststoff gemischt, um eine Spule mit Filament zu bilden, die mit FFF-3D-Druckern verwendet werden kann. In diesem Fall werden die Fasern einfach in den thermoplastischen Kunststoff eingebettet, der erhitzt und extrudiert wird, um das Teil Schicht für Schicht zu formen, wie jedes andere mit dieser Technologie hergestellte Teil auch. Allerdings wird eine gehärtete Düse benötigt, um den abrasiven Faserfäden zu widerstehen.

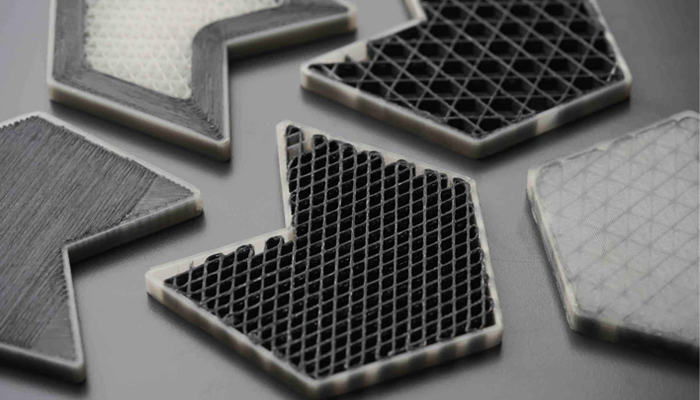

Der 3D-Druck von Endlosfaser-Verbundwerkstoffen ist dagegen komplexer. Bei der Materialextrusion ist oft eine zweite Düse erforderlich, um die Matrix und den Endlosfaserstrang getrennt aufzubringen. Alternativ muss der einzelne Düsenkopf eine spezielle Konstruktion aufweisen, um die Fasern mit der Matrix zu vermischen. Das Verfahren besteht darin, Endlosfasern mit einer bestimmten Richtung in die Matrix einzubringen. Letztere wirkt wie eine Hülle, die die Verstärkungsfasern einschließt. Um die Haftung der Fasern mit der Matrix zu gewährleisten, wird in der Regel eine wärmehärtende Matrix oder ein Füllstoff auf Harzbasis verwendet. Diese wird dann mit UV-Licht oder einer Wärmequelle polymerisiert, um die Schichten und Materialien miteinander zu verschmelzen. Die Beschreibung des Verfahrens ist bewusst allgemein gehalten, da es zahlreiche proprietäre Technologien für den 3D-Druck von Endlosfaser-Verbundwerkstoffen gibt, die sich, wenn auch nur geringfügig, voneinander unterscheiden.

3D-Druck einer Polymermatrix und Kevlarfaserverstärkung (Bild: Markforged)

Ein wichtiger Aspekt beim Drucken mit Fasern, insbesondere mit Endlosfasern, ist der Einsatz von Software für die Finite-Element-Analysis (FEA), eine computergestützte Methode zur Vorhersage, wie ein Produkt auf äußere Kräfte und Reize reagieren wird. Damit lassen sich die Materialeigenschaften analysieren und das Modell, nach dem die Endlosfasern in der Matrix angeordnet werden sollen, genau definieren. Andererseits bedeutet dies auch, dass bestimmte konstruktive Einschränkungen eingehalten werden müssen, um die richtige Positionierung der Fasern und damit die Leistung des Bauteils in den Vordergrund zu stellen. Die spezifischen Materialeigenschaften werden also nach einem kontrollierten Verfahren festgelegt. Bei Verbundwerkstoffen, die mit kurzen Fasern verstärkt sind, ist dies nicht ganz so, da es hier nicht möglich ist, die Menge und Position der eingebrachten Fasern zu kontrollieren, da sie mit der Matrix eins sind.

Vorteile und Einschränkungen

Zu den wichtigsten Vorteilen des 3D-Drucks mit Verbundwerkstoffen gehören bekanntlich die größere Flexibilität und die schnellere Herstellung sowie die Möglichkeit, komplexe Teile im Vergleich zu traditionelleren Verfahren zu fertigen. Ein weiterer Vorteil dieser Technologie, sofern Endlosfasern verwendet werden, ist die Möglichkeit, den Ablagerungsprozess zu steuern und zu entscheiden, wo und wie die Verstärkung für die endgültigen Teile platziert werden soll.

Wenn wir uns auf die Vorteile von Kurzfasern und Endlosfasern als Verstärkung im 3D-Druck konzentrieren, können wir einige Gemeinsamkeiten feststellen. Beide Arten von Fasern bieten im Vergleich zu unverstärkten Kunststoffen eine höhere mechanische Festigkeit. Insbesondere verbessern sie die Steifigkeit des Materials und erhöhen seine Beständigkeit gegen Abnützung und Stöße. Darüber hinaus sind Fasern wie Kohlenstofffasern sehr leicht, was bei Anwendungen, bei denen dies von entscheidender Bedeutung ist, zu einem geringeren Gewicht beiträgt. Sowohl bei Kurzfasern als auch bei Endlosfasern gibt es einige Einschränkungen. So sind für ihre korrekte Verarbeitung spezielle 3D-Druckanlagen erforderlich. Auch bei der Herstellung des Verbundwerkstoffs sind viele Aspekte zu berücksichtigen, wie z. B. die Haftung zwischen der Faser und der Kunststoffmatrix, die eine Herausforderung darstellen kann.

Andererseits gibt es einige Aspekte, in denen die beiden Fasertypen unterschieden werden können. Die wichtigste Einschränkung von Kurzfasern im Vergleich zu Endlosfasern ist, dass sie eine weniger effektive Verstärkung bieten. Dies liegt daran, dass die Ausrichtung und Verteilung von Kurzfasern entlang des Verbundwerkstoffs komplexer und zufälliger ist, während Endlosfasern konstant sind. Daher ist der Verstärkungseffekt bei Kurzfasern weniger ausgeprägt, was für Anwendungen, die eine hohe Festigkeit erfordern, möglicherweise nicht ausreichend ist. Ein entscheidender Vorteil von Kurzfasern ist jedoch, dass sie leichter zu verarbeiten und im Allgemeinen billiger sind als Endlosfasern, was sie leichter zugänglich macht. Darüber hinaus können sie mit einer größeren Vielfalt an Kunststoffen verwendet werden, was eine hohe Designflexibilität ermöglicht.

Wichtigste Anwendungen

Die Wahl zwischen Kurzfasern und Endlosfasern sowie dem Matrixkunststoff hängt von der Art der Anwendung und den Leistungsanforderungen ab. Endlosfasern sind ideal für Anwendungen, die eine hohe Festigkeit und Steifigkeit erfordern, während Kurzfasern eher für Projekte geeignet sind, wo einfache Verarbeitung und geringere Kosten eine Rolle spielen. Aus diesem Grund werden Endlosfasern häufiger für Strukturbauteile in fortschrittlichen Industrien verwendet, wie z. B. in der Automobilindustrie (Fahrgestellverstärkungen oder Innenraumkomponenten) oder in der Luftfahrt (Tragstrukturen und Flugzeugkomponenten). Sie können auch in Konsumgütern eingesetzt werden, die eine hohe Festigkeit erfordern, wie Fahrräder oder Sportgeräte. Andererseits werden 3D-gedruckte Kurzfasern eher für Prototypen und dekorative Teile verwendet. Sie werden auch häufig für Teile in der Verpackungsindustrie, in der Robotik, bei Konsumgütern und anderen Komponenten verwendet, bei denen eine hohe Zugfestigkeit weniger relevant ist.

Teil aus Kohlefaser. (Bild: Weerg)

Hersteller und Preise

3D-Drucklösungen für Kurz- und Endlosfaser-Verbundwerkstoffe sind zwar nicht so zahlreich wie die für Standardpolymere und Metalle, aber dennoch recht vielfältig und reichen von Roboterarmen über Industriedrucker bis hin zu Desktop-Lösungen. Unter den Anbietern von 3D-Drucklösungen für Endlosfasern bietet Markforged die Continuous Fibre Fabrication (CFF)-Technologie und eine Reihe von Desktop- und Industrielösungen an. Diese sind in der Lage, PLA, TPU, weißes Nylon, Onyx™ und ULTEM-Verbundwerkstoffe zu drucken, die mit Kohlefaser, Kevlar oder Glasfaser verstärkt sind. Anisoprint bietet auch Lösungen für den 3D-Druck mit Endlosfasern unter Verwendung der CFC-Technologie (Composite Fibre Co-extrusion). Die Desktop-Lösungen bieten eine große Flexibilität bei der Materialauswahl mit einem offenen System, während die industrielle Lösung ProM IS 500 mit Hochleistungskunststoffen wie PEI, PEEK, PEKK und anderen kompatibel ist. Andere Unternehmen, die 3D-Drucklösungen mit Endlosfasern anbieten, sind Continuous Composites oder CEAD, das eine LFAM-Lösung anbietet.

Bild: Anisoprint

Darüber hinaus erforschen und patentieren, wie bereits erwähnt, immer mehr Startups neue 3D-Druckverfahren für Endlosfaserverbundwerkstoffe, darunter Moi Composits, SphereCube, Fabheads, 9T Labs und Arevo.

Es ist erwähnenswert, dass es nicht nur Technologien für die Endlosfaserverstärkung während des Produktionsprozesses gibt. So hat das spanische Startup Reinforce 3D die CFIP-Technologie (Continuous Fibre Injection Process) zur Verstärkung von Teilen mit Endlosfasern in der Nachbearbeitungsphase nach der additiven Fertigung entwickelt.

Bei den Herstellern von 3D-Druckern für Kurzfaser-Verbundwerkstoffe handelt es sich hauptsächlich um Hersteller von FFF-Maschinen, die mit Kohlenstoff oder anderen Fasern verstärkte Hochleistungsmaterialien verarbeiten können. Dazu gehören Roboze, Stratasys, 3ntr, miniFactory, BigRep, WASP oder Creality (die Liste ist nicht vollständig).

Was die Preise betrifft, so hängt der Hauptunterschied mit der Art der verwendeten Maschine zusammen. Sowohl für den 3D-Druck von Kurzfasern als auch von Endlosfasern ist der Preis für industrielle Lösungen im Allgemeinen hoch, da diese Materialien besondere Druckbedingungen erfordern, wie hohe Temperaturen für die Düse, die Kammer usw. Desktop-Maschinen für den 3D-Druck von Kurzfaser-Verbundwerkstoffen sind ab 400 € erhältlich, während die Preise für den 3D-Druck von Endlosfasern bei etwa 9.000 € beginnen. Bei industriellen Lösungen geben die Hersteller nicht immer die Preise an, die je nach Verfahren und Größe mehrere tausend Euro betragen können. In diesem Fall ist es möglich, direkt über die offiziellen Websites Angebote anzufordern.

Haben Sie bereits Erfahrungen mit dem Druck von Kurzfasern und Endlosfasern? Lassen Sie uns gerne einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.