3D-Druck ebnet den Weg für Komfort und Leistung mit dem Aerorise-Rucksack

Die Anwendungsmöglichkeiten des 3D-Drucks scheinen zunehmend unbegrenzt zu sein. Wir haben bereits Teile für allerlei Anwendungen gesehen, von Raketentriebwerken bis hin zu Turnschuhen. Bei Konsumgütern, insbesondere im Sportbereich, hat der 3D-Druck jedoch wirklich Fuß gefasst. Die enormen Anpassungsmöglichkeiten des 3D-Drucks können neben anderen Vorteilen die Leistung und den Komfort von Sportlern erheblich verbessern. Sogar große Organisationen wie die NHL, die NFL und die Olympischen Spiele haben begonnen, die Technologien zu übernehmen. Ein aktuelles Beispiel dafür ist, wie Jack Wolfskin auf den 3D-Druck und insbesondere auf die jeweiligen Technologien und das Fachwissen von Carbon und OECHSLER zurückgriff, um einen besseren Rucksack namens Aerorise zu entwickeln.

Jack Wolfskin ist ein in Deutschland ansässiger Hersteller von Outdoor-Bekleidung und -Ausrüstung. Obwohl das Unternehmen bereits seit fast 40 Jahren aktiv ist, hat es sich erst kürzlich auf dem nordamerikanischen Markt etabliert. Das Unternehmen hat es sich zur Aufgabe gemacht, Produkte zu entwickeln, die sich in der freien Natur bewähren und innovative, umweltbewusste Technologien nutzen. Für dieses neueste Produkt wandte man sich dem 3D-Druck zu, um Probleme mit der Belüftung der Rucksackpolsterung zu lösen. Bei herkömmlichen Rucksäcken wird die Polsterung hinzugefügt, um es dem Träger beim Tragen schwerer Lasten an den Druckpunkten bequem zu machen, aber das kann auch zu Schweißausbrüchen am Rücken führen, wie Ihnen jeder erfahrene Wanderer bestätigen kann.

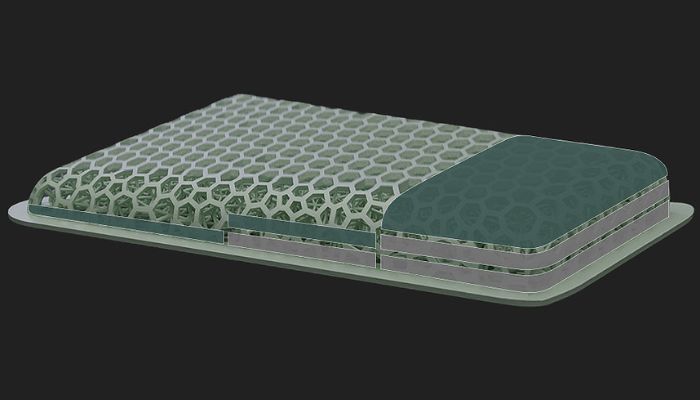

Jack Wolfskin nutzte den 3D-Druck, um eine bessere Polsterung für seinen Aerorise-Rucksack zu entwickeln (Bild: Jack Wolfskin)

Dank der additiven Fertigung haben Jack Wolfskin, Carbon und OECHSLER nun einen Rucksack entwickelt, der sowohl eine optimale Lastverteilung als auch eine hervorragende Belüftung bietet. Das neu konzipierte Polstersystem kann nämlich dank seiner ergonomischen Form für eine optimale Gewichts- und Druckverteilung sorgen und bietet gleichzeitig eine hervorragende Belüftung. Besonders wichtig war dabei das Dual-Cure-Elastomer EPU 41 Material von Carbon. Richard Collier, CEO von Jack Wolfskin, kommentiert: „Es kommt nicht jeden Tag vor, dass Materialverbesserungen einen solchen Unterschied machen. Aerorise löst die wichtigsten Herausforderungen von Rucksäcken – Belüftung, Unterstützung und Komfort – durch eine einzige technologische Weiterentwicklung. Unsere Kunden werden dieses Produkt lieben.“

Die Entwicklung des Aerorise-Rucksacks

Wie bereits erwähnt, wandte sich Jack Wolfskin bei der Entwicklung des Aerorise-Rucksacks an die Carbon Idea-to-Production-Plattform, die von der Carbon Digital Light Synthesis™ (DLS™) Technologie unterstützt wird. Obwohl Jack Wolfskin zuvor noch nie mit 3D-Druckdesign gearbeitet hatte, war das Unternehmen von dem Verfahren angetan, da es wusste, dass AM und DfAM Möglichkeiten zur Leistungssteigerung und zur Reduzierung des Materialabfalls bieten. Jack Wolfskin hatte mehrere Anforderungen an den Aerorise-Rucksack. Am wichtigsten war, dass der Rucksack eine hervorragende Belüftung im unteren Rückenbereich und eine zonale Polsterung bieten sollte, um Druckstellen zu minimieren, und gleichzeitig leicht und strapazierfähig sein sollte.

Mechanische Eigenschaften wie Elastizität und strukturelle Unterstützung waren ebenfalls ein Muss, was zur Wahl von Carbon EPU 41 führte, einem elastomeren Material, das eine hohe Elastizität bietet. Mit diesem Material war das Endprodukt in der Lage, abriebfest, durch seine Gitterstruktur hoch atmungsaktiv zu sein und eine Oberfläche mit dem richtigen Maß an Grip zu haben, die gleichzeitig leicht zu reinigen ist. Das Material war jedoch nicht der einzige Aspekt, der für die Entwicklung eines verbesserten Rucksacks notwendig war – auch das Design der 3D-gedruckten Paneele spielte eine Rolle.

Bei der Entwicklung einer Lösung, die Haltbarkeit, Leichtigkeit, Komfort und Belüftung miteinander verbindet, war die Erfahrung von Carbon im Bereich Design sehr hilfreich. Insbesondere wurde die Carbon Design Engine™ Software eingesetzt, eine firmeneigene Lösung, die es Designern ermöglicht, innerhalb weniger Stunden von einer Idee zu einem funktionalen Gitterteil zu gelangen. Gitter sind bei DfAM sehr beliebt, da sie mehrere Vorteile haben, aber mit herkömmlichen Verfahren nur schwer herzustellen sind. So kann die Geometrie beispielsweise den Materialverbrauch reduzieren, die Polsterung und Dämpfung verbessern und die Atmungsaktivität erhöhen – alles entscheidende Faktoren bei einem Projekt wie dem Aerorise-Rucksack. In diesem speziellen Fall konnten die offenen Zellstrukturen die Belüftung erheblich verbessern, den Komfort aufrechterhalten und die Lastkontrolle verbessern. Darüber hinaus ermöglichte der 3D-Druck den Ingenieuren von Jack Wolfskin, verschiedene Grade der horizontalen und vertikalen Dämpfung in einem Stück zu integrieren.

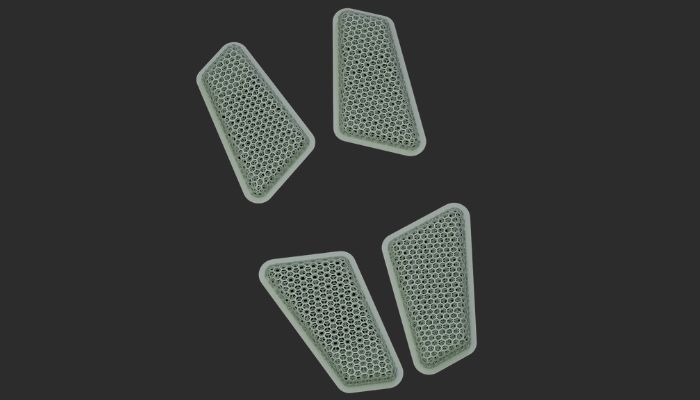

Gitter waren der Schlüssel zu einer gut belüfteten und dennoch komfortablen Polsterung (Bild: Carbon)

Neben dem Design und dem Material darf bei der Entwicklung des Aerorise-Rucksacks natürlich auch der 3D-Druck selbst nicht außer Acht gelassen werden. Der Carbon-Partner OECHSLER war für Jack Wolfskin die beste Wahl, nicht nur wegen seiner deutschen Wurzeln (die es dem Unternehmen ermöglichen, seinem Ethos „Engineered in Germany/Proven in the Wild“ treu zu bleiben), sondern auch wegen seiner umfangreichen Erfahrung in der additiven Fertigung. OECHSLER konnte die beiden Vorgaben von Jack Wolfskin einhalten: keine Kompromisse bei der Druckqualität eingehen und den Industrialisierungsprozess so schlank wie möglich halten. Zusätzliche Verstrebungen wurden zur Verstärkung in kritischen Bereichen hinzugefügt, und die Höhe des Teils wurde reduziert, um die Druckzeit zu verkürzen. Dadurch konnte das Unternehmen die Druckzeit vom Prototyp bis zur Serienproduktion um 40 % verkürzen.

Langlebigkeit, Leichtigkeit, Komfort und Belüftung in einer Lösung

Die ersten Reaktionen auf den Aerorise-Rucksack waren positiv. Auch intern wurde der Rucksack bereits mit großer Zufriedenheit getestet. Gerold Ringsdorf, Entwicklungsleiter für Rucksäcke bei Jack Wolfskin, stellte fest, dass kein anderer Rucksack in Sachen Belüftung, Polsterung und Unterstützung mit dem Aerorise mithalten kann. Der Aerorise-Rucksack bietet außerdem eine gute Balance zwischen weich, hart und stützend. In jedem Fall sind sich die drei Unternehmen einig, dass diese Partnerschaft Innovationen ermöglicht hat, die alleine nicht hätten realisiert werden können. Es wird auch erwartet, dass dies nur der Anfang der Reise von Jack Wolfskin in die additive Fertigung ist.

Magdalen Hamel, Category Manager of Equipment bei Jack Wolfskin, fasst zusammen: „Komfort, Lastenkontrolle und Belüftung sind uralte Herausforderungen im Rucksackdesign. Die in Aerorise vorgestellte Technologie kommt den Wanderern auf dem Trail direkt zugute und führt die Branche in eine neue Richtung. Das Design ist aus technischer Sicht wirklich beeindruckend und bestärkt uns in unserer Überzeugung, dass wir gemeinsam mit unseren Partnern einen bemerkenswerten Unterschied machen und die Branche einen Schritt nach vorne bringen können.“ Weitere Informationen über die Zusammenarbeit finden Sie auf der Website von Carbon HIER.

Würden Sie den Aerorise-Rucksack tragen? Teilen Sie es uns mit und kontaktieren Sie uns. Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf LinkedIN und auf Youtube zu finden.

*Titelbildnachweis: Jack Wolfskin