Forscher am KIT entwickeln ein 3D-Druckverfahren für dynamische Mikrostrukturen

Durch die Technologie Microlasersintern können bereits kleinste Mikrostrukturen hergestellt werden. Allerdings sind diese Objekte starr und nicht beweglich. Für viele verschiedene Bereiche wie beispielsweise ach der Biomedizin, wäre es von großem Nutzen, wenn diese Teile beweglich wären. Am Karlsruher Institut für Technologie (KIT) haben Forscher und Forscherinnen genau dies erreicht. Sie haben es geschafft Strukturen im Mikrometermaßstab zu drucken, welche sich durch Licht und Temperatur bewegen lassen.

Mikrostrukturen eröffnen Möglichkeiten für Biologie und Biomedizin

Die Forscher verwendeten die Technologie des direkten Laserschreibens um diese Strukturen herzustellen. Hierfür wird ein programmierter, fokussierter Laserstrahl wie ein Stift angewandt und „zeichnet“ so das gewünschte Objekt in die Druckertinte, welche hier ein Fotolack ist. Für diesen verwendeten die Forscher stimuli-responsive Polymere, welche durch externe Einflüsse wie Temperatur und Licht ihre Form verändern können. Die hergestellten Strukturen sind funktionsfähig, wenn sie sich in wässriger Umgebung befinden, wodurch sie sehr gut für Anwendungen in der Biologie und Biomedizin geeignet sind. Die Vorteile dieser beweglichen Strukturen gegenüber starren Elementen betont auch einer der Forscher, Professor Martin Bastmeyer vom Zoologischen Institut und dem Institut für Grenzflächen des KIT: „Für viele Anwendungen vor allem in der Biologie und Biomedizin wäre es allerdings wünschenswert, nicht nur starre Strukturen zu erzeugen, sondern aktive Systeme, die nach dem Druckprozess noch beweglich sind, also zum Beispiel durch ein externes Signal ihre Form verändern können“.

Er arbeitete gemeinsam mit der Arbeitsgruppe um Professor Martin Wegener vom Institut für angewandte Physik und dem Institut für Nanotechnologie des KITs und auch Chemikern aus Karlsruhe und Heidelberg um dieses Druckverfahren für dynamische Strukturen zu entwickeln.

Eigenschaften können genau programmiert werden

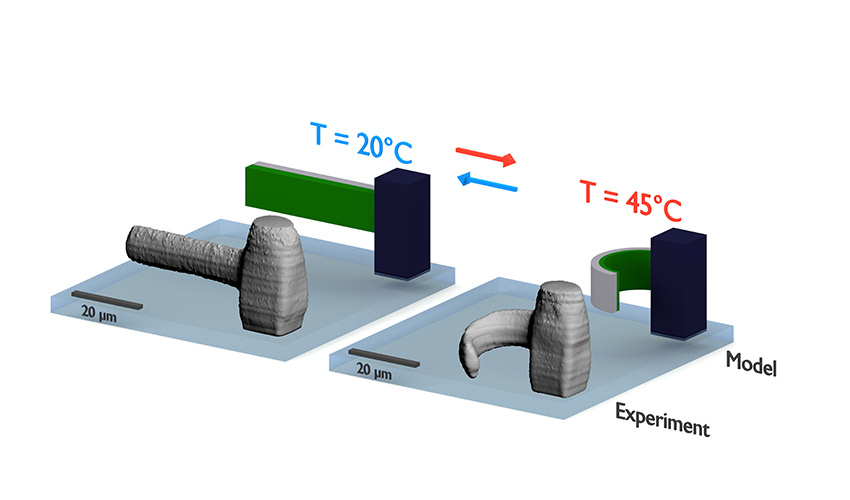

Es war den Forschern außerdem möglich, Strukturen herzustellen, deren Teile nicht alle gleich auf äußere Einflüsse reagieren. Marc Hippler, der Erstautor der Studie erklärt: „Wir haben die Methode soweit entwickelt, dass wir auch komplexe Strukturen herstellen können, in denen die beweglichen Teile durch die äußere Stimulation nicht alle gleich reagieren, sondern unterschiedliche, aber genau definierte Reaktionen zeigen“. Um dies zu erreichen haben die Forscher die sogenannte Graustufenlithoraphie angewandt, bei der der Fotolack abgestuft belichtet wird und nicht an allen Stellen gleich stark. So lassen sich die Eigenschaften der gedruckten Strukturen, das heißt in diesem Fall die Stärke der Bewegung bei einer bestimmten Temperaturänderung, genau festlegen.

Indirekte Stimulierung bei einer räumlich abgetrennten Struktur. Bildnachweis: Hippler et al, 2019, Controlling the shape of 3D microstructures by temperature and light.

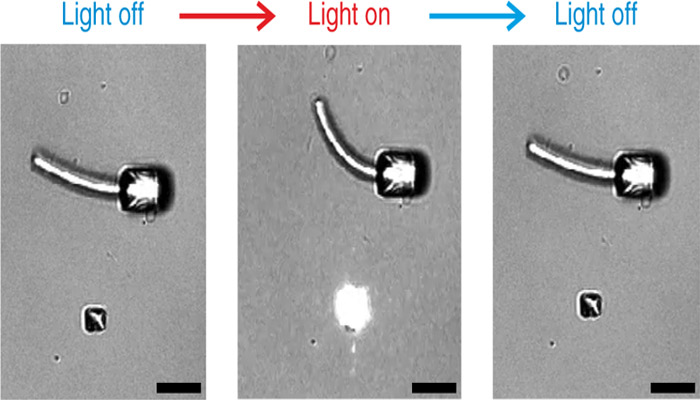

Zudem machte es die Forschergruppe möglich, auch Mikrostrukturen zu entwickeln, die nicht auf Temperatur als externe Stimulation sondern auf Licht reagieren. So lassen sich einzelne Teile einer komplexen Struktur gezielt steuern. All dies wird zukünftig sehr viele Möglichkeiten für die Biologie und Biomedizin bieten.

Die Ergebnisse der Forscher, welche Ende Januar veröffentlicht wurden, können Sie in der Fachzeitschrift Nature Communications nachlesen.

Was halten Sie von 3D-gedruckten beweglichen Mikrostrukturen? Teilen Sie uns Ihre Meinung mit und hinterlassen Sie uns ein Kommentar unten oder auf Facebook, Twitter oder Google+. Und denken Sie daran sich für unseren wöchentlichen Newsletter kostenlos anzumelden, um keine Neuigkeiten im 3D-Druck mehr zu verpassen!

Bildnachweis Beitragsbild: Marc Hippler, KIT