KI optimiert LPBF-Verarbeitung von Titanlegierungen

Die Herstellung von Teilen aus Titanlegierungen ist aufwendig und teuer, sie erfordert viel Geduld und Anwender kommen nur langsam voran. Auch moderne Technologien wie der 3D-Metalldruck können nur bedingt Abhilfe schaffen. Trial and error ist die Grundhaltung, um schrittweise die optimalen Produktionsbedingungen auszumachen. Titan-Teile sind jedoch in der Luft-und Raumfahrt, der Rüstungsindustrie und im maritimen Sektor von großem Wert. Daher gilt es, die Fertigung der Teile nachhaltig zu verbessern, um den Bedarf schneller decken zu können und die Kosten zu senken. Forscher des Johns Hopkins Applied Physics Laboratory (APL) und der Whiting School of Engineering haben sich dieser Sache angenommen. Sie entwickelten eine neue Technik, die eine schnelle, stabile und präzise Verarbeitung von Titan-Teilen ermöglicht. Künstliche Intelligenz spielte dabei eine wesentliche Rolle. Doch wie konnte KI zu einer Lösung des Titan-Problems beitragen?

In den jüngsten Forschungen des APL wurde KI vielerlei in verschiedenen Feldern eingesetzt und auf ihre Potentiale, aber auch gewissermaßen auf ihre Risiken und Nebenwirkungen untersucht. Auch in der Studie „Machine learning enabled discovery of new L-PBF processing domains for Ti-6AI-4V“, die im Dezember 2024 in Additive Manufacturing erschienen ist, wurden die Möglichkeiten von KI in der Prozesssteuerung und -optimierung erörtert. Das Forscher-Team fokussierte sich – wie der Titel der Studie besagt – auf die Titanlegierung Ti-6AI-4V, die in zahlreichen Industrien wegen ihrer hohen Festigkeit und ihres geringen Gewichts geschätzt wird. Ziel der Forschung war es, optimale Bedingungen für eine schnellere Verarbeitung der Legierung zu schaffen und so präzise, starke Endteile zu erhalten.

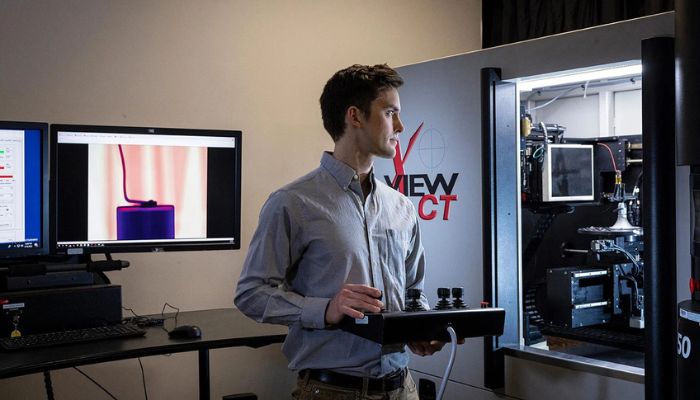

Brendan Croom, ein leitender Materialwissenschaftler am Johns Hopkins APL, im Labor. (Bild: Johns Hopkins APL/Ed Whitman)

KI sprengt Verarbeitungsgrenzen von Titanlegierungen

Die Verarbeitungsbedingungen haben wie bei allen Materialien einen Einfluss auf die Materialeigenschaften. Laserleistung, Scangeschwindigkeit etc. können darüber entscheiden, wie das Material aushärtet und ob es schlussendlich fest, flexibel oder spröde ist. Die richtige Konfiguration der Verfahrensparameter ist daher maßgeblich für die Qualität der Endteile verantwortlich. Diese zu finden, ist kein Kinderspiel, durch beständiges Ausprobieren und Anpassen können sich die Anwender diesem goldenen Weg schrittweise nähern.

Um dieses lange Prozedere abzukürzen und Ressourcen zu sparen, haben die Forscher des APL und der Whiting School of Engineering KI-gesteuerte Modelle entwickelt, welche unbekannte Bedingungen im LPBF-Druck ausmachen. Die KI soll verborgene Muster finden und anhand früherer Daten eine vielversprechende Herangehensweise für den Folgeversuch vorschlagen. „Es geht nicht nur darum, Teile schneller herzustellen“, sagt Brendan Croom, leitender Materialwissenschaftler bei APL. „Es geht darum, das richtige Gleichgewicht zwischen Stärke, Flexibilität und Effizienz zu finden. KI hilft uns, Verarbeitungsbereiche zu erschließen, die wir allein nicht in Betracht gezogen hätten.“

Laut Studie konnte die KI anhand der Datenauswertung die besten Verarbeitungsbedingungen vorhersagen, welche dann zunächst virtuell getestet wurden und anschließend im Labor umgesetzt wurden. Die Ergebnisse zeigen, dass die bewährten Grenzen neu gedacht werden müssen und KI völlig neue Möglichkeiten für die Verarbeitung und schließlich für die Anwendung bereithält:

„Jahrelang gingen wir davon aus, dass bestimmte Verarbeitungsparameter für alle Materialien tabu seien, da sie zu minderwertigen Endprodukten führen würden“, so Croom. „Durch den Einsatz von KI zur Erforschung aller Möglichkeiten haben wir jedoch neue Verarbeitungsbereiche entdeckt, die schnelleres Drucken ermöglichen und gleichzeitig die Festigkeit und Duktilität des Materials – die Fähigkeit, sich zu dehnen oder zu verformen, ohne zu brechen – erhalten oder sogar verbessern. Jetzt können Ingenieure die optimalen Verarbeitungseinstellungen entsprechend ihren spezifischen Anforderungen auswählen.“

Die Ergebnisse der Studie sind in jedem Fall vielversprechend – vor allem für jene Branchen, die auf leistungsstarke Titan-Teile angewiesen sind und wesentlich von einer Effizienzsteigerung in der Verarbeitung profitieren. Man denke dabei, an die Luftfahrt, die Raumfahrt, den Verteidigungssektor, oder den Schiffbau. Im Rahmen der Studie wurde zwar nur die erwähnte Titanlegierung getestet, der Ansatz könnte aber auch für die Verarbeitung von anderen Materialien interessant sein, darunter diverse AM-Legierungen.

Das Forscher-Team wird seinen Ansatz nun verfeinern. Durch Optimierung des maschinellen Lernmodells ist es eventuell möglich, dass ein noch komplexeres Materialverhalten vorausgesagt werden kann. Darüber hinaus wird sich das Team auch auf weitere Materialeigenschaften konzentrieren, darunter Dichte, Festigkeit, Duktilität, Ermündunsbeständigkeit und Korrosion. Dennoch können die ersten Ergebnisse als Erfolg interpretiert werden. „Diese Arbeit hat die Leistungsfähigkeit von KI, Hochdurchsatztests und datengesteuerter Fertigung deutlich unter Beweis gestellt“, sagt Croom. Die vollständige Studie finden Sie HIER.

Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Wenn Sie mehr zum 3D-Druck in der Luft- und Raumfahrt lesen möchten, schauen Sie auf unserer Landing Page vorbei. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweise: SciTechDaily.com