Alles, was Sie über Kaltgasspritzen in der additiven Fertigung wissen müssen

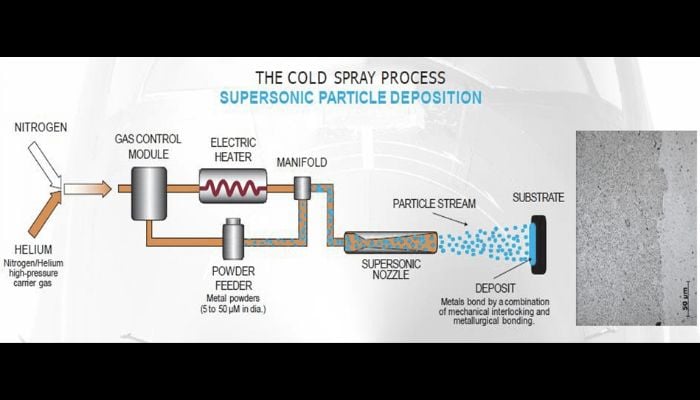

Die verschiedenen additiven Fertigungstechnologien, die heute zur Verfügung stehen, können endlos erscheinen, obwohl sie oft in eine von sieben Kategorien fallen. Jedoch ist dies nicht immer der Fall. Nehmen wir als Beispiel die additive Fertigung durch Kaltgasspritzen. Das Kaltgasspritzen, im englischen Cold Spray genannt, ist eine Technik, bei der ein Hochgeschwindigkeitsgasstrahl – mit bis zu vierfacher Schallgeschwindigkeit – Pulverpartikel über eine Strecke von etwa 25 mm auf ein Substrat, in der Regel ein Metall, beschleunigt. Diese Technik kann eine Beschichtung auf dem Teil bilden oder, wie es der Fall beim 3D-Druck ist, zur Herstellung eines ganzen Teils verwendet werden. Das Kaltgasspritzverfahren selbst wurde in den 1980er Jahren von Forschern des Instituts für Theoretische und Angewandte Mechanik (ITAM) der Sibirischen Abteilung der Russischen Akademie der Wissenschaften entwickelt. Die Gruppe erkannte, dass es möglich ist, feste Partikel mit einem Gasstrom bei Raumstagnationstemperatur zu beschichten.

Bei der additiven Fertigung durch Kaltgasspritzen handelt es sich um eine Technik, bei der ganze Teile durch Kaltgasspritzen geformt werden (oder um gebrochene oder beschädigte Teile zu reparieren). Dies geschieht mit einer Sprühdüse und Roboterarmen, die entweder ein Substrat oder die Düse selbst bewegen, wobei jede Methode unterschiedliche Vorteile und Einschränkungen aufweist. Doch welche Vorteile bietet diese Methode? Und wie sieht es mit den Anwendungen aus? Wir haben uns das genauer angesehen.

Bild: VRC Metal Systems

Vorteile und Limitierungen vom Kaltgasspritzen im 3D-Druck

Einer der Hauptvorteile des Kaltgasspritzens gegenüber dem thermischen Spritzen besteht darin, dass die Temperatur nicht über 800 Grad steigt und es daher für temperaturempfindliche (einschließlich nanostrukturierter) und sauerstoffempfindliche Materialien (wie Titan und Aluminium, die beide oxidieren) verwendet werden kann, da die Partikel nicht schmelzen. Außerdem ist die Produktionszeit kurz – kürzer als bei SLM, EBM und LMD – und die Produktgrößenliste unbegrenzt. Außerdem kann das Kaltgasspritzen mit einer Reihe verschiedener Metalle und deren Verbindungen durchgeführt werden. Dazu gehören Aluminium, Nickel, Kupfer, Stahl und Titan, aber auch Edelmetalle – Silber, Gold und Platin – und feuerfeste Materialien. Darüber hinaus hat die additive Fertigung durch Kaltgießen einen besonderen Vorteil bei der Reparatur korrodierter oder beschädigter Teile, insbesondere in der Luft- und Raumfahrtindustrie.

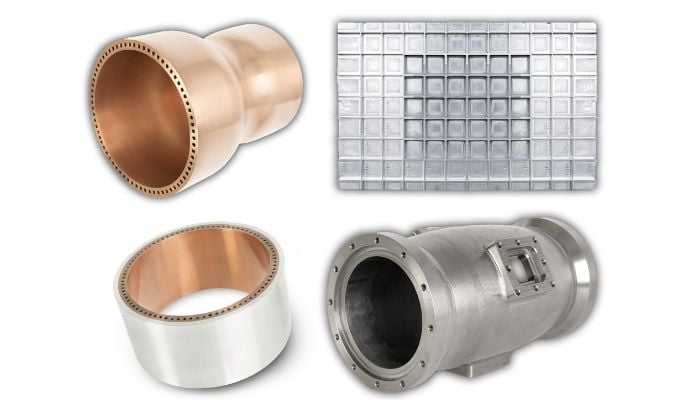

Die größte Einschränkung des Kaltgasspritzverfahrens ist jedoch die restriktive Teilegeometrie, die geringe Dichte und Genauigkeit sowie die Materialversprödung. Im Vergleich zu anderen 3D-Druckverfahren sind die Möglichkeiten äußerst begrenzt, und die Maschinen werden nur von wenigen Herstellern angeboten. Die Produkte müssen nach der Herstellung gefräst werden, um die Oberflächen zu glätten und die Kanten für eine optimale Form zu schärfen.

Mit Kaltgasspritzverfahren hergestellte Teile (Bild: Impact Innovations)

Unternehmen und Anwendungen

Zu den Unternehmen, die die additive Fertigung durch Kaltgasspritzen anbieten, gehört SpEE3D mit seiner patentierten „Supersonic Particle Deposition“, die 1000-mal schneller ist als der herkömmliche 3D-Metalldruck (z. B. Binder Jetting und LPBF) und vom WarpSPEE3D 3D-Metalldrucker angeboten wird. Nach Angaben des Unternehmens ist es durch den Einsatz dieser Technologie der einzige Hersteller, der Teile zu ähnlichen Kosten wie Gussteile und weitaus günstiger als CNC-Teile anbieten kann. Ein weiterer bekannter Hersteller ist Impact Innovations, ein deutsches Unternehmen, das sich auf Kaltgasspritzlösungen konzentriert und Kaltgasspritzsysteme einschließlich Kaltgasspritzpistole, Pulverförderer, Bedienfeld, Wasserkühlung und Pulvervorwärmer verkauft. VRC Metal Systems hat ein eigenes Angebot mit einem mobilen Kaltgasspritzsystem und mehreren integrierten Lösungen mit CNC. Einige Firmen, wie Höganäs aus Schweden, konzentrieren sich auf die Pulverproduktion für diese Technologie.

Und auch wenn es angesichts der relativ geringen Anzahl von Lösungen, die es gibt, wie eine Nische erscheinen mag, wurde sie bereits für einige ziemlich unglaubliche Anwendungen eingesetzt. So erhielt General Electric bereits 2009 einen Zuschuss vom Bundesministerium, um die Forschung zur Verbesserung moderner Düsentriebwerke zu finanzieren. Die erste Verwendung des Zuschusses war die Herstellung großer Turbofan-Triebwerke (eine Art von Düsentriebwerk, das für Turboantriebe verwendet wird), was zu „erheblichen“ Kosteneinsparungen führte. Die Technologie kann auch für die Herstellung von Gitterstrukturen zur Verstärkung von Luft- und Raumfahrtkomponenten sowie für Raketenbrennkammern und -düsen verwendet werden. Dies ist der Fall bei SPEE3D, das seine Technologie für alles von Raketen bis zu militärischen Anwendungen eingesetzt hat.

Kannten Sie das Kaltgasspritzen bereits? Lassen Sie uns gerne einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.