Isotropie im 3D-Druck: warum sie wichtig ist und wie sie sich auf die fertigen Teile auswirkt

Wer mit 3D-Druck persönlich oder beruflich bereits Erfahrungen gemacht hat, wird auch schon mal mit dem Konzept der Isotropie in Berührung gekommen sein. Die Definition von Isotropie bezieht sich auf Gleichförmigkeit in allen Richtungen. Übertragen auf die additive Fertigung heißt das: Gleichförmigkeit der 3D-Druckteile. A priori können wir diesen Begriff also unter vielen Gesichtspunkten interpretieren, sei es die Farbe, die Oberflächenbeschaffenheit, die Form des Modells usw. Die Eigenschaft, die Experten am meisten interessiert und mit der der Begriff Isotropie im Allgemeinen in Verbindung gebracht wird, ist jedoch die Festigkeit. Mit anderen Worten: Ein isotropes Teil ist ein Teil, das in allen seinen physischen Teilen die gleiche Festigkeit aufweist. Aber warum ist es so wichtig zu verstehen, was Isotropie in diesem Sinne bedeutet und wie gelingt die Umsetzung bei 3D-gedruckten Teilen?

Mit dem zunehmenden Vormarsch des 3D-Drucks als Fertigungsmethode setzen immer mehr Unternehmen die additive Fertigung für die Herstellung von Fertigteilen ein. Daher ist es wichtig, die verschiedenen verfügbaren Technologien und die Leistung des verwendeten Materials zu verstehen. Im Allgemeinen gelten die meisten thermoplastischen Polymere als isotrop. Dies liegt vor allem an ihrer Beschaffenheit und der Tatsache, dass der Zusammenhalt zwischen den Polymerketten, aus denen sie bestehen, in allen Richtungen gleichmäßig ist. Das bedeutet jedoch nicht, dass die aus diesen Materialien hergestellten Teile diese Eigenschaft beibehalten. Tatsächlich kann das Herstellungsverfahren manchmal eine Anisotropie in den Teilen verursachen, obwohl das Ausgangsmaterial isotrop ist. Wenn dies der Fall ist und man anisotrope Teile erhält, bedeutet dies, dass die Teile je nach Messrichtung unterschiedliche physikalische Eigenschaften aufweisen. Betrachten wir nun einige Techniken, wie der Isotropiegrad beim 3D-Druck geschaffen oder erhalten werden kann, wobei wir uns nur auf Methoden konzentrieren, die mit Polymeren arbeiten.

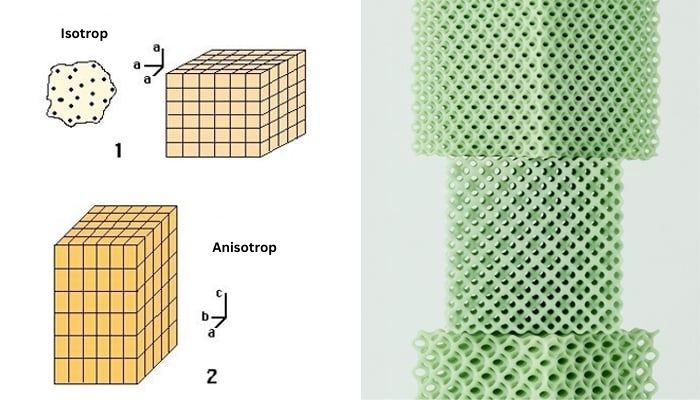

Unterschied zwischen einem isotropen und einem anisotropen Modell (Bild: IMA / Carbon)

Wie erhält man Isotropie beim 3D-Druck?

Der große Vorteil von isotrop gedruckten 3D-Teilen besteht darin, dass sie eine höhere mechanische Festigkeit aufweisen, die für bestimmte industrielle Anwendungen erforderlich ist. Dabei muss eine Reihe von Aspekten berücksichtigt werden, um diese ursprüngliche Qualität der Materialien zu erhalten und endgültige Teile mit industriellen Eigenschaften zu erhalten. Im Folgenden werden wir drei spezifische Aspekte analysieren: Design/Slicing, Druck und Nachbehandlung.

Design und Slicing

Wie wir wissen, steht die Entwurfs- und Erstellungsphase eines digitalen Modells am Anfang eines jeden additiven Fertigungsprozesses. Daher ist dies auch ein wichtiger Schritt, der zu berücksichtigen ist, wenn es darum geht, isotrope Endteile zu erhalten. Je einfacher und symmetrischer die Teile sind, desto einfacher ist es, dass ihre Festigkeit überall gleich ist, wie das obige Bild zeigt. Dabei geht es nicht nur um die allgemeine Form, sondern auch um die Füllung und das Innere der Teile. Auch die Gestaltung der Geometrie selbst kann eine Rolle spielen, da je nach Bedarf definierte Gitterstrukturen massive Volumen ersetzen können. Diese Entscheidung ist zwar nicht unbedingt ausschlaggebend, muss aber bei der späteren Herstellung der Teile berücksichtigt werden.

Schließlich müssen in dieser ersten Vorfertigungsphase nicht nur die geometrischen Bedingungen, die Technologie und das Druckmaterial berücksichtigt werden. Es ist auch wichtig, den Schneideprozess im Slicer zu verstehen. So ist die Fertigungsposition auf der Maschine von entscheidender Bedeutung, um die durch den Prozess verursachte Anisotropie zu kontrollieren und eine maximale Optimierung zu erreichen. Diese Parameter können im Slicer eingestellt werden und dienen dazu, einen korrekten Herstellungsprozess der fertigen Teile zu gewährleisten.

Auswahl der Herstellungstechnologie

Ein wichtiger Punkt, den es zu berücksichtigen gilt, wenn wir isotrope Teile erhalten wollen, ist die Wahl der richtigen additiven Fertigungstechnologie. Betrachtet man den FDM-3D-Druck, eine der heute am häufigsten verwendeten Techniken, so stößt man auf eine Vielzahl von Problemen im Zusammenhang mit der Isotropie. Während des thermoplastischen Extrusionsverfahrens werden die geschmolzenen Polymerketten zwischen den benachbarten Schichten verflochten, um das Teil zusammenzuhalten. Auf diese Weise entstehen mikroporöse Strukturen, bei denen der tatsächliche Querschnitt des Teils in jeder Richtung im Vergleich zum scheinbaren Querschnitt variiert. Da diese Polymerkettenbindungen nicht sehr stark sind, sind die erhaltenen Modelle senkrecht zu den Schichtlinien schwächer.

Das orangefarbene Teil ist anisotrop und wurde im FDM-3D-Druckverfahren hergestellt. (Bild: Formlabs)

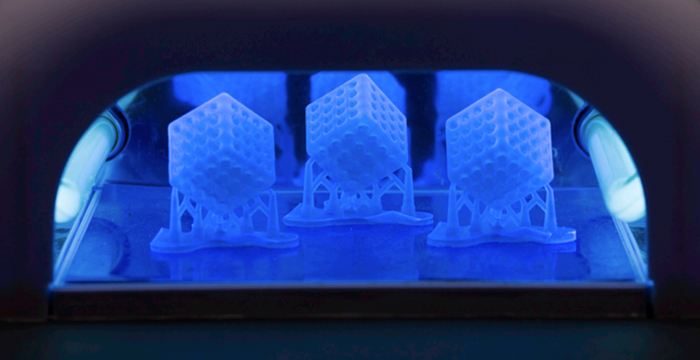

Beim Harz-3D-Druck (SLA oder DLP) hingegen werden einzelne Monomere durch die Anwendung einer Lichtquelle kovalent gebunden, was zur Bildung einer festen, ausgehärteten Polymerschicht führt. Die belichtete Schicht ist in der Regel noch nicht vollständig ausgehärtet und enthält noch ungebundene Monomergruppen. Wenn die nächste Schicht belichtet wird, ist es möglich, zusätzliche kovalente Bindungen zwischen der aktuellen und der vorherigen Schicht herzustellen. Diese Bindungen tragen zur Bildung einer viel stärkeren Netzwerkstruktur und einer stärkeren Annäherung an die Isotropie im Vergleich zur FDM-Technologie bei.

Eine weitere additive Technologie, die mit Polymeren arbeitet, ist das selektive Lasersintern (SLS). Tatsächlich garantiert diese Technik wohl die besten Ergebnisse für technische Anwendungen mit 3D-Druck. Wie der Name schon sagt, werden dabei polymere Mikropartikel Schicht für Schicht in Pulverform gesintert. In diesem Fall können die Anwender auf die in der Industrie am weitesten verbreiteten technischen Polymere wie PA11 und PA12 oder auch thermoplastische Elastomere wie TPE und TPU zurückgreifen. Mit dem SLS-3D-Druck erhält man Teile mit idealen Eigenschaften für technische Anwendungen, da sie eine hohe Isotropie und eine hohe Maßgenauigkeit aufweisen und Modelle mit komplexen Geometrien erstellt werden können. Es ist zu beachten, dass die mit der SLS-Drucktechnik hergestellten 3D-Modelle in ihrer Struktur porös sind. Im Gegensatz zu den mit FDM hergestellten Modellen ist diese Porosität jedoch gleichmäßig und wird nicht durch die Ausrichtung des Teils während des Druckvorgangs beeinflusst. Dies verleiht den Teilen eine bemerkenswerte Isotropie, da ihre realen Querschnitte zwar nicht mit ihren scheinbaren Querschnitten übereinstimmen, letztere aber in allen Richtungen einheitlich bleiben.

Nachbearbeitung

Die Nachbehandlung ist der letzte notwendige Schritt in jedem additiven Fertigungsverfahren. In diesem Zusammenhang kann sie eine Schlüsselrolle bei der Verbesserung der Verbindung zwischen den Schichten und der Verstärkung der Isotropie der Teile spielen. Im Falle des 3D-Drucks von Kunststoffen fördern Nachbehandlungstechniken, bei denen Wärme angewendet wird, wie die thermische Nachhärtung, die weitere Aushärtung der Schichten im gesamten Teil. Dies wiederum sorgt für einen höheren Grad an mechanischer Isotropie im Teil, fast so, als wäre es im Spritzguß gefertigt worden.

Nachbehandlungsverfahren für harzgedruckte Teile. (Bild: Formlabs)

Darüber hinaus können in Fällen, in denen Druckträger verwendet wurden, bei deren Entfernung einige Defekte auf der Oberfläche der Teile zurückbleiben. Deshalb können einige Nachbearbeitungsmethoden wie Polieren und Schleifen dazu beitragen, diese Unvollkommenheiten auszugleichen und eine Verformung der Teile zu vermeiden, um eine bessere Isotropie zu erreichen.

Haben Sie bereits Erfahrungen mit Isotropie beim 3D-Druck gemacht? Lassen Sie uns gerne einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: polySpectra