Exklusives Interview mit XJet über ihre Entwicklung

Vor einigen Wochen eröffnete der israelische Hersteller XJet sein Zentrum für additive Fertigung, wo er insgesamt neun industrielle 3D-Drucker präsentierte. Die NanoParticle Jetting-Technologie ermöglicht es nun, Objekte mithilfe von Flüssigkeitströpfchen herzustellen, welche mit Metall- oder Keramik-Nanopartikeln geladen sind. Im Gegensatz zu gerkömmlichen Verfahren verwendet XJet keine Pulver und hofft, den globalen Markt für additive Fertigung zu revolutionieren. Wir trafen den Vertriebsleiter Dr. Danai, welcher uns die Strategien des Unternehmens und seine zukünftigen Projekte näher erläuterte.

3DN: Können Sie sich und Ihre Verbindung zum 3D-Druck vorstellen?

Dror Danai

Mein Name ist Dr. Danai und ich bin der Chief Business Officer von XJet. Ich habe meinen Bachelor of Science in Wirtschaftsingenieurwesen und meinen MBA an der Universität Tel Aviv erhalten. Ich bin in der Druckindustrie tätig, seit ich vor fast 30 Jahren meinen Militärdienst beendet habe. Ich begann mit dem 2D-Druck und wurde vor fast 20 Jahren zum 3D-Druck „befördert“.

Damals im Jahr 2000 lebte ich in Belgien, als ich den Anruf von Hanan Gothait, damals CEO und Gründer von Objet Geometries erhielt, um in seinem Unternehmen einzusteigen. Ich wusste damals sehr wenig über den 3D-Druck, aber ich habe mich sehr schnell in die Technologie von Objet verliebt. Ich kam als VP Business Developer und leitete fast zehn Jahre lang die Marketingabteilung, sowie die direkten und indirekten Vertriebsteams.

3DN: Wie ist XJet entstanden?

Vor etwas mehr als zehn Jahren begann Objet sehr schnell zu wachsen und Hanan entschied, dass es an der Zeit war, weiter zu gehen. Er wollte ein neues Unternehmen mit der Injet-Technologie gründen. Wir nannten die Firma XJet wegen der Inkjet-Technologie und nicht, weil das Team aus ehemaligen Mitarbeiter von Objet besteht. Es ist lustig, dass einige Leute tatsächlich glauben, dass „ex-Objet“ der Ursprung des XJet Namens ist – aber es ist wahr. In dem neuen Unternehmen begann Hanan nach verschiedenen Anwendungen für die Tintenstrahltechnologie (xxx) zu suchen und entwickelte schließlich eine einzigartige Lösung auf Basis der Tintenstrahtechnologie xxx für die Keramik und Metall AM Märkte. Er arbeitete fünf Jahre lang mit einem großartigen Team von Ingenieuren und Forschern an dieser Lösung und Ende 2014 kam ich dazu.

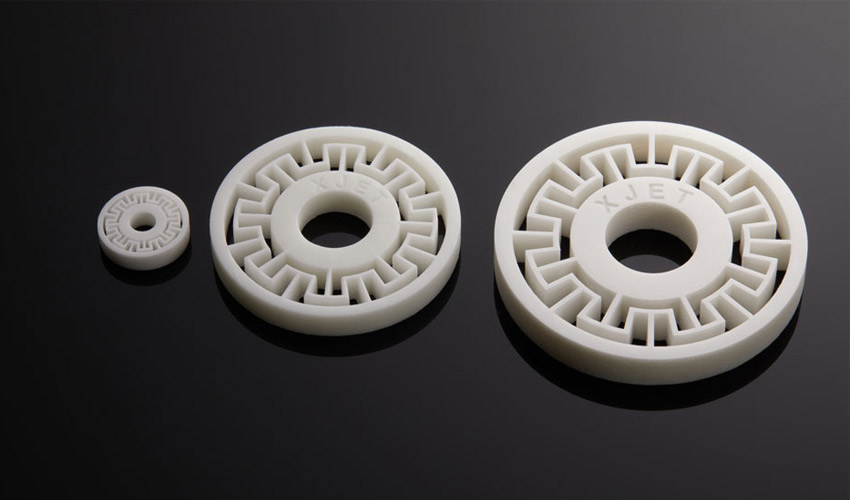

Ein 3D-gedrucktes Keramikobjekt

3DN: Welche ist die erste Maschine, die XJet entwickelt hat?

Unser erstes AM-System war die Carmel 1400. Wir haben auch eine kleinere Version, die Carmel 700. Beide Systeme sind für die Herstellung von Keramik- oder Metallteilen ausgelegt. Die Modellnummern der einzelnen Systeme spiegeln die Größe der Druckschale wieder. Der Carmel 1400 hat eine Druckschale von 50 x 28 cm und die Druckschale des Carmel 700 ist halb so groß. Die Carmel 1400 verfügt über eine der größten Druckschalen in der AM-Industrie, was bedeutet, dass sie auch die produktivste sein kann. Aber unser eigentlicher Anspruch auf Ruhm ist, dass wir 3D-Objekte mit Tinte xxx herstellen, die Metall- oder Keramik-Nanopartikel enthält – und nicht mit schmutzigen Pulvern.

Der 3D-Drucker Carmel 1400

Als wir uns entschieden haben, unsere AM-Lösung mit der Inkjet-Technologie zu entwickeln haben wir das nicht anders gemacht. Es war einfach die Technologie, die wir am besten kannten. Aber diese Entscheidung hatte einen enormen Vorteil: Sie ermöglichte es uns, die additive Fertigung mit Metall zu revolutionieren.

Wie das? Wir haben die in unserem AM-Prozess verwendeten Temperaturen revolutioniert. Wenn Sie mit den traditionellen Maschinen sintern möchten, müssen Sie eine Temperatur von mehr als 1000°C erzeugen. Und dann, wenn Sie schneller produzieren wollen, müssen Sie mehr Energie erzeugen, aber Sie arbeiten immer noch mit einem Vektor, sodass Ihre Geschwindigkeit und Flexibilität begrenzt ist. Bei XJet strahlen wir die Flüssigkeit an und verdunsten sie, wobei nur die Nanopartikel übrig bleiben. Während Sie nur 100°C benötigen, um Wasser zu verdampfen, verwenden wir dennoch mehr als 200°C, um den Prozess zu beschleunigen. Unsere Technik ist sehr sicher und erfordert keine besonderen Sicherheitsmaßnahmen, da die Nanopartikel in einer versiegelten Kartusche geliefert werden und unsere AM-Systeme sicher betrieben werden kann; ganz ohne Bedenken hinsichtlich der Aufnahme von Chemikalien oder Risiken durch statische Elektrizität. Letztendlich ist unser AM-System eher ein Drucker in Ihrem Büro als andere AM-Systeme auf dem Markt.

Dror Danai erklärt die verschiedenen Schritte der Modellierung der Druckobjekte

3DN: Können Sie uns einige Zahlen zur Leistung der Maschine angeben?

Jede Schicht die wir herstellen ist sehr fein. Unsere Keramikschicht ist 9-10 Mikrometer dick, während unsere Metallschicht nur 5-6 Mikrometer dick ist. Obwohl wir noch dünnere Schichten drucken können haben uns unsere Kunden gesagt, dass dies derzeit nicht notwendig ist, da die Qualität der feinen Details und der glatten Oberflächen unserer Druckteile bereits besser als bei herkömmlichen AM-Systemen ist.

Jedes Carmel-System verfügt über 24 Druckköpfe, die sowohl das Baumaterial, als auch das Trägermaterial strahlen (xxx). Jeder Druckkopf hat 512 Düsen, was jedem System insgesamt mehr als 12.000 zusammenwirkende Düsen gibt. Jede Düse strahlt fast 20.000 Tropfen pro Sekunde, sodass wir mehr als 200 Millionen Tropfen pro Sekunde auf einer einzigen Maschine strahlen können! Und die Druckgeschwindigkeit ist NICHt abhängig von der Anzahl der Objekte, die Sie auf einem Fach drucken müssen.

3D-gedruckte Metallobjekte

Viele Technologien wie Laser müssen mit Partikeln gleicher Größe arbeiten, die perfekt kugelförmig sind. Im Gegensatz dazu arbeiten wir mit stochastischen Partikeln unterschiedlicher Größe und Form, um nach den endgültigen Sintern eine volle Dichte zu erreichen – wie in einem perfekten Puzzle! Wenn Sie unter dem Mikroskop schauen ist es schwer zu sagen, ob ein Teil auf traditionelle Weise oder auf dem XJet Carmel AM-System hergestellt wurde.

3DN: Wie sieht die Nachbearbeitung aus?

Wir haben eine einfache Post-Printing-Lösung erstellt, in der Sie Ihr 3D-Druckobjekt in einen Behälter (ein „Bad“) mit wasserbasierter Lösung geben. Die löslichen Stützstrukturen lösen sich mühelos auf. So einfach ist das. Danach legen Sie das Objekt zum Sintern in einen Ofen. Übriges, die meisten unserer Industriekunden haben diesen Ofen bereits, sodass sie nichts neues kaufen müssen.

Ein wesentlicher Vorteil der XJet-Lösung ist, dass sie eine kontinuierliche Produktion ermöglicht. Nachdem die Objekte gedruckt wurden, enfernen Sie das Fach mit den Objekten, geben es in die Lösung, um das Trägermaterial zu entfernen und legen ein neues Fach leer in den Drucker. Die Zeit im „Bad“ oder im Ofen erfordert nicht, dass Sie Ihre Produktion für mehr als ein paar Augenblicke stilllegen müssen – und vermeidet so die Kosten für Produktivitätsverluste, da der Drucker bereits den nächsten Auftrag drucken kann.

3DN: Haben Sie Pläne, ein weiteres kompatibles Material zu entwickeln?

Ja, die haben wir. Wir haben am Hauptsitz von XJet ein großes AM-Zentrum gebaut, nur um neue Tinten mit neuen Keramik- und Metallmaterialien zu entwickeln. Der gesamte Prozess, von der Erstellung der Tinte xxx bis zur Optimierung der Parameter des AM-Systems braucht viel Zeit. Heute schätzen wir, dass es zwölf Monate dauert, bis wir eine neue Materialfarbe erstellt und getestet haben. Wir hoffen, diese Zeit auf weniger als neun Monate zu verkürzen. In unserem neuen Zentrum für additive Fertigung können wir an mehr Materialien arbeiten, da das F&E-Team die verschiedenen Systeme nutzen kann um parallel zu arbeiten und verschiedene Richtungen zu erkunden. Damit werden wir die Entwicklung neuer Metalle und Keramiken deutlich beschleunigen können.

3DN: Wie sehen Sie die Zukunft der additiven Fertigung?

Im Gegensatz zum Prototypign denke ich, dass wir in Bezug auf die Direktfertigung und Produktion noch viel zu lernen haben. Ich glaube nicht, dass die gesamte Fertigung irgendwann additiv werden wird, aber die Technologie wird definitiv ihr schnelles Wachstum fortsetzen. Es gibt unendlich viele Möglichkeiten für die Weiterentwicklung von AM, sei es in Bezug auf Anpassung, On-Demand-Produktion, Verbesserung der Lieferkette, geometrische Komplexität oder mehr. Das Wachstum der additiven Fertigung wird die Welt nicht über Nacht verändern, aber es schreitet voran und wird viele Branchen betreffen. Ich denke, dass Massenanpassung und geometrische Komplexität die Hauptvorteile der additiven Fertigung sind und das größte Versprechen der Technologie darstellen.

Was halten Sie von der Entwicklung von dem israelischen Unternehmen XJet? Teilen Sie uns Ihre Meinung mit und hinterlassen Sie uns ein Kommentar unten oder auf Facebook, Twitter oder Google+. Und denken Sie daran sich für unseren wöchentlichen Newsletter kostenlos anzumelden, um keine Neuigkeiten im 3D-Druck mehr zu verpassen!