Wie verwendet Porsche die additive Fertigung?

Vor einigen Wochen präsentierte der Automobilhersteller Porsche 3D-gedruckte Kolben für den Motor des Porsche 911 GT2 RS. Die additive Fertigung hat es dem Unternehmen insbesondere ermöglicht, das Gesamtgewicht des Teils sowie die Vorlaufzeiten zu reduzieren und die Gesamtleistung des Autos zu steigern. Dies sind Vorteile, die im heutigen Automobilsektor sehr gefragt sind, der zunehmend auf additive Fertigung ausgerichtet ist, die einen viel höheren Grad an Komplexität und Innovation bietet als einige traditionelle Methoden. Wir haben Frank Ickinger, Projektleiter bei Porsche im Bereich additive Fertigung, kontaktiert, um mehr über den Einsatz der additiven Fertigung zu erfahren.

3DN: Können Sie sich und Ihre Verbindung zum 3D-Druck vorstellen?

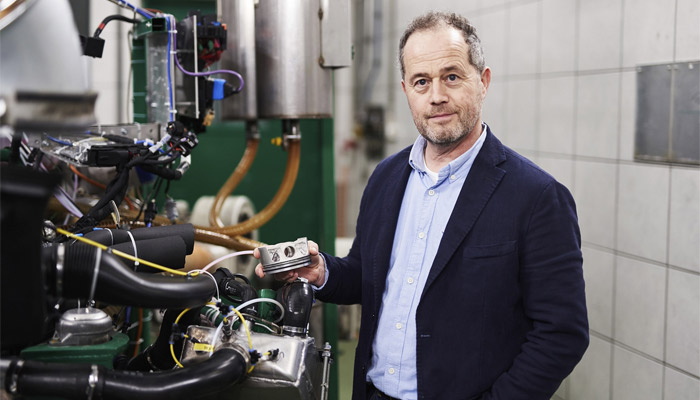

Mein Name ist Frank Ickinger, und ich arbeite im Bereich Advanced Powertrain Development. Ich bin verantwortlich für die konzeptionelle Arbeit an Antriebssystemen und zuständig für alle neuen Entwicklungsmethoden und -technologien für Antriebssysteme. Derzeit loten wir das Gesamtpotenzial der additiven Fertigung bei Porsche aus, insbesondere für diese Fahrzeugkomponenten.

Frank Ickinger hält 3D-gedurckte Kolben in der Hand (Bildnachweis: Porsche)

3DN: Können Sie uns erklären inwiefern Porsche bereits den 3D-Druck einsetzt?

Wir setzen seit Anfang der 90er Jahre additive Fertigungsverfahren ein. Damals nannte man es Rapid Protoyping. Seitdem verwenden wir diese für unsere Prototypen im Entwicklungsprozess von Kunststoffen und Metallen. Es handelt sich heute um eine Technologie, die auf dem besten Weg zur Industrialisierung ist, und deshalb prüfen wir ihr volles Potenzial für Porsche. Wir haben drei Geschäftsbereiche: Produktinnovation, Prozessinnovation und neue Geschäftsmodelle. Produktinnovation bedeutet, dass der Schwerpunkt auf dem Produkt liegt, wie Leichtigkeit, Funktionsintegration usw., insbesondere bei unseren Kleinserien und Sonderanfertigungen wie z.B. GT-Autos. Prozessinnovation bedeutet agile Entwicklung, dezentralisierte Produktion etc. Zu den neuen Geschäftsmodellen gehört beispielsweise die Tatsache, dass wir für unsere Kunden spezielle Produkte für die von ihnen bestellten Autos drucken, usw. Wir verwenden alle Arten von Technologien und Materialien, weil wir keinen eigenen Maschinenpark im Haus haben. Wir verfügen lediglich über eine kleine Anzahl von 3D-Kunststoffdruckern für die Prototyping-Abteilung. Wir verfolgen die Fortschritte und Neuigkeiten der verschiedenen Prozesse auf dem Markt sehr genau.

3DN: Kürzlich haben Sie bekannt gegeben, dass Porsche Kolben per 3D-Druck gefertigt haben. Welche Vorteile bietet dies?

Wir möchten die additive Fertigung in erster Linie für unsere kleinen, niedrigvolumigen Serien wie z.B. GT-Fahrzeuge einsetzen. Diese Autos bieten im Allgemeinen mehr Leistung und Effizienz. Es ist daher notwendig, bestimmte Teile leistungsfähiger zu gestalten. Mit dem Projekt GT2 RS-Kolben wollten wir herausfinden, ob es möglich ist, mit Hilfe des 3D-Drucks Teile des Triebwerks, die wie ein Kolben hoch beansprucht werden, zu konstruieren und alle Vorteile dieser Technologie zu nutzen. Deshalb haben wir den Kolben leichter gemacht (10 % weniger Gewicht) und einen Kühlkanal eingebaut, um die Temperatur zu senken, was zu einer höheren Effizienz beiträgt.

Bildnachweis: Porsche

3DN: Welchen Herausforderungen sind Sie dabei begegnet?

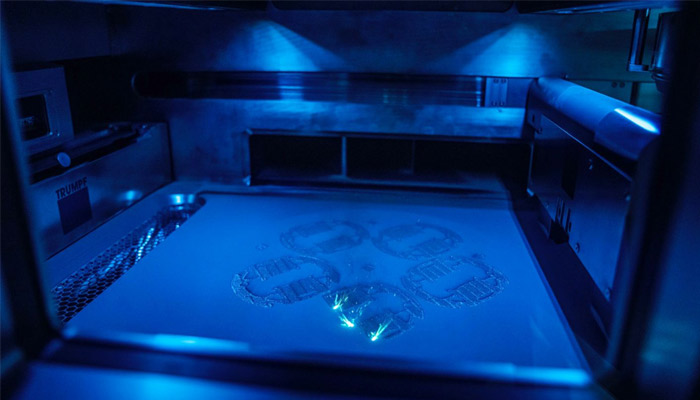

Die Schwierigkeiten betrafen Material- und Prozessparameter. Wir haben für die Gusskolben eine spezielle Aluminiumlegierung von Mahle verwendet, um die besten Eigenschaften für diese spezielle Anwendung zu erzielen. Wir mussten daher neue Parameter für die Druckvorgänge festlegen, was von unserem Fertigungspartner Trumpf durchgeführt wurde. Dies war nicht einfach.

Für die Konstruktion der Kolben wurden die 3D-Drucker von Trumpf eingesetzt.

3DN: Welche DFAM haben Sie dabei Verwendet?

Wir haben eine End-to-End-Konstruktionsmethode entwickelt, von CATIA über STL-Dateien bis hin zur topologischen Optimierung, zurück zu CATIA, bei der wir die topologische Optimierung neu entwerfen und dann in die 3D-Druckersoftware gehen, um die Stützstruktur zu überprüfen. Es ist ein Prozess, der sich wiederholt, bis wir die endgültige Geometrie erhalten. Diese Methode funktioniert sehr gut.

Bildnachweis: Porsche

3DN: Wie denken Sie über die Zukunft der additiven Fertigung in der Automobilindustrie?

Ich bin mir sicher, dass die additive Fertigung spätestens in zehn Jahren ein integraler Bestandteil der Automobilentwicklung und -produktion sein wird. Seien Sie gespannt, es wird sicher früher als erwartet geschehen! Weitere Informationen über unsere 3D-gedruckten Kolben finden Sie hier.

Was denken Sie über die additive Fertigung bei Porsche? Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter, um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf LinkedIN und auf Youtube zu finden!