Integration der FGF-Technologie zur Erfüllung industrieller Anforderungen

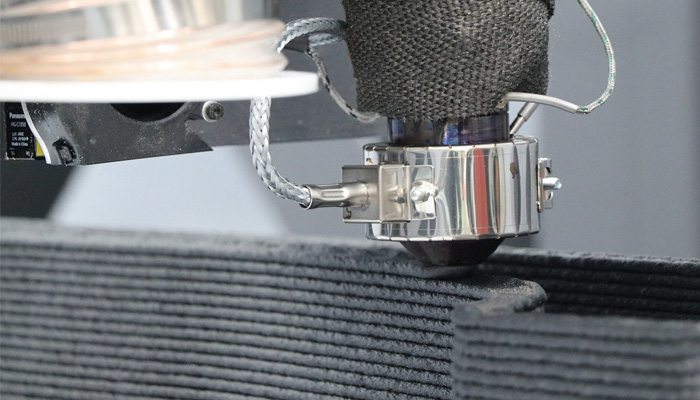

Large Format Additive Manufacturing (LFAM) durch direkte Granulat-Extrusion, auch FGF (Fused Granular Fabrication) genannt, ist eine Technologie, die bis vor Kurzem große Investitionen erforderte, nicht immer leicht umzusetzen war und auch gewisse Einschränkungen in Bezug auf Design und Bearbeitung aufwies. Bei dieser Produktionsmethode wird geschmolzenes Kunststoffgranulat Schicht für Schicht auf ein Druckbett extrudiert, um nach und nach das 3D-Objekt zu erzeugen. Dazu wird das Kunststoffgranulat dem Extrusionskopf zugeführt, der es erhitzt und zu einer homogenen, geschmolzenen Kunststoffmasse presst. Auf diese Weise führt eine höhere Systemleistung zu einer höheren Baugeschwindigkeit, aber auch zu einer geringeren Oberflächenqualität und andersherum.

Discovery 3D Printers, die Abteilung für additive Fertigung von CNC Bárcenas, ist auf die Entwicklung professioneller Lösungen auf Basis der FGF-Technologie spezialisiert. CEO Francisco Bárcenas sagt über seine Unternehmensentwicklung: „Die wachsende und vielfältige Marktnachfrage hat uns dazu veranlasst, immer individuellere und auch wirtschaftlichere Lösungen anzubieten, damit mehr Kunden Zugang zu dieser Technologie erhalten„. Tatsächlich hat das Unternehmen mit Sitz in Valdepeñas, Spanien im Jahr 2016 den Super Discovery 3D Printer auf den Markt gebracht – eine Maschine mit der additiven Fertigungstechnologie FGF, welche sich damit als Pionier in Europa durchsetzen konnte. Die Maschine hatte ein anfängliches Volumen von 3,25m³ (1,3 x 2,5 x 1), und ihr erster Kunde war das spanische Rüstungsunternehmen Navantia, als Teil seiner „Shipyard 4.0“-Strategie.

Links: Francisco Bárcenas. Rechts: der Super Discovery 3D Printer. (Bildnachweis: Discovery 3D Printers)

Angesichts der Marktbedürfnisse und der Anfragen einiger Kunden entschied sich das Unternehmen im Jahr 2019 für die Entwicklung von Modellen mit höherer Produktion (bis zu 10 kg pro Stunde) und einem Volumen von 11,25 m³. Auf diese Weise ist es gelungen, den bisher größten 3D-Drucker in Europa zu schaffen. Francisco erklärt: „Mehrere unserer Kunden stellten uns vor wichtige Herausforderungen im Zusammenhang mit der Herstellung einiger Endteile und Werkzeuge – z. B. hinsichtlich der Formen – die früher durch maschinelle Verfahren verwirklicht wurden. Seit 2009 stellen wir CNC-Fräsmaschinen her und deshalb haben wir uns überlegt, sowohl additive als auch subtraktive Fertigungstechnologien zu kombinieren.“

So entstand die Super Discovery 3D Printer Workstation. Dabei handelt es sich wieder um ein Pioniergerät, dessen erster Kunde die Prototyping-Abteilung der UNEX-Gruppe war. Mittlerweile hat die Super Discovery 3D Printer Workstation weitere internationale Kunden, wie die Konstruktionsabteilung der belgischen Willy-Naessens-Gruppe oder die Technische Hochschule Brandenburg. Parallel dazu entdeckte CNC Bárcenas durch die Verbindung mit privaten Unternehmen, Universitäten und Technologiezentren neue Bedürfnisse in Bezug auf das Design der Teile, die Erforschung neuer Materialien sowie Platz- und Budgetbeschränkungen. So entstand im Jahr 2020 der Prototyp des Super Discovery 3D Printer Compact – ein Gerät mit allen Vorteilen des Standardmodells, aber mit kleineren Abmessungen (1.000 x 800 x 500 mm) und einem wesentlich günstigeren Preis.

Links: die Compact-Version des Super Discovery 3D Printer. Rechts: die Hybrid-Version. (Bildnachweis: Discovery 3D Printers)

Eine Besonderheit, die das Unternehmen ausmacht, ist die Fähigkeit, maßgeschneiderte Lösungen für jedermann anzubieten und sogar verschiedene Technologien in einem einzigen Gerät zu kombinieren. Neben der bereits erwähnten Workstation war die jüngste Herausforderung des spanischen Teams die Entwicklung seines Super Discovery 3D Printer Hybrid-Modells, das zusammen mit dem direkten Pellet-Extrusionssystem einen zweiten Filament-Extruder enthält. Beide Technologien (FGF und FDM) können sowohl im selben Auftrag als auch einzeln verwendet werden, sodass Sie das Beste aus diesem 3D-Drucker herausholen können.

Mit dem gleichen Druckvolumen wie das Compact-Modell und einer Produktion von bis zu 2 kg pro Stunde ermöglicht das Hybrid-Modell den Anwendern die Herstellung komplexerer Teile mit besserer Auflösung – und das zu einem sehr wettbewerbsfähigen Preis, der nicht nur für die Großindustrie, sondern auch für KMU, Technologiezentren, Bildungseinrichtungen usw. erreichbar ist. Mit dem Super Discovery 3D Printer Ökosystem ist die additive Fertigung von großen Teilen wie Werkzeugen, Formen, Prototypen und Kleinserien von End- oder Ersatzteilen in kurzer Zeit und zu deutlich geringeren Kosten nun auch für den professionellen Anwender, Forscher oder Lehrer möglich. Weitere Informationen finden Sie auf der Website des Herstellers.

Was halten Sie von den FGF-Lösungen, die von Discovery 3D Printers entwickelt wurden? Lassen Sie uns zu diesem Thema gerne einen Kommentar da, oder teilen Sie uns Ihre Meinung auf Facebook, Twitter, LinkedIN oder Xing mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.