Infill: Der Schlüssel für perfekt ausbalancierte 3D-Drucke

Infill (bzw. die Füllung) erfüllt im 3D-Druck einen wichtigen Zweck, da es eine präzise Kontrolle über die innere Struktur der gedruckten Teile ermöglicht. Im Gegensatz zu herkömmlichen Fertigungsverfahren wie dem Spritzguss oder der subtraktiven Fertigung ermöglicht der 3D-Druck die Erstellung komplizierter Infill-Muster und eine einstellbare Infill-Dichte. Infill bezieht sich auf die innere Struktur eines 3D-gedruckten Teils, die für Halt, Festigkeit und Steifigkeit sorgt und gleichzeitig das Gewicht und die physikalischen Eigenschaften des Teils beeinflusst. Die Erzeugung von Infill wird mithilfe eines Slicer-Programms durchgeführt, das ein 3D-Modell in Anweisungen für den 3D-Drucker übersetzt.

Mit dem Verständnis der Bedeutung der Füllung im 3D-Druck ist es wichtig zu erkennen, dass das Erlernen von Füllungen für Anfänger einige Herausforderungen mit sich bringt. Diese Herausforderungen bestehen darin, verschiedene Muster zu verstehen, die richtige Dichte auszuwählen, Überhänge zu verwalten, Unvollkommenheiten zu minimieren, die Druckeinstellungen zu optimieren und praktische Erfahrungen zu sammeln. Indem wir uns mit diesen Feinheiten beschäftigen, können wir die notwendigen Fähigkeiten entwickeln, um diese Herausforderungen zu meistern und optimale Ergebnisse zu erzielen. Mit diesem Leitfaden möchten wir Ihnen wichtige Grundinformationen näher bringen, die Ihnen helfen, sich in den Einzelheiten des Verfahrens zurechtzufinden und erfolgreiche 3D-Drucke zu erstellen.

Was ist die Infill-Dichte?

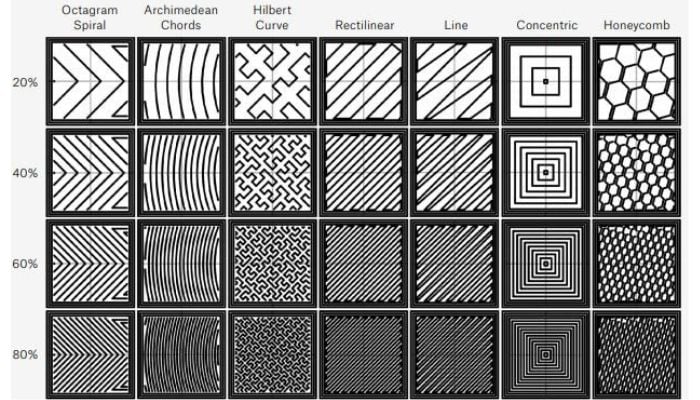

Die Infill-Dichte bezieht sich auf die „Fülle“ des Innenraums eines gedruckten Teils und wird in der Regel als Prozentsatz zwischen 0 und 100 % angegeben. Eine geringere Dichte führt zu einem hohleren Teil, was das Gewicht und den Materialverbrauch reduziert, aber möglicherweise zu Einbußen bei der Festigkeit führt. Andererseits führt eine höhere Dichte zu einem massiveren Innenraum und erhöht das Gewicht und die Festigkeit des Teils. Die Wahl der Infill-Dichte hängt von den spezifischen Anforderungen des Drucks ab. Für Standarddrucke, die keine außergewöhnliche Festigkeit erfordern, wird eine Dichte von 15-50 % empfohlen. Dieser Bereich bietet ein ausgewogenes Verhältnis zwischen Druckzeit, Materialverbrauch und Festigkeit. Für funktionale Drucke, die zusätzliche Festigkeit erfordern, ist eine höhere Fülldichte von mehr als 50 % ratsam, wobei 100 % das Maximum ist. Allerdings erhöhen sich durch höhere Dichten die Druckzeit und der Materialverbrauch.

Bei Figuren und Modellen, die nur für Ausstellungszwecke bestimmt sind, ist eine Fülldichte von 0-15 % ausreichend. Dies ermöglicht schnellere Drucke und einen geringeren Materialverbrauch bei gleichzeitigem Verlust an Festigkeit. Beim Druck von flexiblen Materialien wie TPU kann jede Dichte verwendet werden, wobei höhere Dichten jedoch zu einer geringeren Flexibilität führen.

Füllungen mit unterschiedlicher Dichte (Bild: Triplaxis)

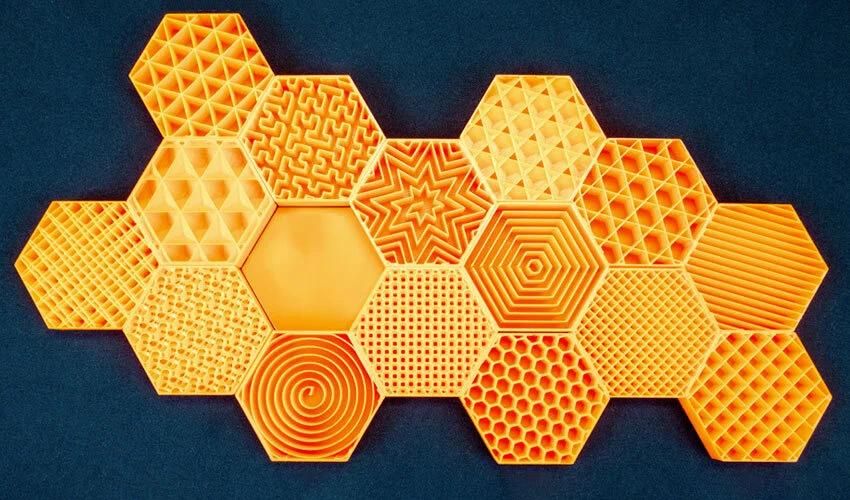

Infill-Muster und Anwendungen für den 3D-Druck

Neben der Infill-Dichte wirkt sich auch die Wahl des Musters auf die Eigenschaften des gedruckten Teils aus. Verschiedene Slicer-Programme bieten eine Vielzahl von Mustern an, die von einfachen Linien bis zu komplexen geometrischen Formen reichen. Jedes Muster hat eigene Eigenschaften, die sich auf Festigkeit, Druckzeit, Gewichtsbelastung und Flexibilität auswirken.

Linien

Dieses Muster besteht aus Linien, die in eine Richtung gedruckt werden und für eine zweidimensionale Festigkeit sorgen. Es ist für schnelle Drucke geeignet, verbraucht weniger Material und hält das Gewicht relativ gering.

Wabenmuster

Das Wabenmuster erzeugt eine optisch ansprechende Struktur, die an eine Bienenwabe erinnert. Es bietet eine mittlere Festigkeit und eignet sich für halbschnelle Drucke bei gleichzeitiger Materialersparnis. Wabenfüllungen werden oft bevorzugt, wenn Gewichtsreduzierung eine Priorität ist, und eignen sich daher für Anwendungen in der Luft- und Raumfahrt oder im Leichtbau.

Raster

Ähnlich wie bei Linien besteht das Rastermuster aus zweidimensionalen Linien, die in jeder Schicht gedruckt werden und für zweidimensionale Stärke sorgen. Es bietet ein ausgewogenes Verhältnis zwischen Stärke, Materialverbrauch und Druckzeit. Rasterfüllungen sind vielseitig und werden häufig verwendet, wenn eine moderate strukturelle Unterstützung erforderlich ist.

Dreiecke

Das Dreiecksmuster zeichnet sich durch sich überschneidende Dreieckslinien aus, die in der XY-Ebene für zweidimensionale Festigkeit sorgen. Es eignet sich für Drucke, die Festigkeit erfordern.

Tri-Hexagon

Dieses Muster kombiniert Linien, die in der XY-Ebene in drei Richtungen verlaufen, so dass sechseckige Muster mit dazwischen liegenden Dreiecken entstehen. Es bietet Stärke in zwei Dimensionen und ist für starke Drucke geeignet.

Kubisch

Das kubische Muster besteht aus gestapelten Würfeln, die um 45 Grad um die X- und Y-Achse geneigt sind und wie Dreiecke aussehen. Es bietet eine ausgezeichnete Festigkeit in drei Dimensionen.

Oktett

Das Oktettmuster ähnelt dem kubischen Muster, besteht aber aus Quadraten anstelle von Dreiecken. Es bietet dreidimensionale Stärke und ist optisch ansprechend.

Gyroid

Das Gyroid-Muster ist optisch auffallend und zeichnet sich durch unregelmäßige konkave Krümmungen aus, die sich überschneiden. Es sorgt für ein ausgewogenes Verhältnis zwischen Festigkeit, Materialverbrauch und Druckzeit. Die gyroide Füllung ist vorteilhaft, wenn die strukturelle Integrität von entscheidender Bedeutung ist, da sie eine verbesserte Tragfähigkeit bietet und das Risiko einer Delaminierung verringert.

Bild: B&C Digital Fabrication Solution

Bei der Auswahl des idealen Füllmusters ist es wichtig, die spezifischen Vorteile der einzelnen Muster in Bezug auf Festigkeit, Gewicht, Druckzeit, Flexibilität und Auftrieb zu berücksichtigen. Standarddrucke profitieren in der Regel von Gitter- oder Dreiecksmustern, während Funktionsdrucke von Mustern wie kubisch, gyroid oder octet profitieren können. Füllmuster wie gyroid oder konzentrisch sind ideal für Objekte geeignet, die eine hohe Festigkeit oder Tragfähigkeit erfordern und eine verbesserte strukturelle Integrität bieten. Andererseits zeichnet sich die Wabenfüllung durch Gewichtsreduzierung aus, da sie eine effiziente Materialnutzung und leichte Eigenschaften bietet. Linienmuster werden häufig für Figuren und Modelldrucke verwendet, um den Druckprozess zu beschleunigen, während konzentrische Muster für flexible Drucke geeignet sind, da sie bei minimalem Materialverbrauch eine hohe Festigkeit bieten. Für allgemeine Drucke, bei denen ein Gleichgewicht zwischen Festigkeit, Geschwindigkeit und Materialverbrauch angestrebt wird, erweist sich das Gitterinfill-Muster oft als die richtige Wahl.

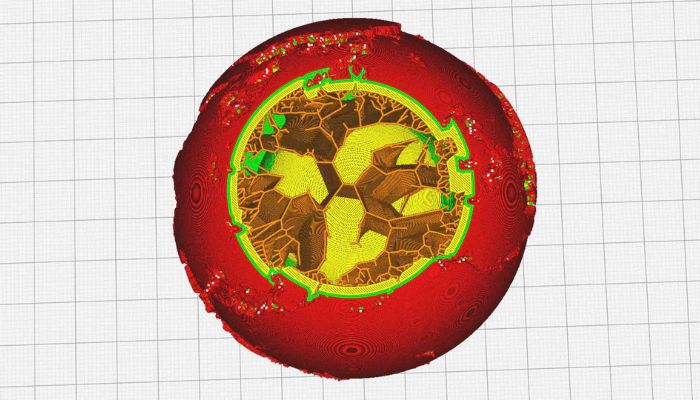

UltiMaker’s Lightning Infill

Lightning Infill, eine neue Infill-Option, ist das erste intelligente Verfahren, das nativ in einen Slicer integriert ist und als Open-Source-Option von UltiMaker Cura zur Verfügung gestellt wird. Es stellt einen einzigartigen Ansatz für den 3D-Druck dar, indem es dynamisch interne Stützen auf der Grundlage der Modellgeometrie erzeugt. Im Gegensatz zu herkömmlichen Mustern reduziert Lightning Infill den Filamentverbrauch und die Druckzeit, indem es eine teilweise hohle Struktur beibehält, während es vor allem das Dach des Modells verstärkt. Obwohl das Lightning Infill nicht für Anwendungen mit hoher Festigkeit oder Tragfähigkeit konzipiert ist, bietet es erhebliche Vorteile in Bezug auf die Filamenteffizienz und das Rapid Prototyping für ornamentale oder visuell ansprechende Drucke. Während andere Infill-Muster für funktionale und belastbare Teile empfohlen werden, erweist sich Lightning Infill als wertvoll für Szenarien, bei denen ein geringerer Materialverbrauch und schnelleres Drucken im Vordergrund stehen.

Ein Beispiel für Lightning Infill (Bild: Ultimaker)

Stärke, Vielseitigkeit und Präzision im 3D-Druck mit Infill

Das Verfahren ist bei der additiven Fertigung von wesentlicher Bedeutung für die Herstellung strukturell solider Teile. Es verbessert nicht nur die physikalischen Eigenschaften des Teils, sondern bietet auch Unterstützung und Verbindungen zwischen Druckbereichen in komplexen Formen. Während es möglich ist, einfache Formen ohne Füllung oder mit reduziertem Infill zu drucken, ist es im Allgemeinen für Standard- und Funktionsteile notwendig. Es gewährleistet die Festigkeit, Struktur und Gewichtsverteilung des gedruckten Objekts.

Um ein gleichmäßiges Ergebnis zu erzielen und sichtbare Abdrücke auf der Oberfläche des Modells zu vermeiden, die durch die Füllung verursacht werden, können mehrere Einstellungen vorgenommen werden. Die Wandstärke ist ein kritischer Faktor, da dünne Wände zu Abdrücken führen können, insbesondere in den oberen Bereichen des Modells. Eine Erhöhung der Wandstärke oder der Anzahl der oberen und unteren Schichten kann dieses Problem abmildern. Der Prozentsatz der Überlappung bestimmt die Menge der über den Umfang des Modells gedruckten Füllung und wirkt sich auf die Widerstandsfähigkeit der Wand aus. Eine Anpassung der Überlappung kann die Abdrücke verringern, wobei ein optimaler Wert von etwa 10 % gilt. Die Druckreihenfolge, insbesondere die Aktivierung von „Füllung vor den Wänden“, kann die Oberflächenqualität von Überhängen verbessern, kann aber kleine Abdrücke auf den Seitenflächen des Teils hinterlassen.

Das Verständnis der Beziehung zwischen Dichte, Muster und anderen Druckparametern ermöglicht es 3D-Druck-Enthusiasten und -Profis, ihre Drucke für spezifische Anforderungen zu optimieren. Durch die sorgfältige Auswahl der geeigneten Einstellungen können Sie die gewünschte Festigkeit, das Gewicht, die Struktur und andere Eigenschaften Ihrer 3D-Druckteile erreichen.

Haben Sie schon Erfahrungen mit Infill gemacht? Lassen Sie uns gerne einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: Prusa3D