Interview: igus über lebensmittelkonforme Kunststoffe für den 3D-Druck

In der Lebensmittelverarbeitung und in den Supermärkten sind Keime und Krankheitserreger allgegenwärtig. Umso wichtiger ist es, dass es innerhalb der EU einheitliche Regelungen für gesetzliche Hygienestandards gibt. Diese Normen sorgen dafür, dass die Ausbreitung von Krankheiten so gut wie möglich reduziert werden kann. Um den Mensch und die Umwelt zu schützen, bedarf es neben der Betriebs- und Produkthygiene auch innovativer Materialien, welche aufgrund ihrer Beschaffenheit und Oberflächenstruktur darauf abzielen, die Detektion von womöglich abgelösten Resten des Kunststoffes im Lebensmittel zu erleichtern. Dieses Ziel verfolgt auch die igus GmbH, welche zu den weltweit führenden Herstellern im Bereich Energiekettensysteme und Polymer-Gleitlager zählt. Denn zum Materialsortiment gehören lebensmittelkonforme Kunststoffe, welche sich für den Einsatz in lebensmittelverarbeitenden Maschinen und Produktionsabläufen eignen. Um mehr über die 3D-Druck-Polymere herauszufinden, haben wir uns mit Tom Krause, Leiter der additiven Fertigung bei igus, im Rahmen eines aufschlussreichen Interviews unterhalten.

3DN: Können Sie sich und Ihre Verbindung zum 3D-Druck kurz vorstellen?

Mein Name ist Tom Krause und ich bin der Leiter des Geschäftsbereiches der Additiven Fertigung bei der igus GmbH. Ich beschäftige mich mit dem Thema Additive Fertigung bereits seit 2013 – zuerst nur als Hobby und kurz danach auch bei igus mit der Entwicklung von selbstschmierenden Gleitlagermaterialien für den 3D-Druck. Mittlerweile produzieren wir in Köln additiv mehr als 150.000 Verschleißteile pro Jahr, beispielsweise Gleitlager, Zahnräder oder Antriebsmuttern. Dazu kommen seit 2019 noch die igus Niederlassungen in den USA und China, die auch vor Ort langlebige Kunststoffbauteile im 3D-Druck herstellen.

3DN: Im Material-Sortiment von igus finden sich auch lebensmittelkonforme Kunststoffe. Können Sie uns erklären was diese von anderen unterscheidet?

Wir bei igus beschäftigen uns ausschließlich mit sogenannten „motion plastics“, das sind Tribo-Polymere für bewegte Anwendungen. Das können Gleitlager, Zahnräder, Antriebsmuttern oder Sondergleiter sein oder auch Energieketten und Low-Cost-Roboter. Das Anwendungsfeld ist also sehr breit. Unsere 3D-Druck-Materialien sind wie alle igus Kunststoffe selbstschmierend und zudem bis zu 50-mal abriebfester als Standard-3D-Druckmaterialien. Das ist unser Haupt-Unterscheidungsmerkmal, das uns von anderen Werkstoffen in der additiven Fertigung abhebt. Dasselbe gilt auch für unsere lebensmittelkonformen Kunststoffe, mit dem einzigen Unterschied, dass diese zusätzlich noch lebensmittelkonform nach FDA und EU 10/2011 sind.

3DN: Seit diesem Jahr vertreiben Sie mit dem iglidur I151 tribofilament auch ein blaues, lebensmittelkonformes 3D-Druck Material. Wodurch zeichnet sich dieses aus?

iglidur I151 ist eine neu entwickelte Variante von unserem bestehenden Material iglidur I150. iglidur I150 ist unser meist verkauftes tribofilament, da dies leicht zu verarbeiten ist und dennoch eine sehr hohe Verschleißfestigkeit besitzt. Auch iglidur I150 hat bereits eine Lebensmittelkonformität nach EU 10/2011. iglidur I151 ist demgegenüber zusätzlich noch FDA-konform, was insbesondere außerhalb der EU gefordert wird und demnach für jeden Anlagenhersteller interessant ist, der auch außerhalb der EU seine Anlagen verkauft. Darüber hinaus ist iglidur I151 blau, so wie es in der Lebensmittelindustrie gefordert wird, um eine optische Detektierbarkeit zu gewährleisten.

Das iglidur I151 ist FDA-konform. (Bildnachweis: igus)

3DN: Für welche Anwendungszwecke bzw. Bereiche kann das iglidur I151 tribofilament eingesetzt werden? Gibt es bereits erste konkrete Beispiele?

Durch die Lebensmittelkonformität, die einfache Verarbeitbarkeit und die sehr hohe Verschleißfestigkeit ist es besonders für die Fertigung von Gleitlagern, Zahnrädern, Antriebsmuttern, Greifern und allem anderen, was in lebensmittelverarbeitenden Anlagen verschleißfest sein muss, interessant. Zudem ist es auch für Betreiber von solchen Anlagen interessant, da Ersatzteile schnell vor Ort hergestellt und auf diese Weise die Stillstandszeiten reduziert werden können. Hierbei helfen auch die CAD-Konfiguratoren von igus, um schnell an das 3D-Modell zu kommen.

3DN: Was müssen Anwender bei der Lagerung und beim Druck von lebensmittelkonformen Kunststoffen beachten?

Hier gilt es in erster Linie zu verhindern, dass das Filament verschmutzt wird. Grundsätzlich sollten alle Teile, die mit dem Filament in Berührung kommen, frei von Rückständen sein. Eine trockene Lagerung ist darüber hinaus äußerst hilfreich. Durch die Trocknung wird verhindert, dass im Filament enthaltene Feuchtigkeit beim Aufschmelzen in der Düse das Material degradiert und Lufteinschlüsse begünstigt. Das sorgt dafür, dass die Oberflächenbeschaffenheit und die Qualität gleich bleiben. Eine gute Faustregel ist eine Trocknungstemperatur, die die maximale Anwendungstemperatur des Kunststoffes nicht übersteigt, aber auch die Kunststoffspule nicht beschädigt. Die Trocknung kann beispielsweise in einem haushaltsüblichen Umluftofen durchgeführt werden.

3DN: Planen Sie in Zukunft die Entwicklung weiterer lebensmittelkonformer Kunststoffe?

Ja, wir arbeiten ständig an der Entwicklung neuer Kunststoffe und Prozesse, um unser 3D-Druck-Angebot attraktiver zu gestalten. Eines der nächsten Projekte sind neue Materialien mit höheren Anwendungstemperaturen. Darüber hinaus ist ein weiteres Ziel, dass unsere Werkstoffe noch besser berechenbar sind. So möchten wir den bestehenden Lebensdauerrechner für 3D-Druck-Gleitlager und 3D-Druck-Zahnräder erweitern und ihn noch präziser machen.

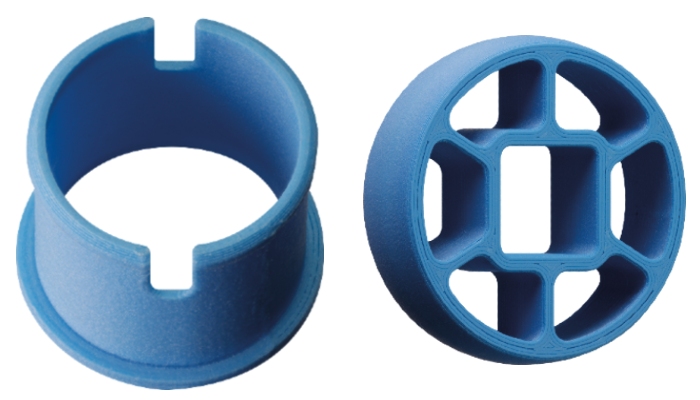

Mit dem iglidur I151 gedruckte Teile (Bildnachweis: igus)

3DN: Haben Sie noch einen letzten Ratschlag für unsere Leserschaft?

Abschließend möchte ich den Lesern noch mitgeben, dass man natürlich nicht für alle Konstruktionen verschleißfreie Tribo-Kunststoffe braucht. Aber genau dort, wo viel Bewegung ist, ist es eine gute Investition, um seine Anwendung langlebiger zu machen. Denn die schönste, innovativste Idee nützt eben nichts, wenn sie nach kurzer Zeit nicht mehr funktioniert.

Haben Sie bereits Erfahrung mit lebensmittelkonformen Kunststoffen von igus? Lassen Sie uns dazu gerne einen Kommentar da oder teilen Sie uns Ihre Meinung auf Facebook, Twitter, LinkedIN oder Xing mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: igus