Wie die additive Fertigung einem uralten Handwerk unter die Arme greift – Harris Tweed setzt auf 3D-Druck

Seit Jahrhunderten weben die Bewohner der Äußeren Hebriden in Schottland wunderschöne Stoffe, die heutzutage weltweit als Harris Tweed bekannt sind. Das komplizierte Handwerk wird von Generation zu Generation weitergegeben und wurde sogar im schottischen Gesetz verankert – nur der Stoff, der von Webern der Äußeren Hebriden per Hand gewoben wurde, darf Harris Tweed genannt werden. Nun gibt es jedoch eine kleine Innovation inmitten der Tradition: Die Webstühle wurden neu konzipiert und das Handwerk mit 3D-Druck für die Zukunft gesichert.

In mehr als 60 Länder exportiert das Unternehmen seinen Tweed. Zahlreiche berühmte Modehäuser nutzen den wollenen Stoff weltweit, so z.B. Vivienne Westwood oder Dior. Was jedoch weniger bekannt ist, ist die Herstellung hinter Harris Tweed. Diese benötigt einen speziellen Webstuhl, welcher aus unzähligen komplexen Komponenten zusammengesetzt ist. Was passiert aber, wenn eines dieser Bauteile kaputt geht?

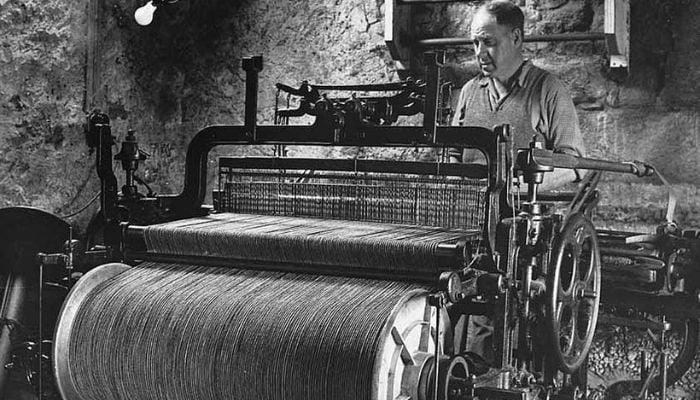

Ein traditioneller Webstuhl aus dem frühen 20. Jahrhundert

In diesem Fall müssen die Weber oft bis zu sechs Monate auf Ersatzbauteile warten, oder in diesem Zeitraum kreativ werden, um den Webstuhl trotzdem benutzen zu können. Weber mussten ihre Webstühle von jeher oft auf innovative Arten und Weisen auf dem neuesten Stand gehalten. John Bennie, ein Weber von Harris Tweed, sagt hierzu: „Wenn ein wichtiges Teil der Webmaschine kaputt geht, kann die Produktion wochenlang stillstehen, was unglaublich frustrierend ist. Es ist wichtig, einen Weg zu finden, um die Webmaschine reibungslos laufen zu lassen“. Seinen Webstuhl musste der schottische Weber tatsächlich mit einem Schwungrad seines Ford Ka reparieren, als ein wichtiges Bauteil kaputt ging.

Wie wurde das Vorhaben umgesetzt?

Um dies zu ändern und das traditionelle Handwerk zu bewahren, hat Harris Tweed Loom Spares Co. nun die Zusammenarbeit mit dem National Manufacturing Institute Scotlands (NMIS) bekannt gegeben. Zusammen mit der University of Strathclyde und dem High Value Manufacturing (HVM) Catapult arbeiten die Partner an einem neuen Design für die traditionellen Webstühle – diese sollen nun mittels der additiven Fertigung lokal und schnell hergestellt werden.

In der Digital Factory von NMIS hat das Projektteam zahlreiche Materialien getestet, die die Webstühle sowohl strapazierfähig machen können, aber auch weiterhin die hohe Qualität des Tweeds gewährleisten. Denn: jede kleine Veränderung kann die Qualität des Endproduktes beeinträchtigen.

Ein Mitglied des Teams testet ein frisch 3D-gedrucktes Bauteil (Bild: NMIS)

Eine Maßnahme war die Vereinfachung von komplizierten Bauteilen. Ein Schlüsselbauteil bestand z.B. ursprünglich aus sieben unterschiedlichen Komponenten. Diese wurden nun in drei 3D-gedruckte Teile aus Verbundmaterial umdesigned. Durch diese Abwandlungen kostet der neue Webstuhl 99% weniger als das Original und kann lokal binnen zwei Stunden gedruckt bzw. Repariert werden. John Bennie betont: “Es war großartig, zu den ersten zu gehören, die die neue 3D-gedruckte Baugruppe ausprobieren konnten. Die Möglichkeit, das zu bekommen, was wir brauchen, wenn wir es brauchen, wird einen großen Unterschied machen, da es bedeutet, dass wir die Ausfallzeiten minimieren und uns ohne unnötige Unterbrechungen auf unsere Arbeit konzentrieren können”.

Die traditionelle Webkunst der Äußeren Hebriden erhalten

Schottische Weber stellen bei dem Projekt einen integralen Teil des Teams und gestalten in enger Zusammenarbeit die neuen Bauteile. Nachdem die jetzigen Komponenten getestet und optimiert werden, geht es für das Team bereist in die nächste Runde. Generalisierte Bauteile zu erstellen gestaltet sich schwierig. Jeder Webstuhl ist einzigartig, nicht zuletzt durch die vielen Jahre, in denen Weber improvisieren mussten, um jegliche Schäden zu reparieren. Das ultimative Ziel des Projektes ist es, anpassungsfähige Teile zu schaffen, die sich leicht einbauen lassen und gleichzeitig die Integrität des traditionellen Webverfahrens bewahren.

Denn: das traditionelle Handwerk ist vom Aussterben bedroht, nicht nur durch die Zerbrechlichkeit der traditionellen Maschinen, sondern auch durch die Umstellung der Modebranche auf Fast Fashion. Kelly McDonald, Operations Manager der Harris Tweed Authority, äußert sich wie folgt zur Rolle des traditionellen Handwerks: “Wir sind stolz auf unser handwerkliches Können und unsere Tradition, aber wir wissen auch, dass Innovation unerlässlich ist, um unsere Branche für die kommenden Generationen stark zu halten. Die Zusammenarbeit mit NMIS ist ein wichtiger Schritt in Richtung Zukunftssicherheit der Webstühle, die für die Produktion von Harris Tweed® entscheidend sind. Da wir in der Lage sind, Teile schnell, einfach und kostengünstig zu ersetzen, können sich unsere Weber auf das konzentrieren, was sie am besten können, ohne sich um Verzögerungen sorgen zu müssen. Dies sichert nicht nur die Zukunft unseres Gewebes, sondern unterstützt auch den Lebensunterhalt der Inselbewohner, die ihre Fähigkeiten der Erhaltung des Handwerks widmen”.

Der handgewobene Tweed ist weltweit für seine Qualität bekannt.

Eine inspirierende Geschichte und zugleich ein eindrucksvoller Blick auf die Potentiale der additiven Fertigung im Zusammenhang mit traditionellen Techniken – wir sind gespannt auf neue Entwicklungen des Teams! Mehr Informationen finden Sie HIER.

*Bildverweise: Harris Tweed Authority