Grüne Luftfahrt durch additive Fertigung

Im Anfang stand die Frage, und zwar: „Wie kann Luftfahrt grüner gestaltet werden?“ Gleich darauf schießt Luke Schüller, wissenschaftlicher Mitarbeiter am Fraunhofer ILT, in einem Vortrag mit der Antwort hinterher: Es würde strenge politische Vorgaben zum Klimaschutz brauchen, die Leichtbau, 3D-Druck und neue Werkstoffe erfordern. Um auf die stringenten neuen EU-Verordnungen zu reagieren, forscht das Fraunhofer ILT in Aachen an mehreren Ecken und Enden, um das Ziel einer nachhaltigen und „grünen“ Luftfahrt und Raumfahrt zu ermöglichen. Ein neues EU-Weltraumgesetz (EUSL) mit Vorgaben zur Nachhaltigkeit von Weltraumaktivitäten und die ReFuelEU Aviation-Verordnung schreiben konkrete Regeln und Absichten vor. Letztere zielt darauf ab, die Luftfahrtemissionen bis 2050 um 60 Prozent im Vergleich zu 1990 zu reduzieren. Die aktuellen Forschungen am Fraunhofer-Institut könnten dazu einen Beitrag leisten.

Grüne Luftfahrt durch LPBF-Druck und Materialien für Wasserstofftriebwerke

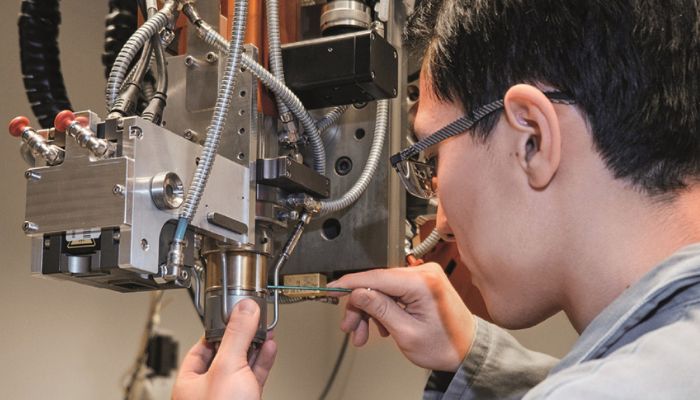

Kernelement ist, wie Schüller erwähnte, der 3D-Druck mit leistungsstarken Werkstoffen. Bei der additiven Fertigung werden vorrangig nur die Mengen an Material verwertet, die für das endgültige Bauteil nötig sind. Dadurch lässt sich eine positive Öko-Bilanz erzielen und eine relevante Kostenreduktion. Außerdem lassen sich durch additive Fertigungsverfahren komplexe Geometrien umsetzen, die in traditionellen Verfahren wie dem Schmieden und Gießen nicht erzielt werden können. Am Fraunhofer ILT konzentrieren sich die Forscher im Rahmen der Initiative TIRIKA (Technologien und Innovationen für eine ressourcenschonende, klimafreundliche Luftfahrt) des Bundesministeriums für Wirtschaft und Klimaschutz daher auf den LPBF-Druck. Dieses Verfahren ermöglicht die Herstellung von hochfesten, leichten, widerstandsfähigen Teilen, die den Anforderungen der Luftfahrt gerecht werden.

Bild: Fraunhofer ILT, Aachen / Ralf Baumgarten

Die Luftfahrt von morgen setzt auf eine effiziente Nutzung von Wasserstoff als Energieträger. Um Wasserstoffantriebe zu fertigen, braucht es aber Komponenten aus dafür geeignetem Material. Sicher spielen komplexe, optimierte Designs und Leichtbau bei der Fertigung von Endteilen eine Rolle, es kommt aber auch auf das Material an. Die Fachleute des Fraunhofer ILT haben mit Materialherstellern zusammengearbeitet, um spezielle Pulver zu entwickeln, die sich an den Bedürfnissen der Luftfahrt orientieren. Diese Werkstoffe wurden anschließend im LPBF-Verfahren getestet und nach verschiedenen Prüfverfahren validiert. Aluminiumlegierungen taten sich als besonders geeignete Kandidaten hervor, sind sich doch leicht, fest und widerstandsfähig gegenüber Wasserstoff.

Wie werden Bauteile für die Luftfahrt grüner?

Komponenten in nachhaltigen Verfahren für eine grüne Luftfahrt zu fertigen ist erst der erste Streich. Doch der zweite folgt zugleich! Neben dem ressourcenschonenden LPBF-Druck mit geeigneten Werkstoffen setzen die Forscher des Fraunhofer ILT auch direkt beim Herstellungsprozess an und streben danach, den Workflow nachhaltiger zu machen. Das Life Cycle Assessment unterstützt dabei, indem es den gesamten Lebenszyklus eines Bauteils evaluiert – von Fertigung bis zur Entsorgung. “Das Life Cycle Assessment ist für uns ein unverzichtbares Instrument, um die Umweltwirkungen von Produkten über ihren gesamten Lebenszyklus hinweg zu bewerten und nachhaltige Alternativen zu identifizieren”, sagt Dr. Tim Lantzsch, Leiter der Abteilung Laser Powder Bed Fusion am Fraunhofer ILT.

Entscheidend für die Evaluierung sind präzise Daten anhand derer Anlaufprozesse gestaltet werden können, die Qualitätskontrolle erfolgt, ein Kostenmanagement ermöglicht wird, Energie und Ressourcen getrackt werden und auch Prozessoptimierung und Transparenz stattfinden. Dem ILT ist es beispielsweise möglich, durch eine präzise Sensorik den Fertigungsprozess zu überwachen. Die Sensorik stellt 0,4 Millimeter große Artefakte im Pulverbett und im Schmelzprozess fest. Der Herstellungsprozess kann anhand dieser Daten unterbrochen und angepasst werden. Dadurch verbessert sich die Produktionseffizienz und auch nachfolgende Prüfungen können auf ein Minimum reduziert werden. Ergebnisse der LCA-Analysen haben gezeigt, dass der ökologische Fußabdruck von AM gegenüber traditionellen Fertigungsmethoden deutlich geringer ausfällt, auch wenn während des LPBF-Prozesses ein hoher Energieaufwand nötig ist.

Additiv gefertigte Teile und Reparaturen können so den Weg zu einer grünen Luftfahrt ebnen. Aus diesem Grund stehen additive Verfahren im Mittelpunkt von immer mehr Initiativen und Projekten, nicht zuletzt, da sich Luft- und Raumfahrtunternehmen dadurch einen internationalen Vorteil versprechen. Im Rahmen des EU-Projekts ENLIGHTEN (European iNitiative for Low cost, Innovative & Green High Thrust ENgine Projekt) von der Ariane-Gruppe beschäftigen sich 18 Partner aus unterschiedlichen Ländern Europas mit der Entwicklung von Raketenantrieben, welche durch Bio-Metahn und Wasserstoff angetrieben werden sollten. Auch hier haben die Froscher des Fraunhofer ILT ihre Hände im Spiel.

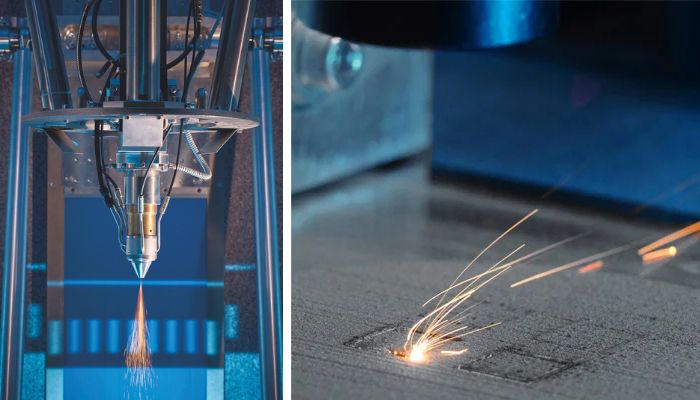

Durch Laserauftragschweißen (LMD) fertigt das Fraunhofer ILT schnell und kostengünstig Antriebsdüsen für die nächste Raketengeneration des Ariane-Programms. (Bild: ESA/CNES/Arianespace)

Um umweltfreundliche und kostengrünstige Raketenkomponenten zu schaffen, setzen die Fachleute auf Laserauftragschweißen (Laser Material Deposition, LMD). Das Verfahren zeichnet sich durch Effizienz und Präzision aus, auch dann, wenn feine und anspruchsvolle Teile gefertigt werden müssen. “Das Besondere ist, dass wir durch LMD die Geschwindigkeit und Wirtschaftlichkeit bei der Herstellung neuartiger Raketendüsen drastisch verbessern”, erklärt Min-Uh Ko, Gruppenleiter Additive Fertigung und Reparatur LMD am Fraunhofer ILT, und fährt fort: “Das untersuchte Design verfügt – abgesehen von seinem großen Bauraum – über außergewöhnlich filigrane und dünnwandige Kühlkanäle, die mit konventionellen Fertigungsrouten nur unter großem Aufwand realisiert werden können.”

LMD soll die Projektteilnehmer bis Oktober 2025 zum Ziel führen, nämlich der Herstellung einer Düse für die nächste Generation an Ariane-Raketen. Ausschlaggebend dafür sind das prozesssichere und geregelte Verfahren und die Qualitätssicherung der Teile, um den Prozess in die Serienfertigung zu führen. Min-Uh Ko erklärt: “Wenn wir das Verfahren und den Demonstrator erfolgreich entwickelt haben, markiert das einen Durchbruch. Mit unseren Ergebnissen können wir die Industrie dazu befähigen, als Zulieferer für die Luft- und Raumfahrtindustrie künftig auf ihren eigenen Anlagen via LMD ebenso große, komplexe und filigrane Strukturen herzustellen.” Die Entwicklung soll dazu führen, die Prozessschritte, welche bei herkömmlichen Verfahren an verschiedenen Standorten erfolgen, zu zentrieren und runterzubrechen. Einzelne Schritte sollten wegfallen, wodurch sich Ressourcen und Zeit sparen lassen. Auch dies ist ein wertvoller Ansatz hin zur grünen Luftfahrt und verantwortungsvollen Raumfahrt. Mehr zu den Tätigkeiten des Fraunhofer ILT erfahren Sie HIER.

Links: LDM-Verfahren, rechts: LPBF-Verfahren (Bild: Fraunhofer ILT, Aachen / Ralf Baumgarten).

Was halten Sie von Forschungen des Fraunhofer ILT für eine grüne Luftfahrt? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.