GreTA über nachhaltige 3D-gedruckte Requisiten für das Theater

Bei dem zukunftsweisenden Projekt GreTA, in Dresden, haben sich mehrere Künstler und Leichtbauforscher zusammengetan, um eine nachhaltige Alternative zu herkömmlichen Theaterrequisiten zu entwickeln. Das Projekt zielt darauf ab, die Umwelt zu schonen und Stryropor-Abfallberge zu vermeiden, indem die Requisiten aus organischen Werkstoffen mithilfe des 3D-Druckverfahrens hergestellt werden. Die nachhaltigen Materialien sollen die Umweltbilanz verbessern und gleichzeitig eine kreative Möglichkeit für Künstler sein, stabile und ressourcenschonende Plastiken zu schaffen. Mit einem Zuschuss vom Wissenschaftsministerium konnte das GreTA-Projekt entscheidende Fortschritte erzielen und zeigt, wie Kunst, Umweltbewusstsein und die additive Fertigung Hand in Hand gehen können.

3DN:Könnten Sie sich kurz vorstellen und erzählen, wie Sie zum 3D-Druck gekommen sind und wie es dann zur Gründung des Projektes kam?

Wir sind ein vielseitiges Team aus Künstlern der Hochschule für Bildende Künste (HfBK) und Wissenschaftlern der TU Dresden, Institut für Leichtbau und Kunststofftechnik (TUD-ILK). Das Team besteht aus Leopold Dietrich (Theaterplastiker), Carl Ahner (Designer), Johanna Maier (Ingenieurin) sowie den Professoren Ulrich Eißner (HfBK) und Niels Modler (TUD-ILK). Am ILK haben wir eine kleine Forschergruppe, die sich schon seit einiger Zeit intensiv mit dem Thema 3D-Druck beschäftigt. Leopold Dietrich arbeitet im Bereich des Miniatur-Modellbau ebenso regelmäßig mit 3D-Druckverfahren. Carl Ahner ist als ehemaliger Mitarbeiter einer 3D-Druckfirma sowie als Gestalter ebenso vertraut mit der Technologie sowie verschiedensten Materialansätzen. Unser gemeinsames Interesse und die unterschiedlichen Fachkenntnisse ermöglichen es uns, innovative Ansätze und Anwendungen im Bereich des 3D-Drucks zu erforschen und voranzutreiben.

Leopold Dietrich zeigt die 3D-gedruckten Requisiten. (Bild: GreTA)

Tatsächlich entstand die Gründung eher durch Zufall. Eine unserer Studentinnen hatte eine Frage zur Gipsverarbeitung und wandte sich deshalb an Prof. Eißner. Da unsere Hochschulen direkt gegenüber liegen, war der Kontakt schnell hergestellt. Aus diesem Austausch entstand die Idee, auch in der Forschung zusammenzuarbeiten. Dabei wurde uns schnell klar, dass eines der Hauptprobleme die Styroporverarbeitung und der dabei entstehende Abfall und Sondermüll ist. So entstand das Projekt GreTA (Titel: Generative Herstellung von recyclingfähigen Grundstrukturen für die Theaterplastik aus naturbasierten Ausgangsstoffen). Bisher werden Theaterplastiken oft aus Styroporblöcken geschnitzt oder mit 3D-Fräsen erstellt, was viel Abfall erzeugt. Dieser Abfall kann nur begrenzt wiederverwendet werden, was praktisch umständlich ist und viele Materialien ausschließt. Im Forschungsprojekt „GreTA“ (gefördert von der SAB; Förderzeitraum 09/2021-08/2024) wurde daher der Ansatz verfolgt, naturbasierte Füll- und Matrixmaterialien mit einer additiven Fertigungstechnologie zu kombinieren, um eine effiziente Herstellung von recyclingfähigen und abfallfreien Grundstrukturen zu ermöglichen.

3DN: Was waren die interessantesten Requisiten, die Sie hergestellt haben und an welchen aktuellen Projekten arbeiten Sie derzeit?

Innerhalb des Projekts hatten wir bereits mehrere Gelegenheiten, Requisiten herzustellen. Besonders hervorzuheben sind eine Sitzgruppe für die Begleitausstellung „Die Erfindung des Sitzens“ am Theater der Jungen Welt (TdJW) und natürlich zwei Schweinehälften für „Der Freischütz“ auf der Felsenbühne Rathen. Das Modell konnte dazu in der Verbrauchergemeinschaft „(Vorwerk Podemus Hof)“ mittels mobiler 3D-Scantechnologie aufgenommen und digitalisiert werden. Anschließend wurde eine in Bezug auf Druckzeit, Oberfläche, Stabilität sowie Trocknungs- und Schrumpfverhalten optimierte Füllstruktur für den Spiralvasenmodus konstruiert. Etwa eine Woche musste das fünfteilige Modell lufttrocknen, bevor es zusammengebaut und verklebt werden konnte. Für eine täuschend echte Bemalung und bühnentaugliche Finalisierung sorgten die Mitarbeiter der Landesbühnen Sachsen.

Die Sitzgruppe für die Begleitausstellung „Die Erfindung des Sitzens“. (Bild: GreTA)

Aktuell sind wir dabei, einen neuen, größeren Drucker aufzubauen. Fortlaufend testen wir immer neue Materialkombinationen und optimieren unseren Workflow. Im Laufe des Jahres sollen vor allem tolle Anschauungsbeispiele entstehen, die zeigen, was wir mit der Technologie und den Materialen bereits erreicht haben! Gleichzeitig testen wir Nachbearbeitungs- und Oberflächenveredelungstechniken sowie Softwaretools zur automatisierten Vorbereitung der Druckdaten.

3DN: Welche Materialien und Technologien verwenden Sie und warum?

Während des Forschungsprojektes wurden bereits umfangreiche Materialuntersuchungen durchgeführt, um geeignete naturstoffbasierte Materialien für das 3D-Druckverfahren zu identifizieren. Anstelle von herkömmlichen thermoplastischen Kunststoffen kommt eine plastische Masse zum Einsatz, die recycelbar, stabil, leicht und kostengünstig sein muss. So wurden bereits verschiedene Bindemittel, wie Agar-Agar, Carrageen und Zellleim, für den Einsatz im LDM-Verfahren getestet, jedoch führten diese oft zu langen Trocknungszeiten, starker Schrumpfung und geringer Haftung. Die Lösung fand sich in einem Gemisch aus Glutinleim, Wasser und Korkmehl, welches bei Raumtemperatur zu einem stabilen aber noch elastischen Thermoplast aushärtet. Eine gleichmäßige Schrumpfung wird bereits bei der Erstellung des 3D-Modells berücksichtigt. In Kombination mit geeigneten Füllstoff- und Additivanteil wird es zu einer schlagzähen Masse, die vollständig kompostierbar und recyclingfähig ist.

Der Druckvorgang für die Herstellung der Theaterrequisiten. (Bild: GreTA)

3DN: Welche Vorteile bietet der 3D-Druck für Sie und was sind Ihre langfristigen Ziele?

In erster Linie bietet 3D-Druck eine gute Kombination aus Flexibilität, Individualisierung und halbautomatisierten Prozessen für effiziente Abläufe und natürlich ein ressourcenschonender Materialeinsatz, da theoretisch kein Material in den Abfall wandert. Langfristig möchten wir mit unserem Projekt dazu beitragen, klassische Verfahren, die ökologisch bedenklich sind, neu zu denken und umweltfreundlicher sowie nachhaltiger zu gestalten. Wir hoffen, dass die von uns entwickelte Technologie und Materialien nicht nur im Kunst- und Theaterbereich, sondern auch in anderen Bereichen wie Verpackungen oder bspw. Interieur-Design Anwendung finden können.

3DN: Welche Herausforderungen gab es bei der Entwicklung der Theater-Requisiten?

Eine der größten Herausforderungen war es, Materialkombinationen zu finden, die sich schnell drucken lassen, die stabil sind und aus rein natürlichen Materialien bestehen und somit nach Gebrauch recycelbar sind. Zusätzlich können Theater-Requisiten oft recht groß sein, daher mussten wir sinnvolle Varianten finden, um mehrteilige Plastiken herzustellen.

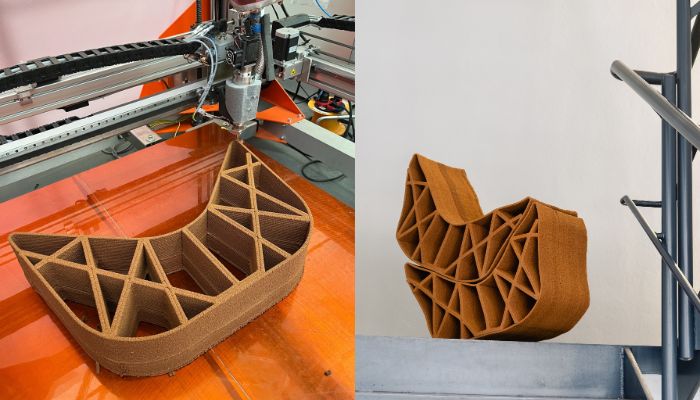

Links der 3D-Stuhl im Druck und rechts der fertig gedruckte Stuhl. (Bild: GreTA)

Ein weiterer Faktor ist die Lagerung vor oder nach den Stücken; viele Theaterplastiken werden zwischengelagert oder finden ihren Platz in einem Fundus, bevor sie irgendwann wieder auf die Bühne kommen. Wir müssen uns also auch damit beschäftigen, welchen Einfluss Temperatur, Luftfeuchtigkeit oder Kontamination auf das Material haben, da es wie gesagt 100% aus organischen Stoffen besteht. Dass ein Thermoplast nicht zu starker Hitze ausgesetzt werden darf, lässt sich nicht ändern, aber beispielsweise Schimmelprävention sowie Flammenbeständigkeit müssen wir natürlich garantieren können.

3DN: Haben Sie noch abschließende Worte an unsere Leserschaft?

Wir sind sehr erfreut über das bisherige Interesse an unserem Thema und der Niesche, den der 3D-Druck bzw. naturstoffbasierte Materialien im Leichtbau wie auch im Theaterdesign einnimmt. Natürlich versprechen Technologie und Material nicht alle bekannten Arbeitsweisen abzulösen – das sollen sie auch gar nicht – aber wir können nur alle, die in einem der Bereiche arbeiten ermuntern, Möglichkeiten zu erkennen, um Neues auszuprobieren. Manchmal findet man für ein Problem nicht direkt eine Lösung, aber vielleicht hat man manchmal eine Lösung und findet dafür potentielle Lösungsansätze, von denen man bisher gar nicht wusste. Wir denken, dass gerade in der Materialforschung noch unheimlich Luft nach oben ist und all die spannenden Ansätze Stück für Stück Anwendung und Beachtung finden. Hier können Sie Johanna Maier und das Team kontaktieren.

Ein 3D-gedrucktes Bauteil. (Bild: GreTA)

Was halten Sie von dem Projekt GreTA und den Requisiten für das Theater? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Bildnachweise: Projekt GreTA