Glühen vs heißisostatisches Pressen: Welche Wärmebehandlung für welchen Fall?

Mit der fortschreitenden Industrialisierung der additiven Fertigung gewinnt die Nachbearbeitung immer mehr an Bedeutung. In dieser kritischen Phase können die Anwender die Teile verbessern, indem sie sie fester und dichter machen oder ihnen sogar bestimmte Eigenschaften verleihen, um sicherzustellen, dass sie für wichtige Endanwendungen verwendet werden können. Von den verschiedenen Arten der Nachbearbeitung ist die Wärmebehandlung eine der wichtigsten für Pulverbettverfahren – vor allem bei Metallen.

Aber welche Wärmebehandlung ist für ein Teil geeignet? Wie funktioniert sie? Um diese Fragen zu beantworten, wollen wir uns zwei häufig verwendete Wärmebehandlungsverfahren ansehen: Glühen und heißisostatisches Pressen (HIP).

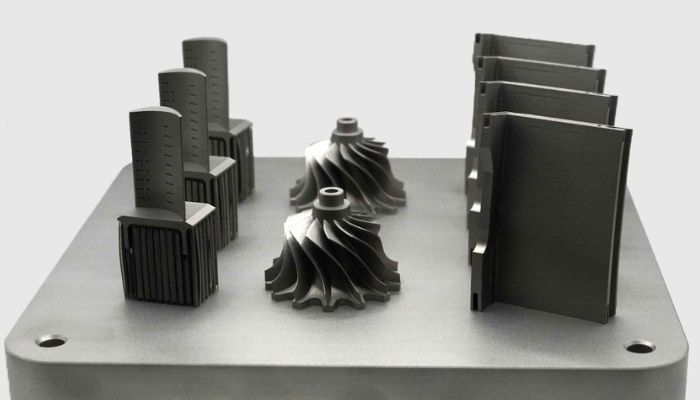

Ein Metallteil, das per 3D-Druck gefertigt wird. (Bild: Industrial Metal Service)

Beide sind mit Metallverfahren kompatibel, einschließlich LPBF, EBM, Binder Jetting, DED und sogar Nanopartikel-Jetting. Sie können auch mit Keramiken und Polymeren verwendet werden, wenn auch in unterschiedlichem Maße. Sie weisen beide viele Vorteile auf: Sie verstärken die Materialien, machen sie leichter bearbeitbar und verbessern die Materialeigenschaften. Im Grunde genommen optimieren diese beiden Techniken die Bauteile, aber ihre Verfahren selbst – und die spezifischen Ergebnisse – unterscheiden sich.

Wie funktionieren heißisostatisches Pressen und Glühen?

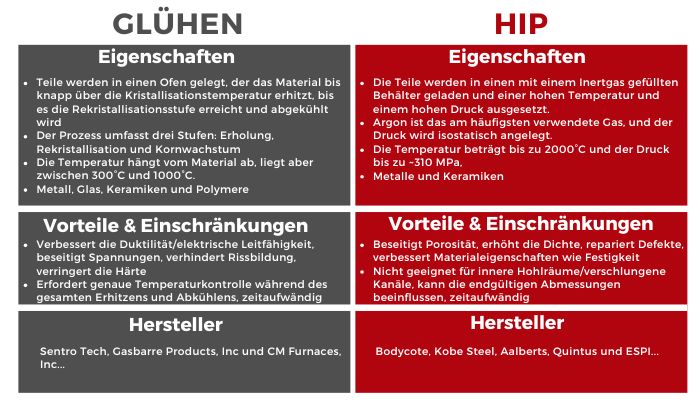

Um die Unterschiede und Gemeinsamkeiten zwischen HIP und Glühen zu verstehen, gehen wir auf die beiden Verfahren ein. Beim Glühen handelt es sich zunächst um eine Wärmebehandlung, bei der Metalle, Glas, Keramik oder Polymere erhitzt werden und das Material langsam abkühlt, um innere Spannungen zu beseitigen. Dieses Verfahren verändert die physikalischen und manchmal auch die chemischen Eigenschaften eines Materials, indem es seine Duktilität erhöht und seine Härte verringert, damit es leichter zu bearbeiten ist.

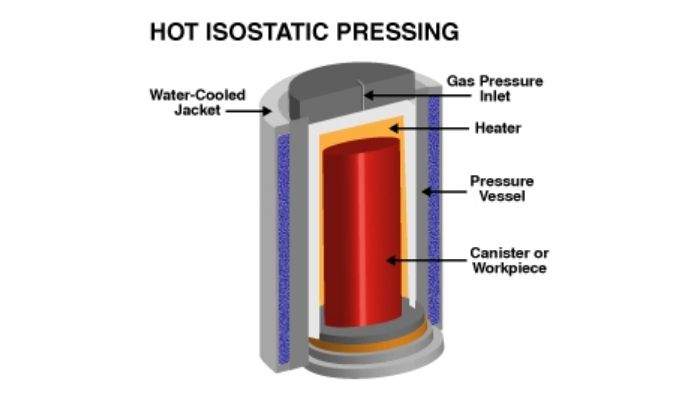

Beim HIP-Verfahren hingegen wird ein Teil einer Kombination aus hohen Temperaturen und Gasdruck ausgesetzt, um die Porosität in metallurgischen Werkstoffen zu beseitigen. Dabei kann auch die Dichte vieler keramischer Werkstoffe erhöht werden, sodass sie zu völlig dichten Bauteilen werden.

Denken Sie daran, dass das „I“ in HIP für isostatisch steht. In diesem Fall bezieht es sich auf das Gas, das isostatisch wirkt, d. h. es übt gleichmäßig in alle Richtungen Druck auf ein Material aus. Dies führt zu einer gleichmäßigen Kraft um das Objekt herum. Ähnlich wie beim Glühen verbessert das HIP-Verfahren die mechanischen Eigenschaften und die Verarbeitbarkeit eines Werkstoffs. Das Verfahren kann auch unterschiedliche Werkstoffe zu einzigartigen Teilen zusammenfügen.

Der Glühprozess

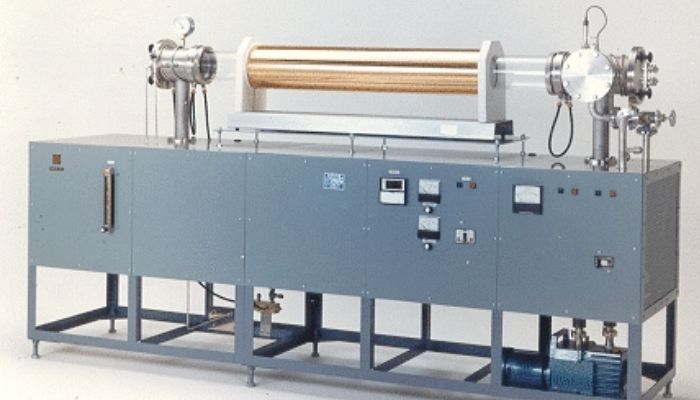

Das Glühen findet in einem Glühofen statt. Diese unterscheiden sich je nach den Anforderungen der Materialien und den Kosten, aber im Allgemeinen können sie zwischen 300°C und 1000°C (bei den höherwertigen Modellen) erhitzt werden. Die Temperatur im Ofen muss sorgfältig kontrolliert werden, weshalb diese Glühöfen oft empfohlen werden, obwohl theoretisch jeder Ofen, der die richtige Temperatur erreicht, verwendet werden kann, wenn er die Temperaturanforderungen erfüllt.

Der Glühprozess besteht aus drei Stufen, die alle durch Temperaturparameter bestimmt werden, die von der Art des verwendeten Materials abhängen. Für die Durchführung des Glühens ist die Kenntnis des Materials und seiner Temperaturanforderungen entscheidend.

Glühofen. (Bild: Thermcraft)

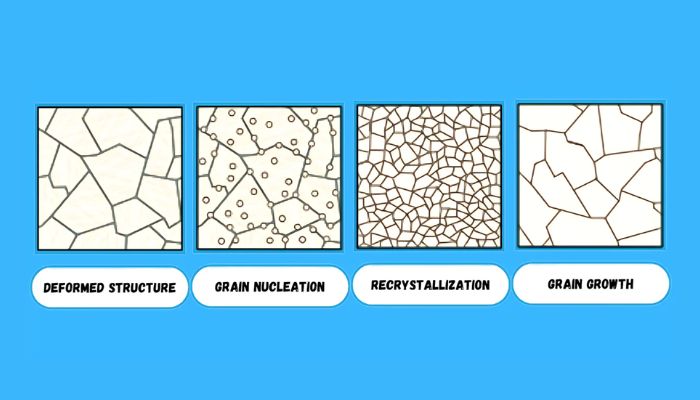

1. Erholungsphase

In der ersten Phase des Glühens, der Erholungsphase, wird die Temperatur des Materials auf einen Wert oberhalb der Kristallisationstemperatur erhöht, sodass die Atome die Energie haben, sich zu bewegen. Die Bewegung der Atome trägt dazu bei, Versetzungen (Unregelmäßigkeiten in einer Kristallstruktur) umzuverteilen und zu beseitigen, insbesondere bei Metallen. Dadurch wird das Metall verformbarer und so dehnbarer. Der gleiche Effekt kann auch bei Keramik auftreten, allerdings in geringerem Maße. Insgesamt werden in dieser Phase die inneren Spannungen im Material abgebaut.

2. Rekristallisationsphase

Wenn sich das Material weiter erwärmt, erreicht es schließlich das Rekristallisationsstadium, d. h. eine Temperatur, die hoch genug für die Rekristallisation ist, aber noch unter dem Schmelzpunkt liegt. Hier entstehen und wachsen neue spannungsfreie Körner, die den von früheren Versetzungen hinterlassenen Raum ersetzen.

3. Kornwachstumsphase

Sobald die Rekristallisation abgeschlossen ist, kann das Objekt abkühlen und in die Phase des Wachstums eintreten. Während der Abkühlung entwickeln sich neue Körner und wachsen. Das Wachstum dieser Körner ist jedoch nicht zufällig. Es wird durch die Abkühlungsgeschwindigkeit und die Atmosphäre, in der es abkühlt, gesteuert.

Eine grafische Darstellung davon, was während des Glühens mit den Molekülen passiert. (Bild: MechDaily)

Je nach Material kann das Glühen nur vier Stunden oder auch einen ganzen Tag dauern. Zu beachten ist auch, dass es verschiedene Arten des Glühens gibt. Es handelt sich zwar nicht um eine vollständige Liste aller Glühverfahren, aber zu den am häufigsten verwendeten gehören das Voll- oder Fertigglühen, das isothermische Glühen, das Kugelglühen, das Diffusionsglühen und das Spannungsarmglühen.

Additiv gefertigte Teile oder zumindest solche aus geeigneten Werkstoffen können von all diesen Verfahren profitieren. Bei der Entscheidung zwischen verschiedenen Glühverfahren sind Ihr Werkstoff und Ihre Anwendung die entscheidenden Faktoren.

Heißisostatisches Pressen

Beim HIP-Verfahren werden die Teile in einen Hochdruckbehälter geladen und dort einer hohen Temperatur und einem hohen isostatischen Gasdruck ausgesetzt. Die Temperaturen können bis zu 2.000°C und der Druck bis zu 310 MPa betragen – das entspricht in etwa dem Druck des Marianengrabens in 11.000 m Tiefe im Pazifischen Ozean. Dadurch zieht sich das Material zusammen und behält seine ursprüngliche Form bei, bis die Poren im Inneren verschwinden und sich das Teil verdichtet. Das Verfahren wird häufig zum Abbau von Spannungen in gesinterten, gegossenen und additiv gefertigten Bauteilen eingesetzt.

Argon ist das am häufigsten verwendete Druckgas für dieses Verfahren. Da Argon ein inertes Gas ist, führt es zu keiner chemischen Reaktion des Materials. Auch die Art des verwendeten Metalls kann die Auswirkungen einer chemischen Reaktion minimieren. Bei einigen Systemen wird das Gas auch gepumpt, um den erforderlichen Druck zu erreichen. Diese Gase werden gleichmäßig auf das Objekt aufgebracht und für eine bestimmte Zeit aufrechterhalten.

Bild: Metal Powder Industries Federation

Die Höhe der Temperatur und des Gasdrucks sowie die Dauer des Zyklus hängen von der Art des verwendeten Materials und den gewünschten Eigenschaften des Endprodukts ab. Die Zyklen können acht bis zwölf Stunden oder mehrere Tage dauern. Durch das Verfahren erhalten die Teile ein einheitliches Gefüge, wodurch sich ihre Eigenschaften verbessern.

Hiperbaric, ein führendes Unternehmen im Bereich des heißisostatischen Pressens, weist darauf hin, dass sich das HIP-Verfahren problemlos mit dem Laserstrahlschmelzen und dem EBM kombinieren lässt, um hochwertige Teile herzustellen. Auch Binder Jetting, DED, Metallmaterial-Extrusion und Metallmaterial-Jetting (z. B. beim Nanopartikel-Jetting) sind kompatibel.

Materialkompatibilität für Glühen und heißisostatisches Pressen

Wir haben es oben kurz erwähnt, aber HIP und Glühen haben einige Überschneidungen, wenn es um Materialien geht. Beide Verfahren können nämlich für verschiedene Metalle verwendet werden. Darüber hinaus scheint es keine Einschränkungen hinsichtlich der Metalle zu geben, die für beide Verfahren verwendet werden können.

Nehmen wir zum Beispiel das Glühen. Die Nachbearbeitungsmethode ist sowohl mit amorphen als auch mit kristallinen Werkstoffen kompatibel. So kann es unter anderem für Refraktärmetalle, Legierungen und Stahl eingesetzt werden. Nichtrostender Stahl wird als einer der am häufigsten verwendeten Werkstoffe für geglühte Teile genannt, aber auch Bronze, Aluminium, Kupfer und Messing werden genannt.

Bei HIP scheinen alle Metalle kompatibel zu sein. Das bedeutet, dass es auch mit den meisten metallischen 3D-Druckverfahren und deren kompatiblen Materialien funktioniert. Es kann sogar mit schwer zu verarbeitenden Materialien wie Nickelsuperlegierungen und Titanlegierungen verwendet werden.

Beispiel einer 3D-gedruckten Nickelsuperlegierung (Bild: Alloyed Aubert & Duval)

Metalle sind jedoch nicht die einzigen kompatiblen Materialien. Auch keramische Teile können entweder mit HIP oder Glühen nachbearbeitet werden. Auch hier gilt, dass alle Keramiken mit beiden Verfahren kompatibel sind, solange die Eigenschaften des keramischen Materials beachtet werden.

Das Glühen zeichnet sich jedoch dadurch aus, dass es auch mit den meisten Kunststoffen kompatibel ist. Das liegt daran, dass das Glühen nicht mit Druck, sondern mit Temperaturänderungen verbunden ist. So können viele für AM verwendete Polymere geglüht werden. Tatsächlich wird das Tempern häufig als Möglichkeit zur Verbesserung der Festigkeit von ABS-Teilen angeführt. Auch andere Standardmaterialien, die nicht die besten Eigenschaften haben, wie PLA- und PETG-Teile, werden von den Herstellern zunehmend getempert. Dies ist bei HIP nicht unbedingt der Fall.

HIP von Polymeren ist ein weniger entwickelter Bereich, insbesondere in der additiven Fertigung. Einige Forscher haben jedoch herausgefunden, dass Materialien wie Nylon oder HPP mit dieser Methode nachbearbeitet werden können, wenn die Temperatur gesenkt wird, was als isostatisches Warmpressen bezeichnet wird. Dies wäre jedoch in der Regel ein Ausreißer, insbesondere wenn man die Kosten von HIP im Vergleich zum Glühen bedenkt. Heißisostatisches Pressen eignet sich am besten für industrielle Anwendungen und Materialien.

Vor- und Nachteile der Verfahren

Obwohl es sich beim Glühen und HIP um unterschiedliche Verfahren handelt, sind die Vorteile ähnlich. Beide verbessern die Duktilität und beseitigen Unvollkommenheiten im Material, seien es Poren (HIP) oder Versetzungen innerhalb der Kristallstruktur (Glühen). Glühen und heißisostatisches Pressen beseitigen im Wesentlichen interne Defekte und Spannungen und verbessern die mikrostrukturelle Homogenität und die Materialeigenschaften. Beide Verfahren ermöglichen auch die Konsolidierung von Schritten, da viele 3D-gedruckte Metallteile ohnehin eine Wärmebehandlung benötigen, um thermische Restspannungen zu reduzieren.

Da beim Glühen die Moleküle innerhalb der Mikrostruktur wandern, werden Spannungen, die bei der Umformung des Materials entstanden sind, beseitigt. Das Verfahren verhindert auch Rissbildung und verbessert die Bearbeitbarkeit. Indem die Versetzungen im Kristallgitter des Metalls korrigiert werden, verbessert sich die elektrische Leitfähigkeit des Metalls ebenso wie seine magnetischen Eigenschaften. Durch selektives Erhitzen und Abkühlen kann ein Material präzise auf die gewünschten Eigenschaften hin manipuliert werden, sodass die gewünschte Art von Körnern entsteht und die physikalischen Eigenschaften des Materials beeinflusst werden.

HIP eignet sich hervorragend zur Erhöhung der Dichte eines Materials, da das Verfahren metallurgische Verbindungen zwischen verschiedenen Materialien durch Diffusionsbindungen herstellt. Diese Verbesserungen sind entscheidend für Anwendungen, die eine hohe Festigkeit und Zuverlässigkeit erfordern. Das Verfahren kann auch Defekte in einem Material reparieren. So kann beispielsweise ein Metallteil mit einem inneren Loch dem HIP-Verfahren unterzogen werden, sodass der Hohlraum mit komprimiertem Material aufgefüllt wird. Im Allgemeinen können sowohl HIP als auch Glühen dazu beitragen, den Materialabfall zu minimieren, da sie das vorhandene Material verbessern können, es so länger hält und weniger neues Material angeschafft werden muss.

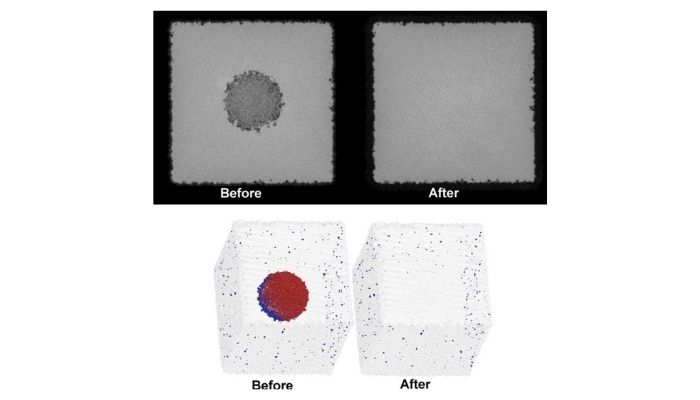

Eine Vorher-Nachher-Darstellung eines HIP-pflichtigen Materials (Bild: Heißisostatisches Pressen in der additiven Fertigung von Metallen Röntgentomographie zeigt Details des Porenschlusses, Science Direct, A. du Plessis a b, E. Macdonald)

Ein Nachteil sowohl des HIP- als auch des Glühverfahrens ist die Zeit, die für den Abschluss des Prozesses benötigt wird. Beide Verfahren können über 24 Stunden dauern, und insbesondere HIP kann mehrere Tage in Anspruch nehmen. Natürlich sind beide Verfahren auch mit zusätzlichen Kosten verbunden. Sie erfordern Vorlaufkosten für die Ausrüstung und qualifizierte Mitarbeiter, und dann werden große Mengen an Energie für die Wärme benötigt. Das Glühen kann auch eine Zwangskühlung nach sich ziehen, was noch mehr Energie bedeutet. Bei beiden Verfahren hängen Zeit und Kosten in hohem Maße von dem verwendeten Material und dem Umfang der Produktion ab.

Schließlich können sich beide Verfahren auf die endgültigen Abmessungen eines Werkstücks auswirken, was nicht unbedingt ein Nachteil ist, aber dennoch zu bedenken ist. Das Glühen kann zu einer Veränderung der Abmessungen führen, da die Mikrostruktur des Materials verändert wird, und dies kann auch beim HIP-Verfahren geschehen, da das Material komprimiert wird. Das Ausmaß der Veränderung hängt von Faktoren wie dem verwendeten Material und den Parametern für den Prozess ab.

Wann sind Glühen und HIP also nicht die richtige Lösung? Wenn Ihre Teile keine verbesserten mechanischen Eigenschaften erfordern, lohnt es sich möglicherweise nicht, für diese Verfahren zu bezahlen. Insbesondere das HIP-Verfahren ist möglicherweise nicht geeignet, wenn Sie ein Teil mit inneren Hohlräumen oder komplizierten Kanälen haben, die durch den Druck zusammenbrechen könnten. HIP eignet sich hingegen hervorragend, wenn ein Teil dicht sein soll. Wenn Sie also ein additiv gefertigtes Teil haben, das bereits vollständig dicht ist (wie ein hochwertiges Laser-Pulverbett-Fusionsteil), wäre das Verfahren nicht notwendig.

Anwendungen für HIP und Glühen

Der größte Anwendungsbereich für beide Verfahren ist die allgemeine Nachbearbeitung zur Verbesserung der Materialeigenschaften von Teilen. Das bedeutet, dass technisch gesehen sowohl das Glühen als auch das heißisostatische Pressen in allen Bereichen eingesetzt werden können, in denen die Materialeigenschaften wichtig sind. Es muss jedoch erwähnt werden, dass das HIP-Verfahren außer auf industrieller Ebene relativ unzugänglich ist, während das Glühen viel einfacher durchgeführt werden kann, was es einem breiteren Publikum zugänglich macht.

Es gibt jedoch auch spezielle Bereiche, in denen diese Nachbearbeitungsmethoden häufig eingesetzt werden. HIP wurde zum Beispiel erstmals in der Luft- und Raumfahrtindustrie eingesetzt. Genauer gesagt wurde es für die Herstellung von Turbinenschaufeln für Düsentriebwerke verwendet. Damals galt dies natürlich nicht für Teile, die mit additiver Fertigung hergestellt wurden.

3D-gedruckte Turbinenschaufel (Bild: Siemens)

Wenn wir uns speziell mit dem Einsatz von HIP in Kombination mit dem 3D-Druck befassen wollen, gibt es viele Bereiche, in denen Vorteile zu sehen sind. Im medizinischen Bereich können HIP und LPBF beispielsweise zur Herstellung von Hüft- und Knieprothesen aus Titanlegierungen verwendet werden. In der Luft- und Raumfahrt werden Nickelsuperlegierungen mit LBPF für Turbinenschaufeln und CoCR für Einspritzdüsen verwendet. HIP ist auch im Automobilsektor präsent, da es ein größeres Vertrauen in 3D-gedruckte Teile ermöglicht. Im Wesentlichen überall dort, wo Garantien gegen Poren und innere Risse, die in 3D-gedruckten Teilen oft vorhanden sind, wichtig sind, sowie verbesserte Ermüdungseigenschaften durch eliminierte Spannungskonzentrationen.

Das Glühen ist in ähnlichen Branchen zu finden, da es die Duktilität verbessert, Spannungen beseitigt und die Härte von Materialien verringert. Auch die Sprödigkeit von Metallen kann verringert werden, während die magnetischen Eigenschaften verbessert werden. Daher sind Anwendungen, bei denen diese Eigenschaften geschätzt werden, am besten geeignet.

Zu den Schlüsselindustrien für das Glühen gehören die Medizintechnik, die Luft- und Raumfahrt, die Automobilindustrie und die Halbleitertechnik. In der Luft- und Raumfahrt wird es üblicherweise für Flugzeugkomponenten verwendet und kann in ähnlicher Weise für Karosserieteile im Automobilbau eingesetzt werden. In der Medizin kann es für medizinische Geräte wie orthopädische Implantate verwendet werden, da es bei der Formung von Legierungen und Metallen, die biokompatibel sind und die erforderliche Festigkeit und Haltbarkeit aufweisen, nützlich sein kann. Da das Glühen die elektrische Leitfähigkeit verbessern kann, ist es in der Elektronikindustrie für die Herstellung von Halbleitern oder Solarzellen von Nutzen.

Hersteller und Preise

Für das Glühen benötigen Sie nicht unbedingt einen Glühofen. Manchmal sind Standardöfen, wie z. B. Laboröfen, geeignet, insbesondere für kleinere Projekte oder Heimwerkerprojekte, bei denen keine extreme Präzision erforderlich ist, vor allem bei Polymeren. In Fällen, in denen hohe Präzision erforderlich ist, kann jedoch ein spezieller Glühofen erforderlich sein. Zu den Herstellern von Glühöfen gehören Precons, Gasbarre Products, Inc und CM Furnaces, Inc.

Glockenglühöfen (Bild: Precons)

Im Gegensatz zum Glühen erfordert das HIP-Verfahren spezielle Maschinen. Sie können entweder einen HIP-Service in Anspruch nehmen oder selbst eine Maschine kaufen. Zu den namhaften Herstellern gehören Bodycote, Kobe Steel, Aalberts, Quintus und ESPI.

Die Kosten für das Glühen und die HIP-Behandlung hängen von verschiedenen Faktoren ab, z. B. vom verwendeten Material, vom Umfang Ihrer Produktion, von den Anforderungen Ihrer Anwendung und davon, ob Sie die Dienstleistung auslagern oder die Behandlung selbst durchführen möchten.

Laboröfen für das Glühen gibt es bereits ab etwa 500 $ und industrielle Glühöfen können zwischen 3.000 $ und 100.000 $ kosten. Maschinen für das heißisostatische Pressen bewegen sich in ähnlichen Preisspannen, wobei kleine HIP-Maschinen für etwa 7000 $ erhältlich sind und große Maschinen Hunderttausende von Dollar oder mehr kosten können.

Bild: 3Dnatives

Nutzen Sie Glühen oder heißisostatisches Pressen zur Nachbehandlung? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweise: Glühen (Bild: Aria) und HIP (Bild: ThermalProcessing.Com)