Gesichter der additiven Fertigung: Olaf Diegel

Unsere Serie „Gesichter der additiven Fertigung“ blickt auf die Pioniere zurück, die die heutige 3D-Druckindustrie geprägt haben. Nach unserem letzten Porträt von Terry Wohlers, bekannt durch seine Geschäftsberichte über die Branche, sind wir nun an einem ganz anderen Profil mit Olaf Diegel interessiert. Als Professor für Additiven Fertigung an der University of Auckland verstand Olaf vor einigen Jahren das Potenzial des 3D-Drucks für die Konstruktion von komplexen Formteilen, die Bearbeitung von Musikinstrumenten, medizinischen Prothesen oder Schmuckteilen. 3Dnatives ging zu ihm, um mehr über seine Vision des Sektors zu erfahren.

3DN: Können Sie sich und Ihre Arbeit im Bereich der additiven Fertigung vorstellen?

Ich bin derzeit Professor für additive Fertigung an der University of Auckland, Neuseeland, wo ich mich auf das Design von additiven Fertigungsverfahren spezialisiert habe. Zuvor war ich sehr an der Produktentwicklung beteiligt, sowohl an der Erforschung, wie man bessere Produkte schneller auf den Markt bringen kann, als auch als Praktiker, wo ich Unternehmen bei ihrer Entwicklung unterstützte, von der Problemerkennung über die detaillierte Konstruktion, die Fertigung und das Produktmarketing. Während meiner Karriere habe ich mehr als 100 Lösungen in Bereichen wie Theaterbeleuchtungsprodukte, Produkte zur Überwachung der Gesundheit zu Hause, Meeresprodukte, Musikinstrumente usw. vermarktet.

Es ist genau diese Arbeit, die mein besonderes Interesse an der additiven Fertigung (oder dem Rapid Prototyping, wie es damals genannt wurde) entwickelte. Es war Mitte der 90er Jahre, als ich die Technologie nur als Prototyping-Tool einsetzte, um zu überprüfen, ob meine Designs funktionieren würden, bevor ich viel Geld in Produktionswerkzeuge investierte. Aber mit der Entwicklung der Technologien im Laufe der Jahre begann ich mich mehr und mehr dafür zu interessieren, wie ich sie für die Produktion und nicht für das Prototyping nutzen kann.

Je mehr ich mich mit der additiven Fertigung beschäftigte, desto mehr wurde mir klar, dass es aufgrund der relativ langsamen und teuren Technologien nicht rentabel war, Teile zu drucken, die nicht speziell für diese Technologien entwickelt wurden. Dies hat es mir ermöglicht, die besten Techniken zu finden, um druckbare Teile schneller (und kostengünstiger), deutlich leichter als Originalteile durch Techniken wie Topologieoptimierung und Gitterstrukturen zu erstellen oder dem Endprodukt Funktionalität zu verleihen.

3DN: Können Sie uns Ihre aktuellen Projekte vorstellen?

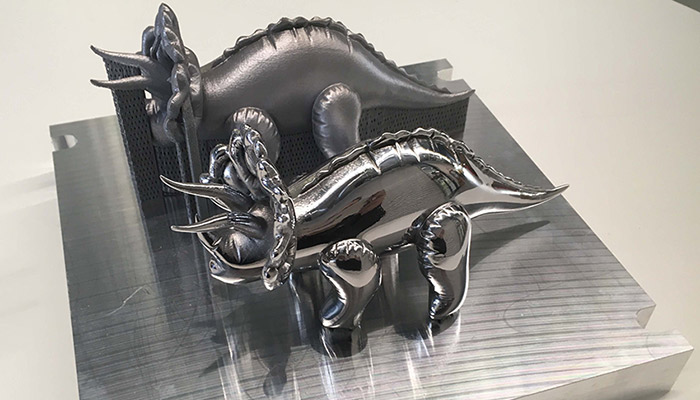

Vor kurzem haben wir an einem Projekt mit einem lokalen Künstler namens Gregor Kregar gearbeitet. Normalerweise arbeitet er an großen künstlerischen Projekten, aber in diesem Fall wollte er sowohl das künstlerische Produktionspotenzial der additiven Fertigung als auch die Möglichkeit der Produktion kleinerer Werke untersuchen. In diesem speziellen Fall wollte er mit einem Gewichtskontrast spielen, indem er aufblasbare Dinosaurier schuf, die scheinbar unglaublich leicht waren, aber schließlich beim Tragen so schwer wie möglich sind. Obwohl wir die Dinosaurier als „Hülle“ mit einer Außenwandstärke von 2 mm gedruckt haben, haben wir also das gesamte ungeschmolzene Pulver im Inneren eingeschlossen, um sie so schwer wie möglich zu machen.

Diese Dinosaurier wurden aus AlSi10Mg Aluminium auf einer EOS Maschine gedruckt

Es ist eines der coolsten Dinge in unserem Labor, denn wir arbeiten mit allen zusammen, von den ernsthaftesten Ingenieuren bis hin zu Künstlern mit den wildesten Ideen. Oft sind sie diejenigen, die die Technologien am weitesten vorantreiben, weil sie nicht so sehr von dem begrenzt sind, was Ingenieure wissen, dass sie nicht können. So lassen sie uns über die Dinge nachdenken und dann Wege finden, das Unmögliche möglich zu machen.

3DN: Können Sie uns als Pionier in der additiven Fertigungsindustrie eine Vorstellung davon geben, wie es vor 10 Jahren aussah?

10 Jahre sind eigentlich eine ziemlich gute Zahl, denn es geht um die Zeit, in der sich einige additive Fertigungstechnologien so weit entwickelt haben, dass sie widerstandsfähige Teile herstellen konnten, die perfekt an die Produktion angepasst sind. Bisher wurden fast alle Technologien hauptsächlich für das Prototyping angepasst. Zweifellos haben sich die Prototyping-Technologien in den letzten 20 Jahren erheblich verbessert und sich von ästhetischen zu funktionalen Engineering-Prototyping-Technologien entwickelt, die wirklich dazu beigetragen haben, die Produktentwicklung zu beschleunigen.

Seitdem haben wir fast jedes Jahr ziemlich bedeutende Fortschritte in der Technologie erlebt, die sie zunehmend für ein breiteres Spektrum von Produktionsbedürfnissen geeignet machen. Mit zunehmender Maschinengeschwindigkeit und immer besseren Oberflächenqualitäten und Materialeigenschaften werden sie meiner Meinung nach in einer größeren Anzahl von kommerziellen Anwendungen von anderen Unternehmen eingesetzt, die sie heute vielleicht nicht mehr berücksichtigen.

3DN: Was waren die wichtigsten Veränderungen in der Branche im Laufe der Jahre?

Ich denke, die größte Veränderung in der Branche erfolgte, als einige Pionierunternehmen erkannten, dass sich die Technologien so weit entwickelt hatten, dass sie zur Herstellung von Fertigteilen eingesetzt wurden. Dies erforderte wahrscheinlich einen erheblichen mentalen Wandel im Unternehmen und ein wenig Mut, die Gefahr einzugehen, gedruckte Teile zu einem echten Produkt zu machen. Obwohl sich die Technologie selbst im Laufe der Jahre allmählich verbessert hat, dachte ich, es sei der Wandel in der Benutzermentalität, weil ich dachte, dass sie für die Produktion genutzt werden könnte, das war der Katalysator, um die additive Fertigung zu dem zu machen, was sie heute ist.

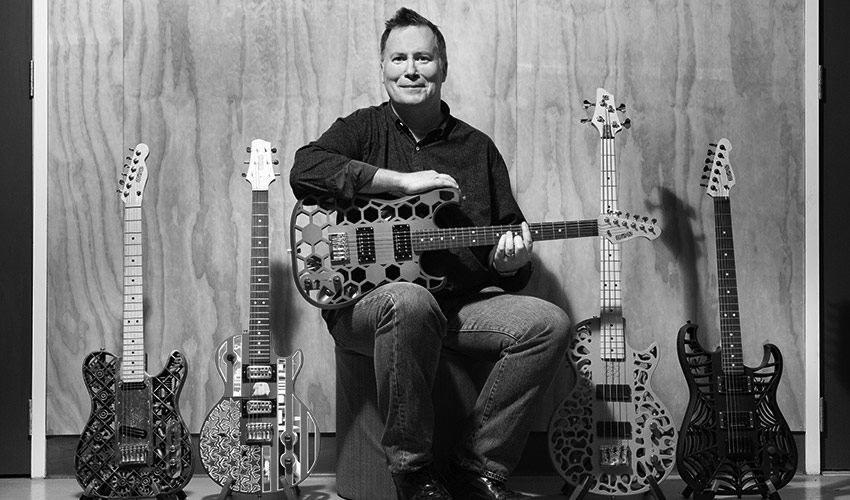

Olaf Diegel ist leidenschaftlich an Musik interessiert und hat an verschiedenen Instrumenten gearbeitet, die in 3D gedruckt wurden

3DN: Können Sie uns mehr Details zu den Technologien und Materialien geben, von denen Sie glauben, dass sie am stärksten wachsen werden?

Technologien, die pulverförmige Materialien verwenden (Laserschmelzen und SLS), sind für die reale Produktion am besten geeignet. Dies ist vor allem darauf zurückzuführen, dass die meisten Fotopolymere, die im 3D-Druck verwendet werden, durch ultraviolette Strahlen gehärtet und somit empfindlich auf UV-Strahlen aus der Umgebung reagieren. Infolgedessen altern sie nicht gut (obwohl es Ausnahmen gibt). Sobald der Chemiker entdeckt hat, wie man diese Polymere zu einem permanenten Kunststoff aushärtet, könnten sie zu Materialien – und damit zu Technologien – werden, die aus Sicht der Produktentwicklung wegen ihrer Fähigkeit, Multimaterialstrukturen und Funktionslehren herzustellen, sehr interessant sind. Dies könnte dazu beitragen, eine ganz neue Art von Produkt zu entwickeln, die die Vorteile dieser neuen Materialien nutzt, was heute nicht möglich ist.

3DN: Was sind die aktuellen Herausforderungen, die die globale Einführung der additiven Fertigung verhindern, und wie werden sie angegangen?

Heute denke ich, dass die größte Herausforderung darin besteht, dass die Mehrheit der Designer und Ingenieure noch nicht weiß, wie genau man bei der Konzeption eines Teils vorgehen soll (DfAM). Die meisten Unternehmen, die in unser Labor kommen, kommen mit einem Teil, das für die Bearbeitung oder das Spritzgießen bestimmt ist, und fragen uns, ob wir es für sie drucken können. Wir sagen ihnen, dass wir das können, ja, aber dann bekommen Sie einen Schock, wenn wir ihnen den Preis nennen. Tatsächlich sind alle Technologien der additiven Fertigung heute relativ langsam, und die von ihnen hergestellten Teile sind daher sehr teuer. Sie können daher nur für Produkte mit dem höchsten Wert verwendet werden. Mit einem guten Design für den 3D-Druck können die Preise jedoch deutlich gesenkt werden (oft um bis zu 80 oder 90% im Vergleich zu einem Teil, das nicht für die additive Fertigung konzipiert wurde) und gleichzeitig kann die Funktionalität des Teils deutlich verbessert werden – zum Beispiel durch eine Reduzierung der Anzahl der Komponenten im Design.

Die Mehrheit der Konstrukteure und Ingenieure weiß noch nicht, wie sie für die additive Fertigung planen sollen, was eine globale Übernahme der Technologie verhindert. Mit zunehmender Geschwindigkeit der Drucktechnologien wird die Akzeptanz immer schneller zunehmen, aber ich glaube, dass gute Entwurfspraktiken für die additive Fertigung dieses Hindernis für die Akzeptanz viel schneller beseitigen werden.

Es ist wirklich schön zu sehen, dass wir gerade in den letzten zwei Jahren eine zunehmende Anzahl von DfAM-Kursen zur Lösung dieses Bildungsproblems gesehen haben. Aber was wir noch nicht sehen, ist, dass Universitätsprogramme dies in ihre allgemeinen Fertigungskurse integrieren, so dass Absolventen die Universität verlassen, die wissen, wie man für die additive Fertigung gestaltet (oder zumindest wissen, dass sie für diese Technologie anders gestalten müssen). Es beginnt zu passieren, aber leider etwas langsamer, als ich es mir wünsche.

Laut Olaf Diegel ist Velo3D eine Technologie, die genau beobachtet werden sollte

3DN: Welche Unternehmen, Technologien oder Anwendungen haben in den letzten Monaten Ihr Interesse geweckt?

Die beiden Technologien, die mir im letzten Jahr aufgefallen sind, sind das Potenzial der Velo3D-Maschine, die Metallteile ohne Unterstützung (oder mit sehr niedrigen Stützwinkeln) bedrucken kann, und die EOS LaserProFusion-Technologie mit einer Reihe von einer Million Laserdioden zum Schmelzen eines Polymerpulvers, was die Druckgeschwindigkeit deutlich erhöhen könnte. Aber wir müssen immer noch vorsichtig mit dem ganzen Marketinghype der Branche sein; warten wir, bis die Ergebnisse vorliegen, wenn diese neuen Technologien von echten Anwendern an realen Teilen getestet werden.

Quelle Titelbild : Dean Carruthers/University of Auckland

Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf LinkedIN und auf Youtube zu finden.