Frauenhofer IPT mit neuem Verfahren für individualisierte Produkte

Bereits vor ein paar Wochen hatten wir an dieser Stelle über das Projekt FutureAM verschiedener Frauenhofer Institute berichtet, das darauf abzielt, die additive Fertigung mit Metallen weiterzubringen und die Wettbewerbsfähigkeit Deutschlands in diesem Bereich zu sichern. Doch auch im Bereich der Kunststoffe sind die Frauenhofer Institute aktiv, wie das folgende Beispiel des Frauenhofer IPT zeigt.

Das Frauenhofer-Institut für Produktionstechnologie in Aachen hat sich mit dem Problem beschäftigt, dass hohe Kosten für Werkzeuge und eine mangelnde Festigkeit der Bauteile oft der wirtschaftlich rentablen Herstellung von individualisierten Produkten, die Belastungen standhalten, oft im Wege stehen. Der Hintergrund ist der, dass Spritzgussbauteile aus Kunststoff, die mit Faserverbundkunstoffen kombiniert werden, um eine höhere Belastbarkeit zu erzielen, nur schwer individualisert werden können, da diese Anpassungen erst in großem Maßstab rentabel werden.

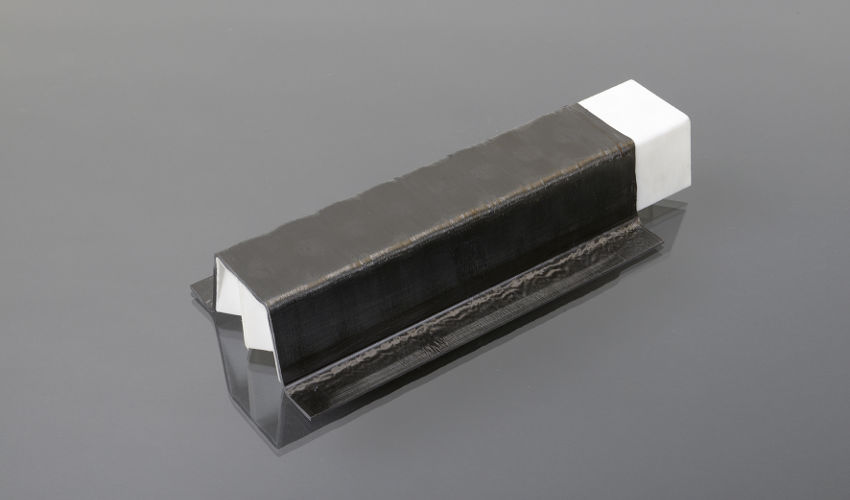

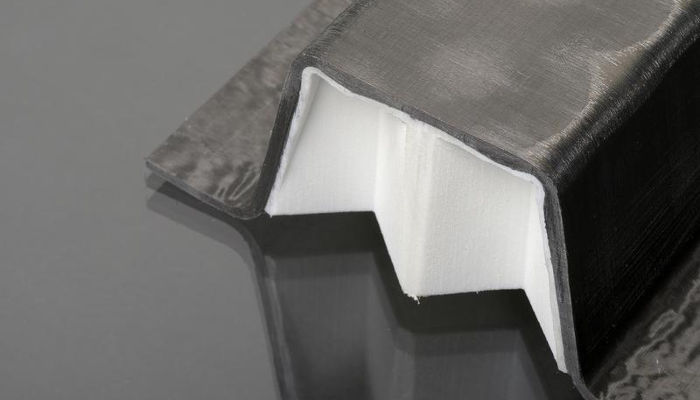

Hierbei handelt es sich um einen Hybrid-Thermoplast-Prototyp mit 3D-gedruckter Struktur. Bild via Frauenhofer IPT

In dem vom Bundesministerium für Bildung und Forschung finanzierten Projekt LightFlex entwickelte das Frauenhofer IPT ein Fertigungsverfahren, welches den 3D-Druck und die Faserverbundtechnologie miteinander kombiniert. Der 3D-Druck wird in diesem Zusammenhang verwendet, da er gegenüber dem Spritzguss den großen Vorteil hat, dass „sich selbst spezielle Funktionalitäten oder kurzfristige Änderungen des Bauteils während der Entwicklungsphase noch schnell und ohne aufwändige Nachbearbeitungsschritte umsetzen lassen.“

Für eine hohe Belastbarkeit werden die 3D-gedruckten Objekte mit individuell zugeschnittenen Organoblechen kombiniert, welche „auf der vom Fraunhofer IPT aufgebauten PrePro®-Anlage endkonturnah gefertigt werden.“ Hinter Organoblechen verbergen sich laut Wikipedia Faserverbundwerkstoffe, die vor allem im Automobil- und Flugzeug Anwendung finden. Durch dieses Verfahren können sowohl Material als auch Energie eingespart werden, die für die Herstellung der Kohlestofffasern notwendig ist.

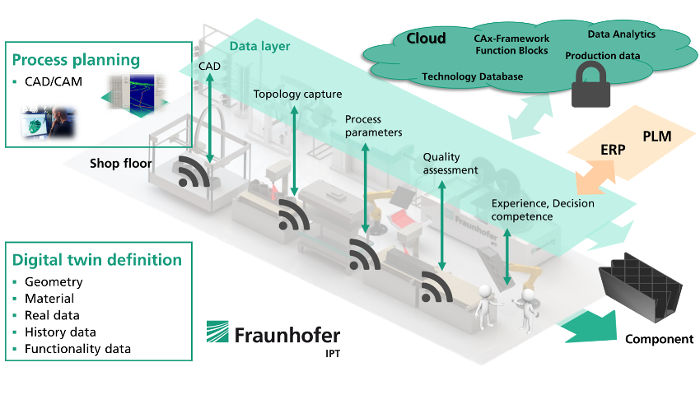

Hierbei handelt es sich um die adaptive, vernetzte Fertigung für Leichtbauteile. Bild via Frauenhofer IPT

Um diese beiden Fertigungsverfahren optimal miteinander zu kombinieren, eine optimale Qualität zu gewährleisten, sowie etwaige Anpassungen vornehmen zu könnenm erheben die Forscher während des gesamten Prozesses Daten. Da dies die gesamte Prozesskette erfasst spricht man hier von einer vernetzten, adaptiven Produktion.

Was halten Sie von diesem neuen Verfahren des Frauenhofer IPT?

Weitere Informationen zu diesem Thema erhalten Sie in der offiziellen Pressemitteilung des Frauenhofer IPT.

Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook, Twitter und Google+, um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf XING und LinkedIN zu finden.

Dies Informationen stammen außerdem aus folgenden Quellen: Wikipedia