Forscher entwickeln Material, das biologisches Gewebe nachahmt

An der University of Colorado Denver haben Forscher eine Methode entwickelt, um 3D-gedruckte Flüssigkristall-Elastomere mit komplexen Strukturen herzustellen. Ziel dieser Forschung ist es, Strukturen aufzubauen, die den physikalischen Eigenschaften komplexer biologischer Gewebe, wie z.B. Knorpel, entsprechen. Im Laufe der Jahre haben Forscher auf der ganzen Welt das Potenzial von 3D-Drucktechnologien für Patientenbehandlungen und Therapien erforscht. Einer der Hauptvorteile der additiven Fertigung ist der Grad an Komplexität, der für eine gegebene Struktur erreicht werden kann. In diesem Fall hoffen die Forscher, dass die Technik bei der Herstellung patientenspezifischer Implantate helfen wird, um Gewebe zu ersetzen, das aufgrund von Verletzungen oder Krankheiten verloren gegangen ist.

Da Gewebe über einzigartige Eigenschaften wie Flexibilität und Festigkeit verfügen, lassen sie sich bei der Verwendung synthetischer Substanzen nur schwer nachahmen. Gewebe wie Knorpel sind extrem strapazierfähig und dennoch weich und flexibel genug, um Bewegung und Dämpfung zu ermöglichen. Beispielsweise sind die Komponenten der Wirbelsäule stark und flexibel genug, um empfindliches Nervengewebe zu schützen. Chris Yakacki, der an der Studie beteiligte Forscher, kommentierte dies: „Die Wirbelsäule ist voller Herausforderungen, und es ist ein schwer zu lösendes Problem. Menschen haben versucht, synthetisches Bandscheibengewebe herzustellen, aber sie haben dabei keine gute Arbeit geleistet„.

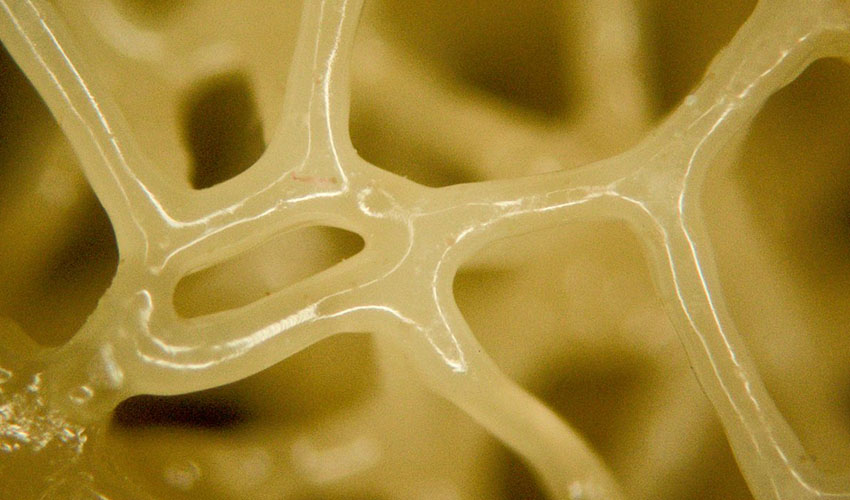

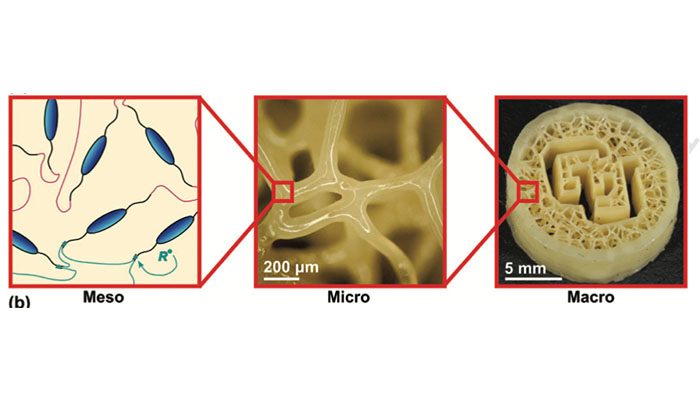

Die Gewebestrukturen auf verschiedenen Ebenen (Bildnachweis: CU Denver News)

3D-gedruckte flüssigkristalline Elastomere

In der in Advanced Materials veröffentlichten Studie erklärt das Forscherteam, dass sie Flüssigkristall-Elastomere verwendet haben, um komplexe Strukturen zu schaffen, die biologisches Gewebe imitieren. Genauer gesagt verwendeten sie die DLP-3D-Drucktechnologie. DLP ist insofern ähnlich wie SLA, als es ebenfalls auf Photopolymerisation beruht, um mit Hilfe von ultraviolettem Licht Schicht für Schicht ein Objekt zu erzeugen. Diese Technologie ermöglicht ein hohes Maß an Präzision, was für Strukturen, die wie diese in den Körper eindringen werden, von entscheidender Bedeutung ist. Beim Drucken verwendeten die Forscher ein fotohärtbares (also DLP-bedruckbares) Hauptketten-Flüssigkristall-Elastomer-Harz (LCE). Sie erklären, dass dieses Harz nach der Durchführung einiger mechanischer Tests „eine 12-mal größere Ratenabhängigkeit und eine bis zu 27-mal größere Dehnungsenergie-Dissipation im Vergleich zu denjenigen zeigte, die aus einem kommerziell erhältlichen fotohärtbaren Elastomerharz gedruckt wurden“.

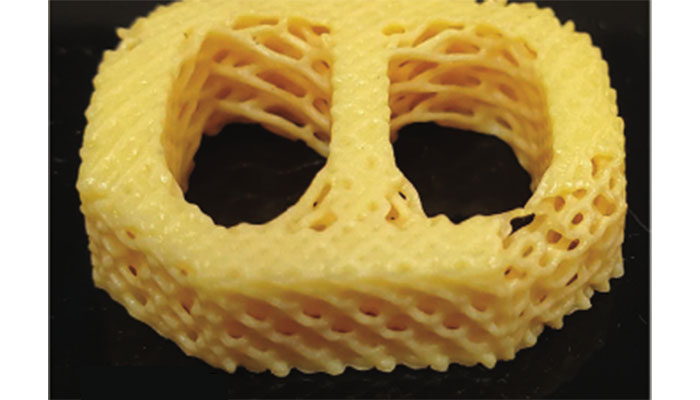

Daher scheint das Material signifikante stoßdämpfende Eigenschaften zu besitzen, wodurch es sich hervorragend für dynamische Verbindungen oder Schutzstrukturen im Körper eignet. Chris Yakacki fügte hinzu: „Jeder hat von Flüssigkristallen gehört, weil man sie im Display seines Telefons anstarrt. Und Sie haben wahrscheinlich schon von Flüssigkristallpolymeren gehört, weil es genau das ist, was Kevlar ist. Unsere Herausforderung bestand darin, sie in weiche Polymere, wie Elastomere, einzubringen, um sie als Stoßdämpfer zu verwenden„. Ein höherer Komplexitätsgrad bedeutet auch, dass die Struktur personalisiert und vollständig an den Körper des Patienten angepasst werden kann – ein wesentlicher Unterschied zu herkömmlichen Methoden, die diesen Grad der Personalisierung nicht bieten. Daher wird das Endprodukt, das die natürliche Struktur des Knorpels nachahmt, auch in der Lage sein, sich perfekt an die Anatomie einer Person anzupassen.

Bildnachweis: CU Denver News

Weitere Informationen zur Studie können Sie hier finden. Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf LinkedIN und auf Youtube zu finden!