Förderung des Bioprinting mit innovativen neuen Druckköpfen

Wenn wir über die jüngsten Innovationen im medizinischen Bereich sprechen, ist ein Thema, das häufig auftaucht, das Bioprinting. Definiert als die Nutzung von 3D-Drucktechniken zur Kombination von Zellen, Wachstumsfaktoren und Biomaterialien zur Herstellung biomedizinischer Teile, ist das Konzept aufgrund seiner vielfältigen Anwendungsmöglichkeiten sehr interessant. Durch den Einsatz von Bioprinting könnten Ärzte biokompatible Organe, Knochen und vieles mehr in 3D drucken und damit die Gesundheitsversorgung revolutionieren. Da es sich jedoch um einen sich entwickelnden Bereich handelt, werden immer noch neue Lösungen benötigt, um den besonderen Anforderungen des Marktes gerecht zu werden. Glücklicherweise konnte sich einer der Marktteilnehmer, ViscoTec Pumpen- und Dosiertechnik GmbH (ViscoTec), an die rapid product manufacturing GmbH (rpm) und damit an Carbon wenden, um bessere Druckköpfe für das Bioprinting mit Hilfe des Carbon Digital Light Synthesis™ (DLS™) Verfahrens zu entwickeln.

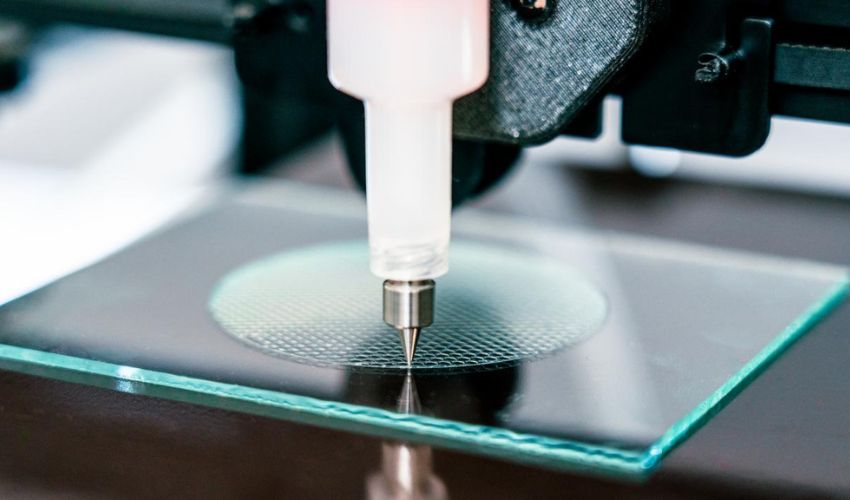

ViscoTec stellt Dosierlösungen für die Progressive-Cavity-Technologie her. Ihre Puredyne-Druckkopflösung verwendet patentierte Einwegkartuschen, die eine präzise Dosierung für das extrusionsbasierte Bioprinting ermöglichen. Es wird erwartet, dass diese Druckköpfe für eine Vielzahl von Anwendungen eingesetzt werden, darunter Organmodelle, Krebsforschung, Tissue-Engineering, personalisierte Medizin, Gerüste, Arzneimittelentwicklung und -tests, Lebensmittel, Organ-on-a-Chip und Kosmetika, um nur einige zu nennen. Sie verarbeiten niedrig- bis hochviskose Flüssigkeiten und Pasten wie Hydrogele und zellhaltiges Material, leitfähige Tinten, Keramikpasten und vieles mehr. Aufgrund der empfindlichen Natur des Bioprinting erwies sich die Herstellung des Druckkopfes jedoch als schwierig, da sie mit herkömmlichen Methoden kaum möglich war. Die additive Fertigung bot die Lösung.

Bild: Puredyne

Additive Fertigung für verbesserte Druckköpfe

Als ViscoTec mit der Entwicklung des Puredyne-Druckkopfs begann, waren eine Reihe von Anforderungen bekannt. So musste das Teil aus einem Material bestehen, das medizinisch zugelassen und chemisch resistent gegen Reinigungs- und Desinfektionsmittel ist. Außerdem sollte es mit einer Lösung hergestellt werden, die eine hohe Designfreiheit, enge Toleranzen, eine einfache Reinigung und eine hohe Oberflächenqualität bietet. Die additive Fertigung ist der klare Favorit, wenn es um große Designfreiheit und kostengünstige, geringe Produktionsmengen geht, aber für das perfekte Produkt konnte man nicht einfach irgendeine Technologie verwenden.

Als man zum Beispiel versuchte, das Teil mit SLS, einem anderen AM-Verfahren, und PA12 herzustellen, stellte man fest, dass die Oberflächenqualität nicht den erforderlichen Standards entsprach. Außerdem war die Nachbearbeitung keine ausreichende Lösung, da die inneren Kanäle und Hinterschneidungen nicht zugänglich waren, was auch das Fräsen ausschloss. In Zusammenarbeit mit dem Carbon-Produktionspartner rpm wurde jedoch festgestellt, dass das Carbon-DLS-Verfahren nicht nur alle Anforderungen erfüllen konnte, sondern auch den Zugang zu einem Material ermöglichte, das sich ideal für das Teil eignete.

Wie Sie wahrscheinlich wissen, basiert das Carbon DLS-Verfahren auf der Photopolymerisation, einem Verfahren, das für seine Fähigkeit bekannt ist, sehr präzise Teile mit hoher Oberflächenqualität ohne große Schritte der Nachbearbeitung schnell herzustellen. Die erforderliche hohe Oberflächenqualität des Teils war auch dank des verwendeten Materials, Carbon MPU 100, möglich. Dieser erfüllte nicht nur alle Anforderungen an das Material, darunter Biokompatibilität, Härte, hohe Formtreue und Lösungsmittelbeständigkeit, sondern verfügte auch über medizinische Zulassungen, die den Kontakt mit lebenden Zellen erlauben. Darüber hinaus ermöglichen die aus diesem Material hergestellten Teile eine hohe Oberflächenqualität und sind vergilbungsfrei.

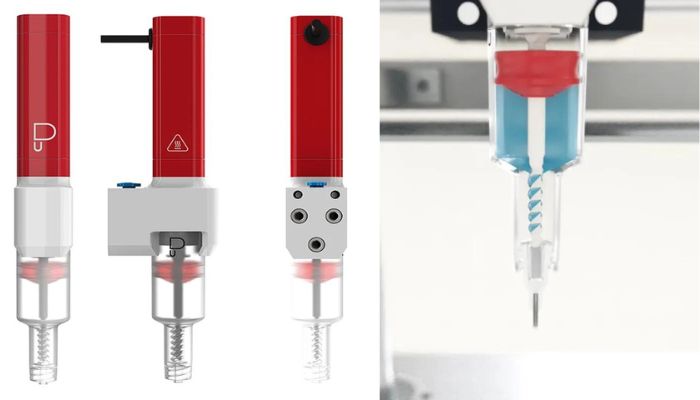

Bild: Carbon

Mit DLS war es möglich, die komplexen inneren Kanäle des Puredyne-Druckkopfes zu erzeugen. Diese waren von entscheidender Bedeutung, da die Kanäle eine Luftzufuhr ermöglichen, die den Kolben nach unten bewegt, um sicherzustellen, dass die Pumpe immer mit Material versorgt wird. Die Herstellung der inneren Kanäle sowie der geringe Bauraum waren mit anderen Techniken wie Spritzgießen oder Fräsen nicht möglich. Darüber hinaus ermöglichte das Verfahren nicht nur das einfache Drucken komplexer Geometrien, sondern auch die Einhaltung enger Toleranzen. Die Kombination all dieser Faktoren ermöglichte es ViscoTec, den perfekten Druckkopf für ihre speziellen Anforderungen zu entwickeln.

Was ist über die Ergebnisse bekannt?

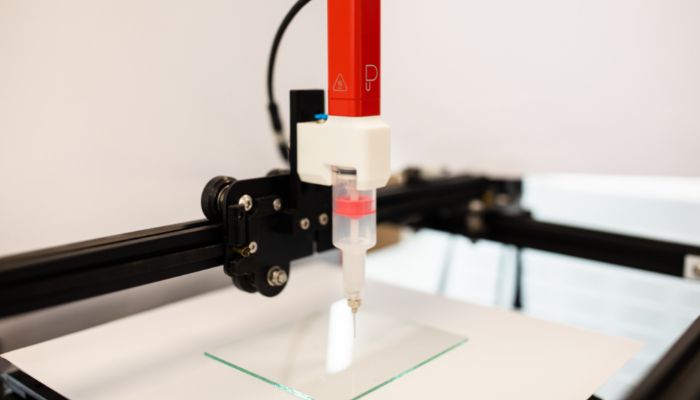

Insgesamt profitierte ViscoTec sehr von der additiven Fertigung, insbesondere von der DLS-Technologie von Carbon, bei der Herstellung seiner Druckköpfe. Neben der Erfüllung aller Anforderungen brachte der Einsatz des Carbon DLS-Verfahrens weitere Vorteile mit sich, vor allem in Bezug auf die Markteinführungszeit, die Kosten und das geringe Gewicht. Dank des Einsatzes von AM konnte ViscoTec die Abmessungen des Druckkopfs reduzieren. Die Arbeit mit rpm half ViscoTec zusätzlich, weiteres Material zu entfernen, ohne die Druckqualität zu beeinträchtigen. Das daraus resultierende Gewicht sank um 55 % von 275 g auf 125 g, und auch die Größe des Druckkopfes wurde verringert: von 22 cm auf 16,5 cm, was einer Reduzierung um 25 % entspricht.

Durch die Arbeit mit rpm und den Einsatz des Carbon-DLS-Verfahrens konnte ViscoTec die Zeit bis zur Markteinführung von 1 Jahr auf nur 4 Monate verkürzen. Das DLS-Verfahren eignet sich auch perfekt für die Herstellung von Teilen auf Abruf, ohne dass die Qualität des Teils beeinträchtigt wird, was bedeutet, dass die Produktion niedrig und kosteneffizient gehalten werden kann. Gleichzeitig konnte sichergestellt werden, dass jeder Druckkopf an die Bedürfnisse des Kunden angepasst werden kann.

Bild: Puredyne

Das Ergebnis? Carbon und rpm waren in der Lage, ein nach Ansicht von ViscoTec radikal besseres Produkt zu schaffen. Nach Angaben der Unternehmen konnte ViscoTec mit dieser Lösung eine Reihe gängiger Probleme beim Bioprinting lösen, darunter Prozessschwankungen, Bioprinting-Präzision und verstopfte Dosiernadeln. Seit der Produkteinführung wurde der Puredyne-Druckkopf mit dem Red Dot Design Award 2022 für Industriedesign ausgezeichnet und wird nun auf dem nordamerikanischen Markt eingeführt. Mehr über den Puredyne Druckkopf erfahren Sie HIER.

Was ist Ihre Meinung vom Puredyne Druckkopf? Lassen Sie uns dazu gerne einen Kommentar da oder teilen Sie es uns auf Facebook, Twitter, LinkedIN oder Xing mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter!