Extrem verschleißfeste Kunststoffzahnräder dank 3D-Druck

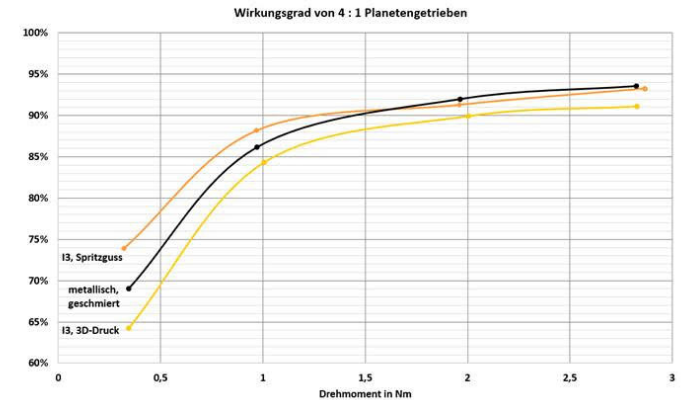

Seit Jahrhunderten finden Zahnräder Anwendung in einer Vielzahl von Gegenständen des alltäglichen Gebrauchs. Auf Grund ihrer Funktion stellen sie die am häufigsten verwendete Getriebeart dar. Damit bei der Übertragung der Leistung möglichst wenig Reibungsverluste erzeugt werden, gilt es ein besonderes Augenmerk auf das Zahnrad-Design zu legen. Neben diesem ist auch das Material für eine optimale Übertragung der Leistung entscheidend. Traditionelle Fertigungsmethoden lassen da nur bedingt Spielraum, da es zu aufwendig wäre, kundenspezifische Zahnräder anzufertigen. Das liegt vor allem daran, dass mehrere einzelne Schritte durchgeführt und gegebenenfalls passende Werkzeuge erstellt oder angeschafft werden müssten. Eine Lösungsmöglichkeit bietet Selektives Lasersintern (SLS), bei welchem das Zahnrad in einem Stück und ohne zusätzliches Werkzeug gefertigt werden kann. In Kombination mit den von igus entwickelten iglidur® Hochleistungspolymeren entstehen beliebige Kunststoffzahnräder, welche mit einer erhöhten Lebensdauer und geringeren Reibwerten punkten können. Neben der hohen Lebensdauer bestechen die gedruckten Zahnräder aus iglidur® durch einen besonders hohen Wirkungsgrad, welcher nur minimal geringer ist als der von geschmierten Metallzahnrädern. Die Kunststoffzahnräder können auf der igus Webseite im kostenlosen CAD-Konfigurator erstellt und anschließend über den 3D-Druckservice von igus, bereits ab einem Stück, bestellt werden.

3D-gedruckte Kunststoffzahnräder aus iglidur®

Wie bereits erwähnt, können mittels SLS maßgeschneiderte Kunststoffzahnräder deutlich einfacher hergestellt werden. Grundsätzlich kann jedes beliebige Zahnrad mit einer minimalen Wandstärke von 0,5 mm hergestellt werden. Der Bauraum des SLS-Druckers stellt dabei die einzige Einschränkung dar. Unabhängig davon, kann die Designfreiheit beispielsweise dazu genutzt werden, eine Gewichtsreduzierung zu erreichen. Im Gegensatz zur mechanischen Fertigung können durch den effizienteren Einsatz von Material und durch eine kürzere Druckzeit, Kostenvorteile erzielt werden. Außerdem kann das Design maßgeblich für die Lebensdauer des Produktes sein. Im Vergleich zur mechanischen Fertigung oder zum Spritzguss müssen die Geometrien des Zahnrades nicht vereinfacht werden, sondern können im Druck-Modell optimal angepasst werden. Somit kann eine höhere Widerstandsfähigkeit und eine geringere Wellenberechnung im Endprodukt erreicht werden.

Jedes beliebige Zahnrand mit einer minimalen Wandstärke von 0,5 mm kann mit SLS gefertigt werden. (Bildnachweis: igus)

Das verwendete Material stellt ein weiteres Qualitätsmerkmal dar – insbesondere weil Kunststoff nicht gleich Kunststoff ist. igus konnte mit den iglidur® Materialien Kunststoff-Gleitlager entwickeln, welche aufgrund der tribologischen Eigenschaften gute Reibwerte und einen geringen Verschleiß aufweisen. Aus diesem Grund eignet sich iglidur® hervorragend für bewegte Anwendungen, wie beispielsweise Zahnräder. Dennoch eignen sich einige iglidur® Materialien für bestimmte Anwendungen besser als andere. Dies konnte igus in zahlreichen Tests bereits unter Beweis stellen. So zeichnet sich iglidur I3 durch eine höhere Festigkeit aus und eignet sich daher speziell für Stirn- und Kegelräder. iglidur I6 weist im Vergleich eine optimierte Gleitfähigkeit auf und eignet sich aus diesem Grund besonders für Schneckengetriebe. Sind jedoch ESD-Eigenschaften erforderlich, eignet sich iglidur I8-ESD. Da die Lebensdauer aber auch immer von den Anwendungsparametern abhängig ist, schafft der kostenlose Lebensdauerrechner auf der igus Website unter Berücksichtigung der gewählten Anwendungsparameter eine Übersicht über die voraussichtliche Lebensdauer der zu fertigenden Kunststoffzahnräder.

Die Experten von igus raten dazu, die Wahl zwischen einer Fertigung von Zahnrädern im 3D-Druck und der Produktion im Spritzguss anwendungsspezifisch zu treffen. Als Daumenregel gilt, dass es wirtschaftlicher sein kann, einen Auftrag über 10.000 Zahnräder mit einer Spritzgussform zu fertigen. In diesem Fall kann der 3D-Druck zur Herstellung der ersten Prototypen und zur Fertigung der Form dienen, mit welcher im Anschluss eine große Menge von Zahnrädern mit vergleichbaren Materialeigenschaften produziert werden können. Diese Option eignet sich auch für Zahnräder, die aus einem speziellen Kunststoff mit besonderen Eigenschaften (z. B. brandhemmend) gefertigt werden sollen. Mit dieser Flexibilität kann igus Kunden eine kostengünstige, individuelle Serienfertigung von Sonderteilen anbieten.

Wirkungsgrad der verschiedenen Herstellungsverfahren im Vergleich (Bildnachweis: igus)

3D-gedruckte Kunststoffzahnräder im Einsatz

Unter einer Vielzahl von Anwendungsbeispielen findet sich auch das Formula Student Team aus Weingarten, welches für den Bau eines Rennwagens auf einen individualisierten Kunststoff-Ritzel angewiesen war. Diese werden in diesem Beispiel als Kettenspanner im Kettentrieb eingesetzt. Um den langen Fertigungs- und Lieferzeiten von industriell gefertigten Einzelteilen zu entgehen, hat sich das Team dazu entschlossen, sich an igus zu wenden und das Bauteil drucken zu lassen. Innerhalb von weniger als 72 Stunden wurde das Ritzel mit iglidur I6 im SLS-Verfahren gefertigt. Das Team pocht dabei vor allem auf eine längere Lebensdauer, wie Richy Göser vom Formula Student Team Weingarten erklärt: „Die bisher verwendeten Kugellager im Kettentrieb haben kaum mehr als 20 Kilometer gehalten – was ungünstig ist, weil unser längstes Rennen 22 Kilometer lang ist. Von den 3D-gedruckten Ritzeln von igus® versprechen wir uns […] eine deutlich höhere Robustheit.“

Dieser Rennwagen enthält das 3D-gedruckte Kunststoff-Ritzel (Bildnachweis: igus)

Doch nicht nur im Bau eines Rennwagen-Prototypen finden die Kunststoffzahnräder Anwendung – sie können ebenfalls für die Restauration eines Oldtimers genutzt werden, wie im Fall von Dr. Jörg Pühler ersichtlich wird. Er ist Besitzer eines Stanley 750B aus dem Jahr 1924 und musste eine Ersatzschnecke im Tacho ersetzen. Da Ersatzteile für Oldtimer schwierig bis unmöglich zu finden sind und die Maße des Ersatzteils unbekannt waren, musste eine Fertigungsmethode gefunden werden, die kostengünstig und dennoch qualitativ hochwertig ist. Auch Herr Pühler hat die Lösung im 3D-Druck gefunden. Durch die Flexibilität der Anpassungen am CAD-Modell konnten rasch mehrere Prototypen zu vergleichsweise geringen Kosten produziert werden. Als Material wurde auch hier iglidur I6 eingesetzt, welches neben der Stabilität den Vorteil bietet, dass das Schmieren des Ersatzteils überflüssig wird, da Festschmierstoffe bereits im Kunststoff integriert sind.

Die 3D-gedruckte Kunststoffzahnräder sind belastbar genug, um Anwendung bei der Feuerwehr zu finden. (Bildnachweis: igus)

Die Anwendung beschränkt sich aber nicht nur auf Autos, wie das Beispiel der Flughafenfeuerwehr Frankfurt am Main verdeutlicht. Diese war auf der Suche nach einer kostengünstigen Lösung für die Instandhaltung der Dachwerfer-Stellmotoren ihrer Großflughafenlöschfahrzeuge. Markus Brummer von der Flughafenfeuerwehr Frankfurt am Main erklärt: “Der Werfer kann über einen Stellmotor (in welchem die zwei Zahnräder verbaut sind) den Winkel der Sprühdüse verändern. Da diese Höhenveränderung auch unter Wasserabgabe erfolgt, haben wir eine hohe Belastung auf den Zahnrädern. Nach 10 Jahren in Gebrauch, gehen die alten Zahnräder nun langsam kaputt. Der Hersteller empfiehlt den kompletten Stellmotor zu erneuern, was natürlich sehr kostenintensiv ist.” Daher wurde die Entscheidung getroffen, die 3D-gedruckten Kunststoffzahnräder von igus zu testen, um zu sehen, ob diese der hohen Belastung standhalten können würden. Nachdem dies erprobt wurde, hat die Flughafenfeuerwehr weitere Zahnräder in Auftrag gegeben und sogar eine Empfehlung ausgesprochen: “Wir würden igus sofort weiterempfehlen, da wir nun auch ein zweites Bauteil, welche die pneumatischen Türen unserer Großlöschfahrzeuge steuert, durch sie haben fertigen lassen.”

Was denken Sie über die 3D-gedruckten Kunststoffzahnräder? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook, Twitter, LinkedIN oder Xing mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

Sehr geehrtes Team,

ich habe Zuhause mehrere mechanische Uhren die schon 100 Jahre jung sind.

Diese laufen immer noch 🙂

Ist es in paar Jahren möglich das meine Uhren trotzdem noch zuverlässig laufen können, wenn es kein Messing mehr geben sollte?

Vielen Dank

Mit freundlichen Grüßen

Patrick Mehle

Ich finde es hoch interessant das der 3D Druck in so vielen Bereichen sich etablieren kann!

Vorallem das auch in der Medizin alles in die Wege geleitet wird das man ein echtes menschliches Herz damit herstellen kann.

Ich bin sehr dafür das da geforscht wird, weil es bei mir sein kann das ich in Zukunft selbst mal ein gedrucktes Herz benötige!

Deshalb wünsche ich mir das weiterhin soviel Kraft und Ergeiz in die Forschung gesteckt wird!

Es ist so interessant, dass man den 3D-Druck auf so viele verschiedene Weisen verwenden kann! Ich wäre niemals auf die Idee gekommen, kleine Zahnräder anzufertigen. Ob die neuen Zahnräder im Großflughafenlöschfahrzeug genauso lange halten werden, wie die alten aus Metall?

Super spannender Artikel! Ich würde gerne mehr erfahren, insbesondere, ob man dort auch schon über die Herstellung anderer Teile aus anspruchsvolleren Materialien nachgedacht hat.

Daher wäre es prima, wenn die Redaktion meine Kontaktdaten an Herrn Brummer weitergeben könnte – vielleicht klappt es ja mit einem Austausch.