Experteninterview: Warum Sie Powder Bed Fusion in Ihr Unternehmen integrieren sollten

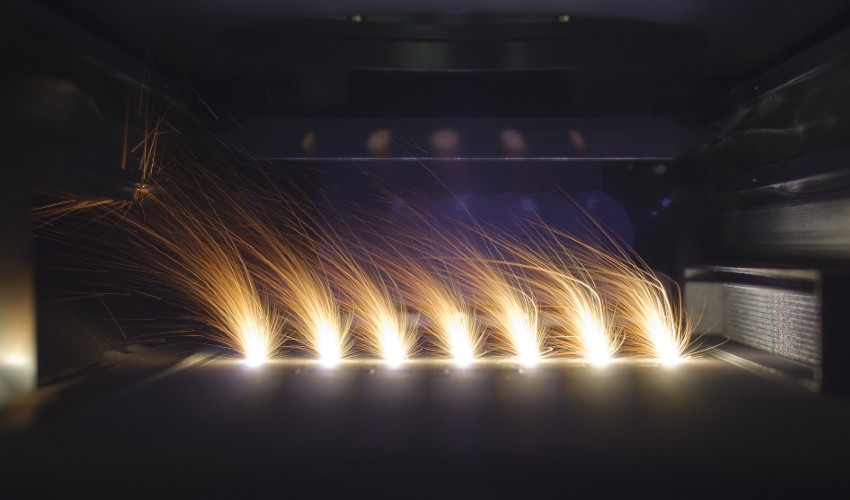

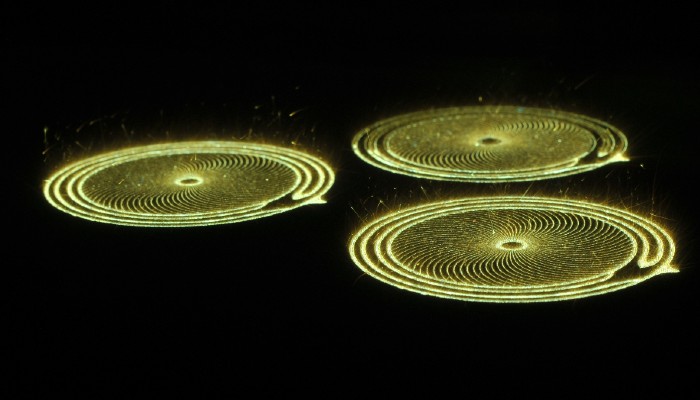

Powder Bed Fusion beschreibt Verfahren bei denen Metalle in Pulverform mit einer Wärmequelle zu einem Bauteil verschmolzen werden. Die Wärmequelle kann entweder in Form eines Lasers oder eines Elektronenstrahls zur Verfügung gestellt werden. Ein Beispiel für eine Technologie, die sich eines Lasers bedient, ist das Laser-Powder Bed Fusion (LPBF). Einen Elektronenstrahl nutzt die Technolgie des Elektronenstrahlschmelzens (EBM – Electron Beam Melting). Dabei ist der Druckprozess aller Technologien sehr ähnlich: Es wird eine dünne Schicht Metallpulver auf die Bauplattform aufgetragen und der Laser bzw. der Elektrostrahl schmilzt es an den Stellen, wo das Bauteil entstehen soll. Danach senkt sich die Bauplattform ein wenig ab und eine weitere Pulverschicht wird aufgetragen. Dieser Vorgang wird immer wiederholt. Auf diese Weise entsteht schichtweise das Bauteil mit dem Vorteil, dass durch den schichtweisen Aufbau beliebige Geometrien samt Hinterschneidungen realisiert werden können. Dies ist nur einer der Gründe, warum sich Unternehmen für Powder Bed Fusion entscheiden. Obwohl es noch weitere Technologien zum Druck von Metall gibt, wie z.B. Direct Energy Deposition (DED), konzentrieren wir uns in diesem Artikel auf Powder Bed Fusion. Um mehr darüber zu erfahren, warum man Powder Bed Fusion in ein Unternehmen integrieren sollte, haben wir unsere drei Experten Dr. Yves Hagedorn, Elena Lopéz und Sadato Kobayashi um Rat gefragt.

Dr. Yves Hagedorn ist der Geschäftsführer von Aconity3D, einem Maschinenbauunternehmen für Sondermaschinen im Bereich des LPBF, das 2014 gegründet wurde. Sein Ziel ist es flexible und offene Anlagentechnik zur Verfügung zu stellen, um den 3D-Druck von Metallen effizient in Richtung einer Industrialisierung zu erweitern. Dr. Ing. Elena Lopéz arbeitet als Abteilungsleiterin für Additive Fertigung am Fraunhofer IWS in Dresden. Außerdem leitet sie seit 2014 operativ das BMBF-Großvorhaben AGENT-3D (90 Mio €, 120 Projektpartner), wo quasi alle relevanten AM-Verfahren für Metall, Keramik und Polymere in mehr als 35 Forschungsprojekten weiterentwickelt werden. Sadato Kobayashi ist der Abteilungsleiter für Additive Fertigung bei GF Machining Solutions Japan. Bereits seit 18 Jahren arbeitet er mit Anwendern der additiven Fertigung zusammen.

- Dr. Yves Hagedorn

- Dr. Ing. Elena Lopéz

- Sadato Kobayashi

Wann sollte ein Unternehmen Powder Bed Fusion gegenüber herkömmlichen Fertigungsmethoden vorziehen?

Um die Frage zu klären, warum sie Powder Bed Fusion in Ihr Unternehmen integrieren sollten, ist zunächst zu klären, wann es überhaupt sinnvoll ist diese Technologie den herkömmlichen vorzuziehen. Obwohl die additive Fertigung definitiv Ihre Vorteile hat, ist sie bisher dennoch nicht für jedes Unternehmen gleichermaßen geeignet. Kobayashi sagt, dass es vor allem von der Situation und den Geschäftsplänen des Unternehmens abhängig ist. Als Motivation nennt er unter anderem folgendes Beispiel: “Die Notwendigkeit, eine qualifizierte, aber in den Ruhestand gehende Produktionsbelegschaft zu ersetzen, ist aus organisatorischer Sicht und im Hinblick auf die Geschäftskontinuität ein wichtiger Grund.”

Dr. Hagedorn nimmt eine Beurteilung, anhand der folgenden vier Fragen vor: “Kann das Bauteil auch konventionell hergestellt werden? Kann durch ein komplexeres Design ein Kundenmehrwert generiert werden? Ist das Material, welches eingesetzt werden soll für die additive Fertigung geeignet? Ist die Bauteilgröße in Kombination mit den zu realisierenden Stückzahlen mittels AM abzubilden?” Dr. Ing. Lopéz betont, dass man sich bei der Entscheidung jedoch nicht allein auf ein Bauteil konzentrieren sollte: “Die Herstellung von einem Bauteil mittels LPBF in gleicher Art und Weise wie mit herkömmlichen Fertigungsmethoden mag keinen Vorteil fürs Unternehmen bringen, die gesamte Betrachtung von AM im Unternehmen schon!“

Zusammenfassend lässt sich also sagen, dass man sowohl die Bauteilebene, als auch die gesamten Geschäftspläne betrachten sollte, um zu entscheiden, ob sich die additive Fertigung für das Unternehmen lohnt oder nicht. Mittlerweile gibt es eine Reihe von Unternehmen, die sich darauf spezialisiert haben, anderen Unternehmen bei dieser Entscheidung zu helfen und sie ggf. bei der Implementierung zu unterstützen. Gerade bei wenig verfügbarem Wissen über die additive Fertigung, kann es ratsam sein auf diese Unternehmen zurückzugreifen.

Für die Entscheidung, ob die Integration von Powder Bed Fusion sinnvoll ist, sollte man sowohl die Bauteilebene, als auch die gesamten Geschäftspläne zur Entscheidung heranziehen. (Bildnachweis: GF Machining Solutions)

Integration von Powder Bed Fusion: Vorteile und Limitierungen

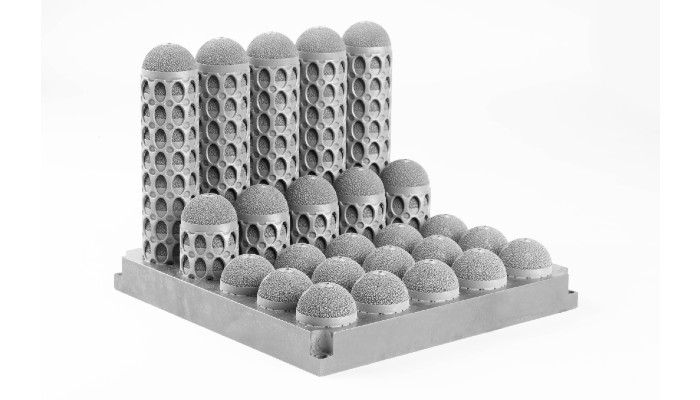

Um herauszufinden, warum ein Unternehmen Powder Bed Fusion integrieren sollte, muss man natürlich auf die Vorteile, die sie bietet, zu sprechen kommen. Kobayashi tut dies, indem er zwei verschiedene Sichtweisen einnimmt: “Aus technischer Sicht können Sie von einer größeren Designfreiheit profitieren, um Anforderungen besser zu erfüllen, deren Herstellung sonst unmöglich oder zu kostspielig wäre. Aus betrieblicher Sicht können Sie mehr Kontrolle über die Qualität, die Kosten, den Liefertermin und die Rückverfolgbarkeit von traditionell gegossenen und/oder maschinell bearbeiteten Komponenten gewinnen. Dies führt zu einer erhöhten Flexibilität in Ihrer Produktion und der Möglichkeit, das zu produzieren, was Sie brauchen, wann und wo Sie es brauchen.” Die dazugewonnene Designfreiheit finden wir beispielsweise in der Zahnmedizin wieder. Dort wird der Metalldruck genutzt, um Implantate und Kronen zu entwickeln, die perfekt an den Patienten angepasst sind. Außerdem profitiert auch die Raum- und Luftfahrt davon. So nutzt die Lufthansa den 3D-Druck, um die Reparatur- und Wartungsprozesse intern effizienter zu gestalten durch eine höhere Gestaltungsfreiheit von Teilen oder eine schnellere Fertigung.

Dr. Ing. Lopéz erkennt diese Vorteile ebenfalls an, sagt aber, dass dies typische Vorteile der additiven Fertigung im Allgemeinen sind und führt deshalb darüber hinaus die “Topologieoptimierung, erhöhte Komplexität von Innenstrukturen, teilweise verbesserten Werkstoffeigenschaften durch die Verwendung von innovativen Legierungen” als LPBF-spezifische an. Insbesondere die Topologie-Optimierung ist ein Grund für die Automobilindustrie Powder Bed Fusion zu integrieren. Um nur eins der vielen Beispiele zu nennen: Porsche verwendete die Topologie-Optimierung, um die verschiedenen Komponenten wie Lager, Wärmetauscher usw. in seinem E-Antrieb optimal zu integrieren. Die Software war dann in der Lage, die Lasten und ihre Trajektorien zu berechnen, um das endgültige Teil zu optimieren. Als Ergebnis wurden Wabenstrukturen entwickelt, die das Gewicht des Antriebgehäuses um 40% und das Gesamtgewicht des Antriebs um 10% reduzieren. Während Dr. Hagedorn die Vorteile ebenfalls in der Designfreiheit und der Flexibilität sieht, führt er zusätzlich die Erweiterung des Materialspektrums, die Nachhaltigkeit durch Wiederverwendung des Pulvers und die konsequente Digitalisierung an.

Mit Powder Bed Fusion können komplexe Strukturen, wie in diesem Bauteil zu sehen, realisiert werden. (Bildnachweis: GF Machining Solutions)

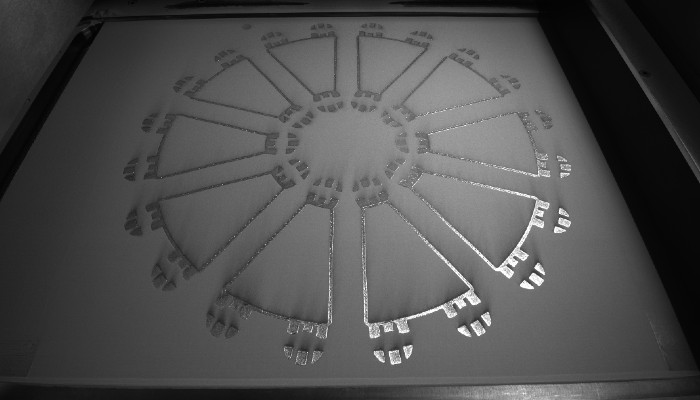

Doch auch, wenn sich die Vorteile sehr verlockend anhören, muss man ebenfalls die Limitierungen von Powder Bed Fusion in Betracht ziehen. Zu diesen gehören laut Dr. Ing. Lopéz “die Bauteilgröße, die Reparatur von schon vorhandenen und beschädigten Bauteilen, der Werkstoffumsatz bzw. die Wiederverwendung und die limitierte Multimaterialbearbeitung im Vergleich zu den Düsenverfahren”. Bezüglich des Materials lässt sich außerdem sagen, dass die bisherigen Pulver meist nicht speziell für die additive Fertigung entwickelt wurden. Aus diesem Grund stellte Equispheres in einer Studie fest, dass die Wahl des Metallpulvers zu mehr oder weniger konsequenten Problemen, wie z.B. unregelmäßige mechanische Eigenschaften für das Endteil, verringerte Produktionsgeschwindigkeit und damit geringere Produktivität usw., führt. Dr. Hagedorn führt neben den fehlenden industriellen Standards, sowie Design-Guidelines einen weiteren entscheidenden Punkt an: “Als wohl wichtigster Punkt fehlt oftmals die Kompetenz zur Nutzung des Verfahrens. Im Gegensatz zur konventionellen Fertigung gibt es für L-PBF leider immer noch keinen Ausbildungsberuf. Als Konsequenz werden Werkzeugmaschinen von Ingenieuren bedient. Die Erwartung ist dann oft, dass der Business-Case von alleine aus der Maschine fällt.”

Diese Limitierungen sind auch Kobayashi bewusst, er wirft aber gleichzeitig in den Raum, dass diese keine dauerhaften Begrenzungen sein müssen: “Persönlich denke ich, dass dies alles berechtigte Punkte sind und dass es in all diesen Bereichen noch viel Raum für Verbesserungen gibt. Aber diese Dinge sind eine Funktion der Entwicklungszeit und der wirtschaftlichen Faktoren. Als Branche befinden wir uns in einem entscheidenden Moment, in dem Anbieter wie ich mit Kunden in Kontakt treten und sie auf jede erdenkliche Weise unterstützen müssen, damit sie in ihrer ersten Implementierungsrunde erfolgreich sind. Größenbeschränkungen können mit Innovationen in der Gasflusssteuerung überwunden werden, Materialien können durch Materialentwicklung in Kombination mit der Entwicklung von Prozessparametern verfügbar gemacht werden, aber es muss eine ausreichende wirtschaftliche Nachfrage seitens der Anwender geben, um diese Entwicklung zu beschleunigen.”

Es müssen Pulver speziell für die additive Fertigung entwickelt werden, um die Bauteilqualität noch weiter zu verbessern. (Bildnachweis: GF Machining Solutions)

Notwendige Schritte für eine erfolgreiche Integration

Um die Vorteile von Powder Bed Fusion für das Unternehmen zu maximieren und seine Limitierungen zu umgehen, ist die erfolgreiche Implementierung entscheidend. “Da es sich um eine relativ neue Technologie handelt, verfügen nicht viele Unternehmen über eine Fülle der erforderlichen Fähigkeiten im Haus.”, erklärt Kobayashi. Aus diesem Grund empfiehlt er externe Hilfe anzunehmen, die die Mitarbeiter schult. In diesem Punkt stimmt Dr. Hagedorn ihm zu und ergänzt: “Zur Einführung von L-PBF als industriellen Fertigungsprozess empfiehlt es sich stets kompetente Beratung heranzuziehen. Dies gilt insbesondere da keine ausgebildeten L-PBF Kräfte auf dem freien Markt zur Verfügung stehen. Insbesondere Arbeitssicherheit im Umgang mit Pulvermaterialien, Qualitätssicherung und anwendungsabhängige Nachbearbeitungsschritte sollten bei der Einführung von L-PBF als Ergänzung der Fertigungskapazitäten berücksichtigt werden.”

Gerade die Arbeitssicherheit ist von großer Bedeutung, da Metallpulver ein gewisses Gesundheitsrisiko birgt. Aus diesem Grund müssen das Einfüllen und Durchsieben sowie die Nachbearbeitungsschritte immer in einer geschlossenen Umgebung stattfinden, da das freie Pulver sehr fein und leicht verteilbar ist. Zudem stellen im Fall von LPBF auch die Laser eine potenzielle Gefahr dar (Temperatursteuerung, Laserstrahlung, Wellenlänge usw.), ebenso wie das mögliche Risiko von Explosionen und Brandgefahren. Für die Integration muss daher unbedingt genügend Platz vorhanden sein, um den Drucker so weit wie möglich von anderen Aktivitäten entfernt zu platzieren. Außerdem ist es empfehlenswert eine geeignete Filterungsanlage und einen Feuerlöscher zu haben. Zudem sollten nur Personen, die vertraut mit dem 3D-Drucker und den Vorschriften ist, Zugang zu diesem haben. Den Umgang und die Vorschriften können die Mitarbeiter z.B. in 3D-Druck-Kursen oder Schulungen erlernen.

Powder Bed Fusion ist nicht ungefährlich und sollte daher nur unter Beachtung von Sicherheitsstandards und vom geschulten Personal genutzt werden. (Bildnachweis: Aconity3D)

Auch Dr. Ing. Lopéz ist sich in diesem Punkt mit den anderen beiden Experten einig und ergänzt, dass ebenfalls “einen Bedarf an Systemtechnik (nicht nur die LPBF-Maschine an sich, sondern Vorbereitung, Nachbereitung von Pulver und Bauteilen, Messtechnik, Nachbearbeitung, etc..)” gibt. Diese Aussage führt Kobayashi noch weiter aus: ”Der Druckprozess selbst ist stark softwaregesteuert, was bedeutet, dass Sie Ihre digitale Strategie zur Verwaltung aller Daten, die verarbeitet, gespeichert und schließlich wiederverwendet werden, (neu) überdenken müssen.” Abschließend fasst Dr. Hagedorn zusammen: “Die industrielle und professionelle Nutzung von L-PBF bleibt ein Handwerk, welches erlernt werden kann aber auch beherrscht werden muss, um effizient und ökonomisch fertigen zu können.”

Powder Bed Fusion – Zukunft der additiven Metallfertigung?

Powder Bed Fusion bietet einige Vorteile, die nicht mit herkömmlichen Fertigungsmethoden erreicht werden können, wie die Designfreiheit, die Flexibilität und die kurzen Entwicklungszeiten. Gleichzeitig wird die Technologie derzeit noch vor einige Herausforderungen gestellt, wie dem fehlenden Fachpersonal, der Bauteilgröße und den Stückzahlen, welche sich mit der Weiterentwicklung der Technologie und der voranschreitenden Verbreitung zukünftig vielleicht legen könnten. Dennoch sind sich Dr. Ing. Lopéz und Dr. Hagedorn einig, dass Powder Bed Fusion die herkömmlichen Fertigungsmethoden nicht ersetzen wird. Dr. Hagedorn erklärt: “Ich persönlich glaube nicht, dass L-PBF herkömmliche Fertigungsmethoden verdrängen, oder ersetzen wird. Ich denke vielmehr, dass L-PBF eine willkommene Erweiterung und Ergänzung für herkömmliche Fertigungsmethoden darstellt, wodurch neue spannende High-Tech Applikationen ermöglicht werden. Insbesondere die Notwendigkeit zur herkömmlichen mechanischen Nachbearbeitung von Funktionsflächen wird auf absehbare Zeit eine Notwendigkeit bleiben.” Dem stimmt Dr. Ing. Lopéz zu und schließt ab: “LPBF wird ein fester Bestandteil der industriellen Fertigungsverfahren werden.”

Zum Schluss noch ein paar letzte Worte unserer Experten:

Dr. Yves Hagedorn: “Die additive Fertigung und insbesondere L-PBF als ein etabliertes Verfahren zeigt sehr großes Potential bessere Produkte für anspruchsvollere Anwendungen von morgen zu ermöglichen. Ich möchte an dieser Stelle dafür werben in den Dialog zwischen Experten und Anwendern vermehrt einzutreten, um das volle Potential dieser Technology auszuschöpfen. Der Entwicklungsimpuls für Erfolgsgeschichten sollte also aus Anwendersicht kommen und gemeinschaftlich zum Erfolg entwickelt werden.”

Sadato Kobayashi: “Ich glaube nicht, dass jedes Unternehmen PBF in seine Organisation integrieren muss, aber jedes Ingenieur- und Fertigungsunternehmen sollte zumindest überlegen, wie es davon profitieren kann.”

Dr. Ing. Elena Lopéz: “Wenn Sie keine LPBF bzw. AM-Verfahren verwenden, werden Sie an Wettbewerbsfähigkeit verlieren! AM ist hier um zu bleiben und wird bald nicht mehr aus der Produktionskette weggedacht werden können!”

Powder Bed Fusion ist eine Erweiterung von herkömmlichen Fertigungsmethoden, die sehr viel Potenzial birgt. (Bildnachweis: Aconity3D)

Denken Sie darüber nach Powder Bed Fusion in Ihr Unternehmen zu integrieren? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook, Twitter, LinkedIN oder Xing mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.