Experteninterview: Postprocessing – Wie optimiere ich die Nachbearbeitung meiner 3D-Drucke?

Unsere Serie „Experteninterview“ behandelt diese Woche die Frage, wie man die Nachbearbeitung seiner 3D-Drucke am besten optimieren kann. Es gibt viele Schritte im 3D-Druckprozess: Von der 3D-Modellierung über das Slicing bis hin zur Herstellung des Teils hat jeder Schritt seine Bedeutung. Nach dem Drucken des Teils gibt es oft einen letzten Schritt, nämlich die Nachbearbeitung oder auch Postprocess genannt. Sie hat das Ziel, die sichtbaren Schichten weniger sichtbar zu machen, das Objekt einzufärben oder seine Struktur zu verstärken. Auch wenn die Nachbearbeitung der letzte Schritt ist, kann sie entscheidend sein – und es ist kein Zufall, dass einige Hersteller Maschinen mit integrierter Nachbearbeitung entwickelt haben, wie Velox oder Unternehmen wie DyeMansion. Um die Bedeutung der Nachbearbeitung im 3D-Druck und die verschiedenen Techniken besser zu verstehen, haben wir drei Experten für additive Fertigung befragt.

Elisabeth Bauer ist PR und Marketingmanagerin bei der FIT AG. Die FIT AG ist ein führender Industriepartner für die Additive Fertigung. Der 3D-Druckservice kommt aus Deutschland und bietet ein umfassendes Angebot von additiv gerechtem Design und Engineering über den eigentlichen 3-Druck in einer großen Vielzahl von Verfahren und Materialien bis zu professionellen Finishing- und Qualitätssicherungsmethoden im eigenen Haus. Vincent Icart ist der MOVINGLight-Programmmanager bei Prodways, einem französischen Hersteller von industriellen 3D-Druckern. Fabien Pettelot arbeitet seit 4 Jahren Anwendungstechniker bei Protolabs, einem internationalen 3D-Druckservice, der mit vielen additiven Fertigungstechnologien wie PolyJet, SLS und Stereolithographie arbeitet.

- Elisabeth Bauer

- Vincent Icart

- Fabien Pettelot

Welche verschiedenen Nachbearbeitungsmethoden für den 3D-Druck gibt es?

Es gibt sehr viele verschiedene 3D-Drucktechnologien mit verschiedensten Materialien – da ist es logisch dass es je nach Verfahren und Material aber auch Kundenwünschen vielfältige Nachbearbeitungsmethoden gibt. Elisabeth Bauer von der FIT AG unterscheidet die verschiedenen Nachbearbeitungsmethoden in zwei Gruppen, zum einen die der notwendigen Nachbearbeitungsverfahren und die, die der Veredelung des Objekts dienen.

Die notwendigen Nachbearbeitungsverfahren bestehen hauptsächlich daraus, den Support der zum drucken notwendig war zu entfernen. Bei SLA sowie DLP besteht der Support aus dem gleichen Material, wie das eigentliche Teil und muss mechanisch entfernt werden, sagt Fabien. Vincent beschreibt den Prozess bei der Verwendung von Flüssigharzen genauer und erklärt dass es zwei notwendige Schritte gibt; zum einen das Spülen im Lösungsmittelbad und zum Anderen das Nachhärten im UV-Ofen. „Das Spülen entfernt alle ungehärteten Harzreste und entvliest die inneren Hohlräume. Was die UV-Ofenbehandlung betrifft, so verleiht sie den Teilen ihre endgültigen mechanischen Eigenschaften und sorgt für eine perfekte Aushärtung des Teils.“ Danach können die Teile ohne Handschuhe bearbeitet werden und der Support entfernt werden.

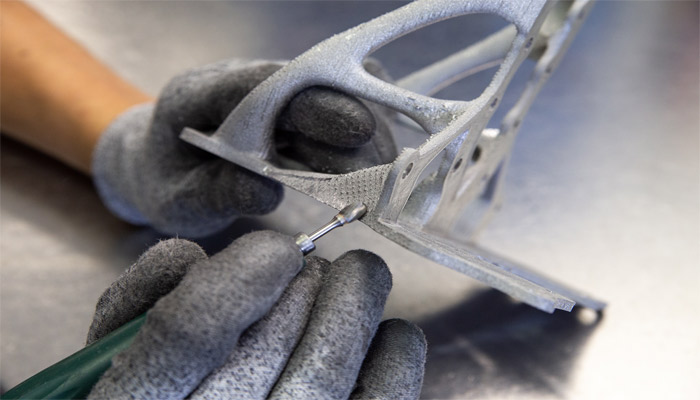

Auch bei DMLS besteht der Support aus dem gleichen Material wie der Druck und muss mechanisch entfernt werden. DMLS erfordert oft auch eine Wärmebehandlung der Teile, um innere Spannungen abzubauen.

Sorgfältige Supportentfernung bei der Pratze (bionisch geformte Klimaanlagenhalterung aus Titan) Bildnachweis: FIT AG

Bei FDM oder Polyjet wird für den Support meist ein anderes Material verwendet, welches sich in einer Alkohollösung oder einer anderen Lösung leicht lösen kann. Außerdem kann es sein, dass die Teile bei jeder Fertigungstechnik poliert werden müssen, um mögliche Reste zu entfernen.

Bei SLS oder beim Pulverdruck dient das Pulver selbst als Träger bzw. Support und am Ende muss das unbenutzte Pulver, beispielsweise durch absaugen, entfernt werden. Fabien: „Diese Arbeiten erfordern große Sorgfalt und spezielles Know-how, um Schäden an den Teilen zu vermeiden.“

Elisabeth zählt außerdem verschiedene Bearbeitungsmethoden auf, die für die Vorbereitung für weitere veredelnde Methoden notwendig sein können wie beispielsweise Grundieren, Füllern, Schleifen, Spachteln, lackierfertig Vorbereiten oder Entgraten.

Die veredelnden Verfahren tragen zur Verbesserung der Optik bei, können aber auch Funktionseigenschaften verbessern. Elisabeth: „Generell kann man die meisten Nachbearbeitungsverfahren, die bei konventionellen Kunststoff- oder Metallbauteilen angewendet werden, auch bei additiv gefertigten Bauteilen nutzen.“ Dazu zählen unter anderem Strahlen, Färben oder Lackieren, bei Metall Drehen und Fräsen sowie Schweißen, Verkleben, Ätzen, thermisches Spritzen sowie viele weitere. Elisabeth fügt noch hinzu: „Eines der anspruchsvollsten nachbearbeitenden Verfahren, das wir anbieten, ist das sog. Metal Coating, bei dem auf einen Kunststoff mittels Galvanisierung Kupfer, Nickel oder andere Metalle aufgebracht werden.“

Welches ist das am einfachsten zu verarbeitende Material im 3D-Druck?

Die Experten sind sich einig, dass jedes Material und jede Technologie seine Vor- und Nachteile hat. Elisabeth Bauer ist der Meinung, dass sich Kunststoffe, wie z.B. ABS oder Polyamid, mit Hilfe des FDM-Verfahrens am einfachsten verarbeiten lassen, „denn das sind die Ursprünge des 3D-Drucks“. Vincent Icart von Prodways schließt an: „Während die SLA/DLP-Technologien den Einsatz eines Lösungsmittels erfordern, kann die SLS-Technologie das manuelle Strahlen von Teilen erfordern.“

Dennoch sind sich Elisabeth und Fabien einig, dass nicht das Material der wichtigste Faktor zu einem gelungenen 3D-Druck ist, sondern das Design, sowie die Geometrie und die Komplexität dessen. Fabien meint: „Je mehr Formen und geometrische Details das Teil aufweist, desto schwieriger wird es, je nach Technologie auf Träger oder unbenutzte Pulver zu verzichten.“ Elisabeth betont die Wichtigkeit eines geeigneten Designs: „Ein ungeeignetes additives Design wird sich auf einem wenige hundert Euro teuren 3D-Drucker genauso schlecht fertigen lassen wie mit einer industriellen Fertigungsanlage. Dass das Ergebnis passt, erfordert die Beachtung vieler Faktoren, von denen sicherlich Material einer ist, doch bei uns steht eher die Analyse im Zentrum – also die Frage, welche Eigenschaften soll das Rohmaterial an das fertige Teil vererben. Generell gilt, je angepasster das Design an das Material und den Prozess ist, desto einfacher lässt es sich fertigen, und „einfacher“ heißt dann z.B. dass es eine geringere Anfälligkeit für Störungen gibt, eine bessere Wiederholbarkeit etc“.

Bildnachweis: Protolabs

Welche additive Fertigungstechnologie erfordert die geringste Nachbehandlung? Welche die Meiste?

Eine pauschale Antwort auf diese Frage gibt es nicht – das sagt jeder unserer Experten. Jedoch meint Elisabeth: „Vordergründig fällt beispielsweise bei FDM […] in der Regel sehr wenig bis gar kein unmittelbarer Nachbearbeitungsaufwand an, denn hier wird beispielsweise geometrieabhängig so gut wie kein Support benötigt, der dann wieder entfernt werden muss.“ Allerdings gibt es hier laut Elisabeth ein breites Spektrum an veredelnden Nachbearbeitungsmöglichkeiten das heißt, dass sich je nach Kundenwunsch auch hier noch sehr aufwändige Nachbearbeitungsschritte anschließen können. Fabien ist allerdings der Meinung, dass Polyjet die Technologie ist, die die geringste Nachbehandlung erfordert. „Die Baustütze löst sich schnell in einem Bad auf, spülen und trocknen Sie das Teil einfach nach. Es ist kein Polieren oder andere Endbearbeitung erforderlich.“ Vincent sieht einen Vorteil in der Nutzung von Harzen: „Der Vorteil von Harzen gegenüber Pulvertechnologien besteht darin, dass es keine Kontamination der Umwelt durch Pulver gibt.“

Da Metalle allgemein schwieriger zu bearbeiten sind, als zum Beispiel Plastik, ist Fabien der Meinung, dass DMLS das Verfahren ist, das am meisten Nachbearbeitung erfordert. Elisabeth aber sagt, dass „je nach Auslegung des additiven Bauteildesigns mit jedem AM-Verfahren hochkomplexe, technische Bauteile mit minimalen Supportaufwand gefertigt werden können.“

Weitere Tipps um Ihre Nachbearbeitung zu optimieren

Nachdem wir nun schon viel über Postprosessing erfahren haben und über die Vor- und Nachteile der verschiedenen Verfahren aufgeklärt wurden, haben unsere 3 experten noch ein paar kleine Tipps. Etwas Wichtiges vorweg: Alle drei betonen, wie wichtig es ist, die Sicherheitsstandards bei der Nachbearbeitung der Bauteile einzuhalten. Elisabeth: „Hier erfordert jedes Verfahren seine eigene Vorgehensweise.“

Welche Tipps gibt es noch? Wie schon zuvor erwähnt, betont Elisabeth: „Je besser das AM-Design, desto weniger Zeit und Kosten werden für Fertigung und Nachbearbeitung anfallen. Denn auch hier gilt – garbage in, garbage out! Weder Maschine noch Material wird irgendetwas auf wundersame Weise selbst korrigieren.“ Auch merkt sie an, dass es nie schaden kann, sich gerade als Anfänger Tipps von Experten wie bei der FIT zu holen. Hier habe man schon alle Fehler gemacht, und wisse „wie man sie umschifft“. Auch Fabien ist der Meinung, dass es am wichtigsten ist, dass das Design an die Technologie angepasst wird. Vincent fügt hinzu: „Sie müssen die Dimensionierung Ihrer Anlage entsprechend der zu verarbeitenden Teilemenge und die Empfehlungen Ihres 3D-Druckerlieferanten beachten.“

Hiermit bedanken wir uns nochmals bei unseren drei Experten!

Welche Erfahrungen haben sie mit Postprocessing gemacht und welche Verfahren verwenden Sie? Teilen Sie uns Ihre Meinung mit und hinterlassen Sie uns einen Kommentar unten oder auf Facebook, Twitter oder Google+. Und denken Sie daran sich für unseren wöchentlichen Newsletter kostenlos anzumelden, um keine Neuigkeiten im 3D-Druck mehr zu verpassen!

Bildnachweis Beitragsbild: FIT AG

[…] Im Allgemeinen haben wir drei Hauptschritte. Der erste ist das Design, die Messung und die 3D-Modellierung eines Kleidungsstücks in der Software. Im zweiten Schritt drucken wir die Datei(en) mit den Kleidungsmustern auf 3D-Druckern aus. Und im dritten Schritt übernehmen wir die Endmontage, Beschichtung und andere Nacharbeiten. […]

Dieser Artikel erklärt sehr gut ein zentrales Effizienz-Problem des industriellen 3D Drucks. Gerade deshalb haben wir Maschinen zum automatischen Auspacken und Entpulvern von Bauteilen, die im Pulverbett hergestellt wurden. #finish3d

Danke für den Beitrag. Gut zu wissen, dass man als Nachbearbeitung ein metal coating verwenden kann. Ich selbst entwickle gerade auch viele Produkte durch 3 D Druck und führe viele Analysen für Messunsicherheiten durch, um die Produkte zu verbessern.