Experteninterview: Wie funktioniert Design for Additive Manufacturing?

Wie Sie wissen, wird ein herkömmliches Werkstück nicht in der gleichen Weise konstruiert wie das, das in 3D gedruckt wird: Jeder Fertigungsprozess ist mit einer eigenen Designtechnik verbunden. In der additiven Fertigung gibt es daher sehr spezifische Designregeln und -werkzeuge, die es Ihnen ermöglichen, ein optimiertes Design zu erstellen, das in 3D gedruckt werden kann. Diese Methoden werden im Allgemeinen unter dem Begriff „Design for Additive Manufacturing“ (DfAM) zusammengefasst, um die funktionale Leistungsfähigkeit des Bauteils, aber auch seine Kosten, Zuverlässigkeit usw. so weit wie möglich zu optimieren. Heute werden mehrere Techniken eingesetzt, vom generativen Design über die Topologieoptimierung bis hin zur Erzeugung von Gitterstrukturen. Wie wählt man die richtige Designmethode und optimiert den gesamten Designprozess eines 3D-Druckteils? Unsere Experten helfen Ihnen beim Thema Design for Additive Manufacturing gerne weiter!

Um die Fragen im Zusammenhang mit DfAM zu beantworten, stellten wir einige Fragen an Ravi Kunju, Senior Vizepräsident, Strategy and Business Development bei Altair, Daniel Pyzak, Director World Wide CATIA Mechanical Systems Modeling & Simulate Centre of Excellence bei Dassault Systèmes, sowie Jannik Reichwein, der als wissenschaftlicher Mitarbeiter am Fachgebiet für Produktentwicklung und Maschinenelemente der TU Darmstadt und dort im Arbeitsbereich Additive Fertigung tätig ist.

- Ravi Kunju

- Daniel Pyzak

- Jannik Reichwein

Fertigungstechnologie am Anfang des Designs

Zunächst halten wir es für wichtig, daran zu denken, dass die gewählte(n) Designtechnik(en) von der verwendeten Technologie abhängt. Ravi Kunju ist sich ganz klar: „Es ist der Prozess, der bestimmt, wie ein Stück zubereitet und wie es verarbeitet wird.“ Wenn Sie eine FDM-Maschine besitzen, werden Sie sich Ihr Teil nicht so vorstellen können, wie wenn Sie einen 3D-Metall- oder SLS-Drucker besitzen. Ausgehend von der Technologie selbst vermeiden Sie bestimmte Fehler und können so Ihre Oberflächenbeschaffenheit besser optimieren, die mechanischen Eigenschaften Ihres Teils maximieren, seine Reinigung erleichtern und somit generell Zeit, Material und Geld sparen. Daniel Pyzak von Dassault ergänzt: „Viele Regeln müssen während der Designphase befolgt werden, um ein korrektes Design für den 3D-Druck zu erhalten: Diese Regeln hängen stark von der Maschine ab (Größe, Art der Technologie, Material)“.

„Die grundsätzlichen Gestaltungsregeln jedoch,“ so Jannik Reichwein, „sind sehr ähnlich für die verschiedenen additiven Fertigungsprozesse und Materialien. Beispielsweise sollten Massenanhäufungen bei allen additiven Fertigungsverfahren vermieden werden, besser sind gleichmäßige dünne Wände oder Gitterstrukturen. Unterschiede liegen dann in den genauen Werten: Beispielsweise ist es möglich mit dem einen additiven Fertigungsprozess Wände bis zu einer minimalen Dicke von 2 mm sicher herzustellen, mit einem anderen Prozess können dann sogar noch Wände mit einer Dicke von 0,5 mm gefertigt werden.“

Nehmen wir zum Beispiel den 3D-Metalldruck und insbesondere das Laserschmelzverfahren. Hier werden mehrere DfAM-Methoden verwendet, da die Endziele sehr unterschiedlich sind: Reduzierung des Gewichts, der Anzahl der Komponenten, Erhöhung der mechanischen Eigenschaften usw. Ravi Kunju erklärt: „Beispielsweise wird bei einem selektiven Laserschmelzverfahren für den Metalldruck eine Trägerstruktur für Druckflächen unter 45 Grad benötigt. Andernfalls kann die Oberflächenqualität sehr schlecht sein. Stützstrukturen sind teuer zu drucken und zu entfernen, da sie vom Endteil abgezogen werden müssen. Der beste Ansatz ist es, Designs mit minimalen Stützstrukturen zu erstellen. Es muss eine Spannung hinzugefügt werden, um sicherzustellen, dass die erzeugte Struktur Oberflächen aufweist, die deutlich über dem 45-Grad-Winkel zur Horizontalen liegen.“ Die Minimierung des Supports ist daher ein wichtiger Schritt in DfAM – ein Punkt, der auch auf andere Technologien übertragen werden kann.

Verschiedene Designtechniken um die Vorteile Additiver Fertigung zu maximieren

In der additiven Fertigung gibt es verschiedenste Designtechniken von der Topologieoptimierung bis zum generativen Design sowie Gitterstrukturen. All diese Methoden werden laut Reichwein auf der Gestaltungsebene angewendet: „Sie alle haben das Ziel ein Bauteil bei gegebenen Belastungen möglichst leicht zu gestalten, dies hat einerseits den Vorteil, dass weniger Material bei der Herstellung benötigt wird, führt aber auch zu Einsparungen im Betrieb (ein leichteres Fahrzeug benötigt weniger Treibstoff).“

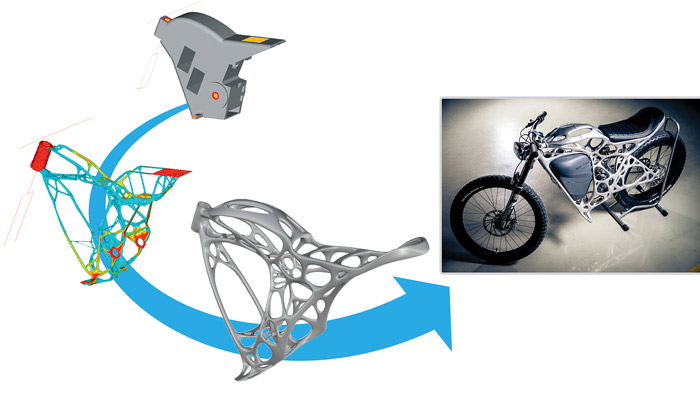

Dank der Softwarelösungen von Altair hat AP Works (eine Airbus-Tochtergesellschaft) einen 3D-Druckrahmen für sein Motorrad entworfen. Mit Topologieoptimierung konnten sie das Endgewicht des Teils um 30% reduzieren – Quelle: Altair

Die Topologieoptimierung ist eines der Verfahren, das in diese Richtung geht – allerdings wird es verstärkt in Pulverbettverfahren eingesetzt. Es existiert seit mehr als 20 Jahren, ist aber mit der Entwicklung der additiven Fertigung erst wirklich industrialisiert worden. Laut Ravi Kunju ist es „eine bewährte generative Entwurfsmethode, die sich auf die Optimierung der Materialverteilung mit klar definierten numerischen Methoden konzentriert. Dadurch wird das Material entfernt, das für die Herstellung und Halterung des Teils nicht geeignet ist.“ Er fährt fort: „Es ist äußerst wichtig zu beurteilen, ob das, was gedruckt wird, in Bezug auf Gewicht und Verteilung optimal ist, denn im Idealfall ist es besser, so viel Gewicht wie möglich abzuziehen, bevor man es additiv baut.“

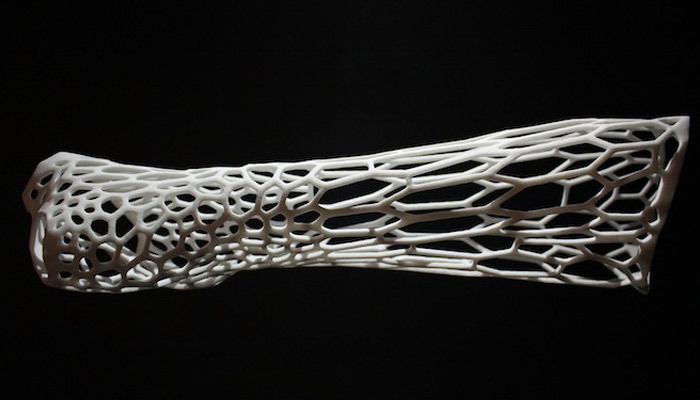

Das Konzept der Gitterstrukturen ist ebenfalls eine Form der Optimierung, da hier versucht wird die Masse des Teils unter Beibehaltung seiner strukturellen Integrität zu reduzieren. Es existieren gewisse Knoten, die ein Netzwerk von Maschen erschaffen welches oft mit einer Wabenstruktur verglichen wird, ein Design, das mit traditionellen Herstellungsmethoden schwer erstellbar ist. Die Vorteile eines solchen Designs sind vielfältig, aber der wichtigste Punkt ist, dass es ein optimales Kraft-Gewichts-Verhältnis bietet, da Material in kritischen Bereichen des Teils entfernt werden kann; Stoßdämpfung und Stoßschutz sind besonders interessant z.B. beim Radfahren; und die Möglichkeit, größere Oberflächen zu schaffen. Daniel Pyzak fügt hinzu: „Gitterstrukturen können das Gewicht oder den Wärmeaustausch und damit die Endleistung des Teils verbessern.“

Beispiel einer Gitterstruktur, die mit der CATIA-Software von Dassault Systèmes entworfen wurde

Jannik Reichwein erklärt außerdem warum es wichtig ist diese Techniken vor dem Starten eines 3D-Druckprozesses zu berücksichtigen: „Grundsätzlich ist die additive Fertigung von Bauteilen noch relativ teuer im Vergleich mit konventionellen Fertigungsverfahren (Gießen, Fräsen, …), vor allem wenn es um hohe Stückzahlen geht. Es ist also von großer Bedeutung, dass ein Bauteil welches additiv hergestellt wird diesen Nachteil an anderer Stelle wieder aufwiegt. Dies kann beispielsweise durch die schon angesprochenen Einsparungen im Betrieb geschehen, aber auch wenn mit einem Produkt mehr Funktionen oder bestehende Funktionen besser erfüllt werden.“

Wie kann DfAM die Endleistung des Stückes verbessern?

Additiv gefertigter Thermoblock noch auf der Bauplattform – Quelle: Reichwein – TU Darmstadt

Jannik Reichwein beginnt: „DfAM Methoden und Werkzeuge sollen ProduktentwicklerInnen helfen auf der einen Seite möglichst viel Potenzial der Fertigungstechnologie zu nutzen und auf der anderen Seite ein herstellbares Bauteil zu erreichen.“ Vor allem zum Thema DFAM wird an der TU Darmstadt viel geforscht. Diesbezüglich gab es dort ein interessantes Projekt: So wurde der Thermoblock eines Kaffeevollautomaten für die Additive Fertigung optimiert.

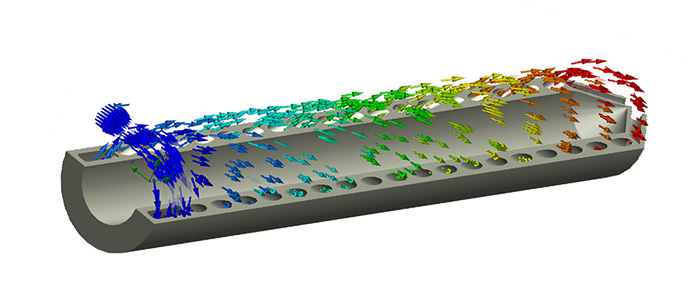

„Der Thermoblock besteht aus zwei Heizelementen und einem Rohr, durch welches das Wasser fließt und aufgeheizt wird. Die zwei Hauptanforderungen sind daher eine möglichst konstante Temperatur des Wassers und ein möglichst schneller Aufheizvorgang. Wir haben dann mit einer CFD-Simulation die Leitung des Wassers optimiert, um einen möglichst guten Wärmeübergang zwischen den Heizelementen und dem Wasser zu erreichen. Dies führte zu einer Geometrie bei der ein Heizelement in der Mitte liegt und das Wasser spiralförmig um dieses Element herum geleitet wird. Man kann also im Rahmen des DfAM numerische Simulationen (Topologieoptimierung, etc.) anwenden, um die geometrische Freiheit der additiven Fertigung zu nutzen die Leistung eines Bauteils zu optimieren,“ so Reichwein.

CFD-Simulation des Aufheizvorgangs eines Thermoblocks – Quelle: Reichwein – TU Darmstadt

Reichwein führt fort: „Typischerweise sollte man dann im Rahmen des DfAM Gestaltungsrichtlinien für die additive Fertigung berücksichtigen. Beispielsweise beschreibt eine Gestaltungsrichtlinie, dass die Kanäle für das Wasser einen gewissen Durchmesser haben müssen, um nach der Fertigung nichtverschmolzenes Pulver entfernen zu können. Gestaltungsrichtlinien tragen also dazu bei ein herstellbares Bauteil zu erhalten. Wir haben darüber hinaus neue Funktionen integriert und eine Schnappverbindung und Gewinde zur Befestigung des Heizelements und der Rohre zur Ein- und Ausleitung des Wassers vorgesehen und einen Temperatursensor integriert. Alles in allem konnten wir so die Aufheizzeit um 50% reduzieren und dafür sorgen, dass weniger Energie in die Umgebung geleitet wird und dafür mehr zum Aufheizen des Wassers beiträgt.“

Rendering der durchströmten Kanäle – Quelle: Reichwein – TU Darmstadt

Auswirkungen der Nachbearbeitung im Design for Additive Manufacturing Prozess

Für die Mehrheit der Anwender ist die Nachbearbeitung immer noch zu zeitaufwändig und wird als schmerzhafter Prozess angesehen. Deshalb ist es wichtig, diese Schritte von Anfang an so weit wie möglich zu minimieren. Ravi Kunju von Altair erklärte, „dass es heute drei Arten der Nachbehandlung gibt: thermische, mechanische und thermomechanische. Im ersten Fall werden beispielsweise Eigenspannungen eliminiert, während sich die mechanische Nachbehandlung unter anderem auf die Eliminierung von Stützstrukturen konzentriert.“ Er fährt fort: „Die Nachbearbeitung kann einen wesentlichen Einfluss auf die Ausrichtung der Teile, die Entfernung der Halterung, das Verschachteln mehrerer Teile usw. haben. Das Design for Additive Manufacturing (DFAM) muss alle diese Aspekte in Bezug auf Volumen und Produktionskosten berücksichtigen.“

Auch Jannik Reichwein bestätigt, dass die Nachbearbeitung „oft ein großer Kostenfaktor in der additiven Fertigung darstellt, da diese häufig manuell durchgeführt werden muss. Wenn man die Nachbearbeitung jedoch bereits während der Gestaltung der Bauteile berücksichtigt, kann man den Aufwand auf ein Minimum reduzieren. Am Beispiel des obengenannten Thermoblockes, der mit einer SLM-Anlage aus Aluminiumpulver hergestellt wird, lässt sich das gut verdeutlichen: Die Aufbaurichtung wird so gewählt, dass keine überhängende Fläche einen Winkel von 45° überschreitet. Dadurch muss nur die Grundfläche durch eine Stützkonstruktion an der Bauplattform befestigt werden. Diese Grundfläche ist darüber hinaus eben und kann daher leicht nachbearbeitet werden. Weitere Überlegungen bei der Orientierung der Aufbaurichtung ist die Anzahl der Bauteile, die auf einer Plattform gleichzeitig hergestellt werden können.“

Daniel schließt mit der Empfehlung, „die Anzahl des Supports zu reduzieren (oder sogar zu eliminieren), insbesondere im Metall 3D-Druck.“ Er fügt hinzu: „Eine andere Möglichkeit besteht darin, diesen Support – schließlich ist es die Arbeit des Designers und nicht die des Maschinenbedieners – in das Design des Teils selbst zu integrieren. Heutzutage sind nur noch sehr wenige Teile auf diese Weise entworfen worden, aber es ist eine vielversprechende Idee.“

Im Idealfall sollte der Support direkt in das Design des Teils integriert werden – Quelle: Altair

Noch einen letzten Ratschlag für unsere Leser?

Lassen Sie uns mit einigen praktischen Ratschlägen unserer drei Experten abschließen, die Sie durch die Designphasen der additiven Fertigung führen können. Ravi empfiehlt: „Es ist wichtig, Leistungskriterien, Produktionsvolumen, Teilegröße und -kosten als Auswahlkriterien für den 3D-Druckprozess zu verstehen. „Daniel ist sehr enthusiastisch, wenn es um DfAM geht: „Hab keine Angst und warte nicht: adoptiere den 3D-Druck so schnell wie möglich!“

Jannik Reichwein empfiehlt „möglichst früh mit der Fertigung von Prototypen zu beginnen und diese dann zu testen um so optimal die Vorteile der Additiven Fertigung auszunutzen. Durch die kostengünstige und vor allem schnelle Fertigungsweise mit einem FDM-Drucker können dem Anwender sowohl Schwachstellen und Fehler früher auffallen, als auch neue Ideen und Verbesserungsvorschläge schneller in den Sinn kommen.“

Bildquelle Titelbild: HP/Motus

Kamen Sie schon in Kontakt mit Design for Additive Manufacturing? Teilen Sie es uns mit und kontaktieren Sie uns! Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf LinkedIN und auf Youtube zu finden.

[…] Sie ein Liebhaber des 3D-Drucks sind, haben Sie wahrscheinlich schon von DfAM (Design for Additive Manufacturing) gehört, einem Konzept, das verschiedene Designtechniken nur […]

[…] aufprallt und so stark wie ein Diamant ist. Eine Anwendung, die einmal mehr die Relevanz des Designs for additive Manufacturing verdeutlicht: Die Konstruktionsschritte haben einen signifikanten Einfluss auf das 3D-Druckteil, in […]