Experteninterview: Verbundwerkstoffe im FDM/CFF-3D-Druck

Die additive Fertigung ermöglicht eine zeitnahe Herstellung von individuellen Bauteilen und zählt zu einer der Schlüsselfaktoren in der Optimierung und Automatisierung von Produktionsprozessen. Mittlerweile finden sich deshalb eine Vielzahl an 3D-Druckverfahren und Materialien auf dem Markt, welche sich für unterschiedliche Anwendungszwecke eignen. Für Branchen wie die Luft- und Raumfahrt, die Automobil– sowie Öl- und Gasindustrie ist die Fertigung von leichten und dennoch robusten Bauteilen von besonders großem Interesse. Dort kommen deshalb häufig faserverstärkte Kunststoffe zum Einsatz, welche sich auf Grund ihrer Materialeigenschaften für den Leichtbau etabliert haben. Vor allem mit der Verwendung von endlosfaserverstärkten Kunststoffen kann eine Festigkeit erzielt werden, welche der von Metallen, wie beispielsweise Aluminium gleicht. Gleichzeitig können diese kostengünstiger produziert werden und punkten darüber hinaus in puncto Leichtigkeit. Aber welche Verbundwerkstoffe gibt es auf dem Markt? Welche Vorteile ergeben sich im FDM– und CFF-3D-Druck im Vergleich zur traditionellen Herstellung von Verbundbauteilen? Unsere Experten haben die Antworten und erklären, was es bei der additiven Fertigung mit verbundenen Materialien zu beachten gilt und wofür diese eingesetzt werden können.

Unser erster Experte ist Joachim Kasemann, Geschäftsführer und Mitgründer von Mark3D – dem größten selbständigen Markforged-Partner weltweit. Mark3D versteht sich als Problemlöser und Berater in der additiven Konstruktion und Fertigung für festigkeitskritische Anwendungen und faserverstärkte 3D-gedruckte Bauteile mit hoher Festigkeit. Stefan Obermayer, unser zweiter Experte, ist bei Siemens Energy im Bereich Service zfP (zerstörungsfreie Prüfung) für die Herstellung neuer Prüftechniken und Geräte zuständig. Hier fokussiert man sich verstärkt auf die Integration von “smart inspections”, d. h. es wird nach Möglichkeiten gesucht, wie maßgeschneiderte Roboterlösungen eine Befundung von kritischen Komponenten an Dampfturbinen, Gasturbinen und Generatoren vornehmen können. Für den Bau der Prüfgeräte nutzt Siemens Energy 3D-gedruckte Teile aus Kunststoff sowie klassischen Verbundwerkstoffen und integriert mit diversen Markforged Geräten neuerdings auch den 3D-Druck mit Endlosfaser. Mit Farbod Nezami, einer der Geschäftsführer von CIKONI, schließt sich der Expertenkreis. CIKONI ist ein spezialisierter Engineering Dienstleister für die Leichtbauentwicklung, der sich auf die Hybridisierung von additiver Fertigung und Lastpfadverstärkungen über Faserverstärkungen konzentriert.

Was sind Verbundwerkstoffe? Welche Vorteile bieten diese im 3D-Druck?

Was sind Verbundwerkstoffe? Welche Vorteile bieten diese im 3D-Druck?

Bei Verbundwerkstoffen bzw. Kompositmaterialien wird typischerweise ein Kernpolymermaterial mit einem oder mehreren zusätzlichen Materialien verstärkt, welche sich in den stofflichen Eigenschaften vom Basismaterial unterscheiden. Dadurch wird ein Material-Gemisch erzielt, das typischerweise fester und steifer ist. Zu den beliebtesten Kompositmaterialien zählen unter anderem Kohle- und Glasfaser. Teile aus Kohlefaser bzw. CFK (carbonfaserverstärkter Kunststoff) verfügen über eine hohe Stabilität und sind dennoch leicht. Eigenschaften, welche CFK zu einem beliebten Werkstoff für verschiedenste Anwendungsgebiete macht. Dazu zählen beispielsweise die Luft- und Raumfahrt sowie die Automobil- und Sportartikelindustrie. Glasfaserverstärkte Kunststoffe (GFK) sind zwar nicht ganz so robust wie CFK, eignen sich aber auf Grund der chemischen Beständigkeit und der dielektrischen Eigenschaft ideal zur Applikation in der Elektroindustrie.

Um zu verstehen, welche Art von Verbundwerkstoff sich für den jeweiligen Anwendungsfall eignet, ist es neben der Art der Faser auch wichtig den Unterschied zwischen Kurz- und Endlosfaser zu kennen. Joachim Kasemann erklärt dies folgendermaßen: „Kurzfasern haben gewöhnlich eine Länge von unter 100µ und sind nicht strukturiert in einem Werkstoff angeordnet. Wobei die Kurzfasern dem Werkstoff eine höhere Stabilität geben. Endlosfasern sind Faser mit einem Anfangs- und Endpunkt pro Schicht. Sie legen mit der entsprechenden Technologie eine einzige Faser in die entsprechende Schicht in einem Bauteil ein.” Im Vergleich zu Kurzfaser-verstärkten Werkstoffen, welche herkömmlichen Thermoplasten beigemischt werden können, sind Endlosfaser-Verbundwerkstoffe zwar in der Herstellung aufwendiger, erzielen jedoch eine wesentlich höhere Stabilität.

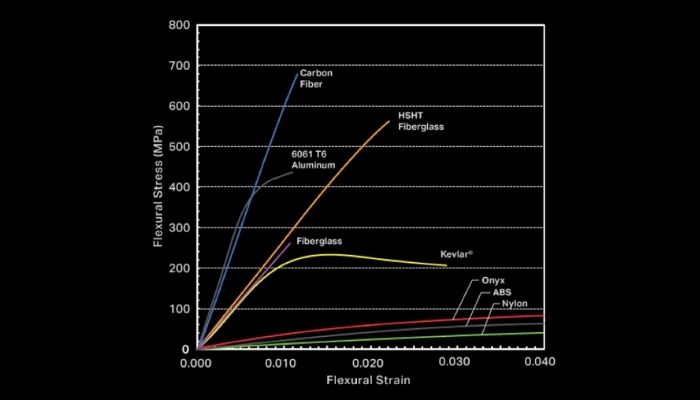

Das Diagramm zeigt die Stärke, Robustheit, Steifigkeit und Umweltbeständigkeit der Kunststoffe im Vergleich mit Aluminium. (Bild: Mark3D)

Verbundbauteile mit Endlosfaser werden mit Hilfe verschiedenster Methoden hergestellt, wobei in traditionellen Verfahren die Werkstoffe häufig manuell Schicht für Schicht aufgelegt werden müssen und den Einsatz teurer Formen und Aushärtungsgeräte erfordern. Der 3D-Druck bietet daher den Vorteil, dass dieser Prozess mit dem Einsatz von zwei Düsen automatisiert werden kann. So nutzt beispielsweise der Mark Two das CFF-Verfahren (Continuous Filament Fabrication), in welchem die erste Düse eine Kunststoffmatrix bildet und die zweite Düse die Verbundfaser durchgehend auflegt. Siemens Energy nutzt dieses Verfahren zur schnellen und unkomplizierten Fertigung von hochwertigen Teilen und profitiert von der Stabilität der Verbundbauteile für die Applikation in Robotern, welche auf engstem Raum operieren müssen. „Der Einsatz von Endlosfasern für ausgewählte Komponenten bringt uns einen wesentlichen Zeit-, Festigkeits- und Qualitätsgewinn”, sagt Stefan Obermayer.

Was gilt es im Druckprozess mit Verbundwerkstoffen zu beachten?

Wie bereits erwähnt, ist die Art (Kurzfaser oder Endlosfaser) ausschlaggebend für die Anwendung im 3D-Druck. Beispielsweise gibt es heutzutage eine relativ große Auswahl an Kurzfaser-Materialien auf dem Markt. Dabei wird eine herstellerspezifische Menge an zerkleinerten Fasern dem Thermoplast (z. B. Nylon PA6, ABS oder PLA) beigemischt, welche sich ultimativ auf die Oberflächengüte des gedruckten Bauteils auswirken. Diese Verbundwerkstoffe können als Filament-Spule erworben werden und eignen sich für herkömmliche FDM-3D-Drucker. „Wenn Sie jedoch den Mehrwert der Endlosfaser nutzen möchten, dann brauchen Sie Maschinen mit der entsprechenden CFF-Technologie. Das sind zum Beispiel der Markforged Mark Two und X7″, erklärt Kasemann von Mark3D.

Besonders beliebt sind faserverstärkte Kunststoffe unter anderem in der Luft- und Raumfahrt und der Automobilindustrie. Hier Ersatzteile auf Knopfdruck bei der BMF GmbH in Chemnitz. (Bild: Mark3D)

Stefan Obermayer von Siemens Energy stellt fest, dass der Lage des Bauteils im Bauraum eine hohe Bedeutung zukommt: „Je nach Orientierung schwankt die Festigkeit des Bauteils stark. Das Teil muss also für die Spannungen entlang der Fasern optimierbar sein.“ Dem schließt sich auch Farbod Nezami an und bemerkt, dass vor allem die Orientierung der Faser über die ingenieurtechnisch relevanten Merkmale entscheide: „Von der Festigkeit bis zur Wärmeausdehnung herrscht eine große Anisotrope vor – also eine Richtungsabhängigkeit der Eigenschaften.“ Beim Konstruieren mit Faserverbundwerkstoffen sei es daher laut Nezami an erster Stelle wichtig zu wissen, welche Eigenschaften in welcher Richtung benötigt werden, um folglich den Aufbau des Verbundwerkstoffes definieren zu können.

Gibt es auch Herausforderungen bzw. Einschränkungen?

Für Stefan Obermayer habe jedes 3D-Druck-Verfahren seine Daseinsberechtigung. Der Druck mit Filamenten erfordere jedoch immer auch, dass komplexere Bauteile mit Stützmaterial gebaut werden müssen und es mitunter eine Herausforderung darstelle, diese Stützen zu entfernen. Hier kann angemerkt werden, dass beispielsweise im 3D-Druck mit Onyx (Nylon/PA6 mit Mikro-Carbonfasern), einem Gemisch aus Nylon mit einem Anteil von 15 % Carbon-Kurzfaser, nach der Entfernung der Stützstrukturen der Nachbearbeitungsaufwand wesentlich reduziert bzw. eliminiert werden kann. Auf Wunsch können die 3D-gedruckten Verbundbauteile jedoch durch Glätten, Färben oder Fräsen veredelt werden. Dem Experten von Siemens Energy bereite die geringe Schichtbindung immer wieder Kopfzerbrechen: „Die Lage des Bauteils hat selbstredend auch einen Einfluss auf die Abbildungsgenauigkeit des Druckergebnisses. Ein Gewinde, dass liegend gedruckt wird, wird zwar im Betrieb höheren Zugspannungen standhalten, jedoch wird es kaum die gewünschte Abbildungsgenauigkeit erreichen. Hier wird üblicherweise mechanisch nachgearbeitet, worauf man natürlich vorbereitet sein muss.“

Mit Hilfe von Verbundwerkstoffen können im 3D-Druck feste und dennoch leichte Bauteile gefertigt werden. (Bild: CIKONI)

Joachim Kasemann ist davon überzeugt, dass erst eine fertigungsgerechte Konstruktion es erlaube, den Mehrwert der Technologie voll auszuschöpfen. Er verweist auf einen Konstruktionsratgeber, welcher den Einstieg in die Technologie vereinfachen soll. Farbod Nezami zeigt sich optimistisch, dass sich im Einsatz von 3D-gedruckten Verbundwerkstoffen in den nächsten Jahren in puncto Größe, Produktivität und mechanischer Performance viel weiterentwickeln wird. Dieses prognostizierte Wachstum spiegelt sich auch in einer Marktanalyse von SmarTech wider, welche festhält, dass der globale Markt für Kompositmaterialien innerhalb der nächsten fünf Jahre um 22,3 % steigen wird.

Gibt es letzte Empfehlungen? Oder Ratschläge?

Die Experten scheinen sich einig zu sein, dass der Einsatz von faserverstärkten Werkstoffen die Herstellung von stabilen, festen und gleichzeitig leichten Teilen ermöglicht und der 3D-Druck darüber hinaus den Vorteil bietet, dass dies nicht nur schnell sondern auch kosteneffizient gelingt. Es kann zudem festgehalten werden, dass die Fertigung mit kurzfaserverstärkten Werkstoffen zwar kostengünstiger ist und auf Grund der Beimischung in die Polymermatrix eine höhere technologische Flexibilität für den 3D-Druck bietet, diese jedoch in Sachen Leistung mit Endlosfaser-Verbundwerkstoffen nicht mithalten kann. Zudem entscheidet auch die Art der Faser über die Materialeigenschaften des Bauteils, weshalb die Wahl des Verbundwerkstoffes schließlich abhängig vom spezifischen Anwendungsfall ist.

„Ganz wichtig: anfangen. Sich nicht durch eventuell notwendige Konstruktionsänderungen abhalten lassen. Der Appetit kommt beim Essen. Die Lernkurve bei unseren Kunden ist enorm. Die meisten fertigen Bauteile, bei denen Sie vor einem halben Jahr nicht im Traum daran gedacht haben, diese zu drucken. Die additive Fertigung bietet Verfügbarkeit, Unabhängigkeit und Innovation.“ -Joachim Kasemann

Stefan Obermayer rät Unentschlossenen: „Wer sich heute noch überlegt, ob es sich rechnet für die Entwicklung neuer Geräte einen hochwertigen Drucker anzuschaffen, dem kann ich mitgeben, dass der 3D-Druck sich nicht nur kaufmännisch rechnet, sondern auch eine grundlegende Verhaltensänderung der Konstrukteure mit sich bringt. Es wird zwar einige Zeit dauern, bis sich die Möglichkeit, vollkommen frei zu konstruieren bei jedem manifestiert hat; aber sobald dieser Schritt getan ist, wird die Herstellung neuer Geräte um ein Vielfaches effizienter, hochwertiger und billiger.“

„Denken Sie hybrid. Unsere Anforderungen im industriellen Umfeld sind mittlerweile so fortgeschritten, dass sich die wenigsten Herausforderungen über ein Material oder einen Fertigungsprozess erschlagen lassen. Ich bin überzeugt, dass wir im Bereich der Hybridisierung der additiven Fertigung noch ganz am Anfang stehen.“ -Farbod Nezami

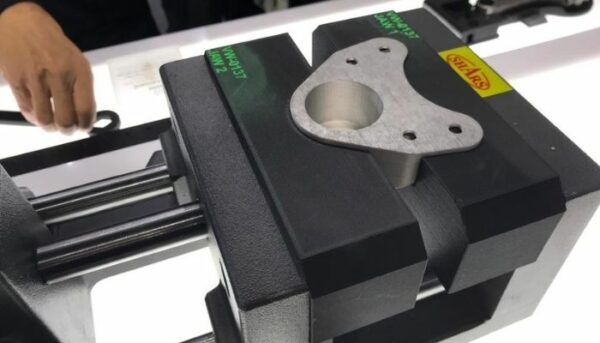

Klemmbacken als 3D gedruckte Betriebsmittel. (Bild: Mark3D)

Überlegen Sie oder haben Sie bereits Erfahrung im 3D-Druck mit Verbundwerkstoffen? Lassen Sie uns dazu gerne einen Kommentar da oder teilen Sie uns Ihre Meinung auf Facebook, Twitter, LinkedIN oder Xing mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.