EW2C: Das additive Verfahren zur Oberflächenbearbeitung von Wellen

Antriebswellen sind unersetzliche Komponenten für Autos, Flugzeuge, Schiffe oder Windkraftanlagen, weshalb jährlich Milliarden in unterschiedlichen Größen hergestellt werden. Forscher des Fraunhofer-Instituts für Produktionstechnologie (IPT) haben sich mit der Herstellung von Antriebswellen beschäftigt und das additive Verfahren “Express Wire Coil Cladding”, kurz EW2C, entwickelt. Das EW2C benutzt Draht als Ausgangsmaterial und baut eine Struktur unter Benutzung eines Lasers schichtweise durch Verbinden metallischer Werkstoffe aus.

Dies soll eine material- und kosteneffizientere Alternative zu herkömmlichen Verfahren wie dem Drehen darstellen, wie Robin Day, Leiter der Abteilung Additive Fertigung und Laserstrukturieren am Fraunhofer IPT, erklärt: “Unsere Idee war es, die Wellenfertigung nicht nur kosmetisch zu verändern. Wir wollten ein leistungsfähiges Verfahren entwickeln, das die Fertigung komplexer Wellen kostengünstiger und ressourceneffizienter macht.”

Was unterscheidet EW2C vom klassischen Laserauftragschweißen?

Obwohl es zunächst so scheint als würde das neue Verfahren dem klassischen Laserauftragschweißen ähneln, gibt es doch einen entscheidenden Unterschied. Anstatt, dass der Draht kontinuierlich hinzugefügt wird, wird er bei EW2C in Form von Spiralen an der entsprechenden Stelle der Welle platziert und dort von dem Laser aufgeschweißt. Da die Drahtspiralen unter Spannung, um die Welle gewickelt wurden, können sie während des Laserprozesses nicht verrutschen. Das soll laut des IPT die Prozessstabilität, um das 10-fache im Vergleich zum herkömmlichen drahtbasierten Laserauftragschweißen zu verbessern.

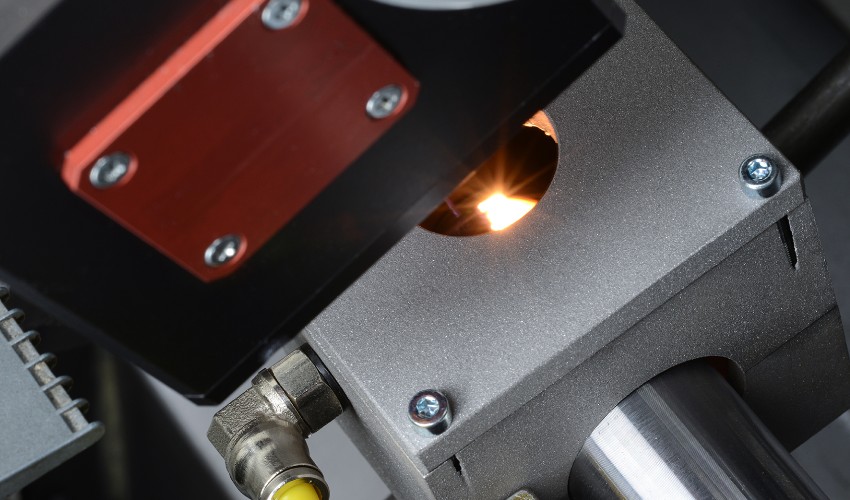

EW2C umfasst drei Prozessschritte (von rechts): 1. Vorplatzieren, 2. Aufschweißen und 3. Nachbearbeiten | alle Bildnachweise: IPT

Des Weiteren ist das neue additive Verfahren in der Lage, je nach Drahtdicke, für jede einzelne Schicht zwischen 0,5 und 2 Millimeter Material aufzubringen. Zudem kann es mit den Taktzeiten beim Drehen mithalten. In einem Testlauf hat das Team eine 25 mm hohe, 1,2 mm dicke Spirale aus Inconel 718 in weniger als einer Minute auf eine Stahlwelle geschweißt. Auf diese Weise lassen sich auch verschiedene Metallkombinationen aufbringen, so dass die Oberfläche des Teils intelligent funktionalisiert werden kann und geometrische Formen hergestellt werden können.

Wie sieht die Zukunft des neuen additiven Verfahrens aus?

Die IPT-Forscher haben ihr neues additives Verfahren bereits zum Patent angemeldet und sind derzeit dabei, seine Stabilität zu optimieren und gleichzeitig Wege zu finden, den Prozess zu automatisieren. Day erläutert: “Um die Prozessgeschwindigkeit weiter zu steigern, experimentieren wir damit, die Brennfleckgeometrie zu vergrößern und so mehrere Spiralwendeln gleichzeitig zu bestrahlen und aufzuschmelzen.” Des Weiteren testen die Forscher die Eignung des Verfahrens sowohl für massive Wellen, als auch dünnwandige Wellen und Rohre, um komplexe Volumenelemente auf die Wellen aufzubringen. Dies erfolgt außerdem durch Kombination unterschiedlicher Spirallängen und weiterer Drahtmaterialien.

Day fasst zusammen: “Durch Konzepte wie EW2C kann es gelingen, Innovationsschübe in Branchen auszulösen, die sich seit Jahrzehnten zwar evolutionär, jedoch nicht revolutionär weiterentwickelt haben. Die Additive Fertigung bietet besonders im Metallbereich großes Potenzial. Wir haben gerade erst angefangen, diesen Weg zu beschreiten.”

Was denken Sie über das neue additive Verfahren, EW2C? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook, Twitter, LinkedIN oder Xing mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.