Anwendung des Monats: der erste monolithische Katamaran aus dem 3D-Druck

Die maritime Industrie hat in den letzten Jahren dank der Einführung innovativer Technologien wie der additiven Fertigung einen bedeutenden Wandel erfahren. Diese Produktionsmethode ermöglicht die Herstellung von Schiffen und Schiffskomponenten mit noch nie dagewesener Effizienz und Nachhaltigkeit. Durch die Verringerung des Materialabfalls, die Optimierung der Herstellungszeiten und die Ermöglichung hochgradig individueller Designs wird der 3D-Druck als revolutionäre Lösung für die Schifffahrtsindustrie angesehen. In diesem Zusammenhang ist Caracol zu nennen, ein italienisches Unternehmen, das sich der Entwicklung von Lösungen für die additive Fertigung in großem Maßstab verschrieben hat. In Zusammenarbeit mit der V2 Group hat es den ersten funktionalen monolithischen Katamaran von 6 Metern Länge entwickelt, der auf dem offenen Meer fahren soll.

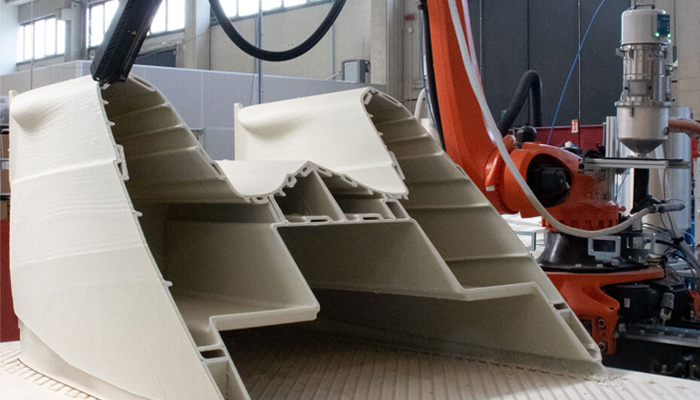

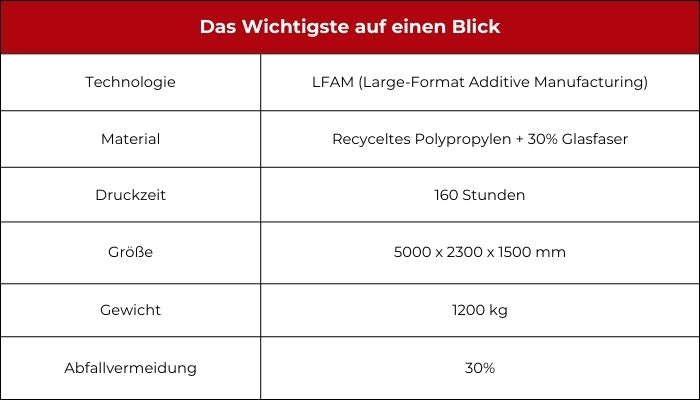

Das Innovative an diesem Projekt ist, dass das Boot dank der Heron AM-Roboterplattform, die auf der LFAM-Technologie (Large-Format Additive Manufacturing) basiert, in einem einzigen Druckvorgang hergestellt wurde. Dieser Durchbruch stellt einen Meilenstein in der nautischen Industrie dar, da er die Industrialisierung und Skalierbarkeit des großformatigen Fertigungsprozesses ermöglicht und jede Phase vom Entwurf bis zur Nachbearbeitung optimiert.

Die LFAM-Technologie von Caracol wurde für den monolithischen Katamaran verwendet.

3D-Druck des monolithischen Katamarans

In der Schifffahrtsindustrie bietet die großformatige additive Fertigung Wettbewerbsvorteile, wie beispielsweise die Anpassung des Designs, den effizienten Einsatz von Materialien und geringere Umweltauswirkungen. Caracol hat seine umfassende Heron AM-Plattform implementiert, die die großformatige additive Fertigung in den industriellen Maßstab bringen soll. Diese Lösung kombiniert Hardware, Software und Automatisierung, um Effizienz, Flexibilität und Nachhaltigkeit zu gewährleisten und die Produktion von Teilen aus Verbundwerkstoffen und Thermoplasten zu optimieren. Sie ist nach hohen Industriestandards zertifiziert und garantiert Qualität, Kontinuität und Kontrolle in der Fertigung.

Mit Heron AM hat das Unternehmen bewiesen, dass seine 3D-Drucktechnologie nicht nur für den Bootsbau geeignet ist, sondern auch traditionelle Produktionsmethoden ersetzen kann. So wurde die Entwicklung dieses Katamarans mit einer langfristigen Vision durchgeführt, wobei jede Phase des Prozesses sorgfältig bewertet wurde. Zunächst waren aufgrund der Größe und Geometrie des Katamarans spezifische Anpassungen bei der Konstruktion und der Drucksegmentierung erforderlich. Diese Anpassungen werden jedoch nur einmal pro Modell vorgenommen, so dass sie bei künftigen Produktionen wiederholbar sind.

Das Unternehmen verwendete rPP GF-Material (recyceltes Polypropylen mit 30 % Glasfasern), um die Druckzeiten zu optimieren und die mechanische Festigkeit des Bootes zu gewährleisten. Darüber hinaus wurden Nachbearbeitungstechniken wie CNC-Bearbeitung, Gelcoat-Auftrag und Lackierung sowie ausführliche Tests des fertigen Rumpfes durchgeführt. Dieser letzte Punkt ist entscheidend für die künftige Industrialisierung von 3D-gedruckten Booten.

Der Herstellungsprozess dauerte 160 Stunden, wodurch sich die Lieferzeit um 20 % verkürzte.

Eine der wichtigsten Innovationen dieses Projekts ist der kontinuierliche 3D-Druck des Schiffsrumpfs in einem einzigen 160-stündigen Prozess, wodurch eine monolithische Struktur ohne zusätzliche Montage erreicht wird. Dank dieser Methode konnte die strukturelle Integrität des Schiffes verbessert und die Lieferzeiten um 20 % verkürzt werden.

Das Herstellungsverfahren umfasste den Einsatz eines High-Flow-Extruders (HF) und einer 8-mm-Düse. Auf diese Weise konnten sie den Materialauftrag optimieren und eine hohe Druckqualität gewährleisten. Es wurde eine Abfallreduzierung von 30 % und ein Endgewicht des monolithischen Katamarans von 1200 kg erreicht. Dies beweist die Effizienz der Technologie bei der Konstruktion großer nautischer Strukturen.

Dieses Projekt zeigt das Potential der großformatigen additiven Fertigung für die Herstellung komplexer und leistungsstarker Schiffsstrukturen. Caracol und die V2-Gruppe arbeiten weiter an der Perfektionierung dieses Herstellungsverfahrens mit dem Ziel, seine Anwendung im nautischen Bereich zu erweitern. Die Industrialisierung des Verfahrens wird eine skalierbarere, nachhaltigere und leichter zugängliche Produktion ermöglichen und die Technologie als praktikable Lösung für die Herstellung von Schiffskomponenten konsolidieren.

Was halten Sie von der Verwendung des 3D-Drucks zur Herstellung dieses monolithischen Katamarans? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Wenn Sie mehr zum 3D-Druck in der Automobilbranche lesen möchten, schauen Sie auf unserer Landing Page vorbei. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Alle Bildnachweise: Caracol / V2 Group