Wie die Erhöhung der Adhäsion 3D-gedruckten Teilen zu mehr Stabilität verhilft

Forscher der Texas A&M University und die Wissenschaftler von Essentium haben eine Methode entwickelt, um die Adhäsion zwischen den Schichten, also der Haftung, eines 3D-gedruckten Kunststoffteils zu verbessern. Durch die Verwendung von Kohlenstoffnanoröhrchen und von Plasma konnten die Forscher mögliche Druckfehler vorbeugen und so stabilere Teile erzeugen. Die Forscher haben hierfür die Oberfläche jeder einzelnen Schicht mit Kohlenstoffpartikeln versehen, die durch einen elektrischen Strom erhitzt werden, der wiederum durch einen Strahl geladener Luftteilchen oder Plasma erzeugt wird, wodurch die Adhäsion zwischen den verschiedenen Schichten und damit das endgültige Teil stabiler wird.

Polymere sind auf dem Markt der additiven Fertigung sehr beliebt: vom klassischen PLA bis hin zu Hochleistungswerkstoffen wie PEKK gibt es die unterschiedlichsten Möglichkeiten, ein Teil zu produzieren. Zwar lassen sich einige Kunststoffe leichter drucken als andere, aber es scheint, dass einige Fehler unabhängig vom verwendeten Material auftreten können. Ein Beispiel ist die Adhäsion zwischen den Schichten: Die fehlende Adhäsion zwischen den Schichten ist häufig auf eine zu niedrige Extrusionstemperatur zurückzuführen. Dadurch wird die Stabilität des gesamten Teils drastisch reduziert und muss sich der beim Spritzgießen erzeugten Stabilität unterordnen. Entsprechend muss das 3D-gedruckte Teil erhitzt werden. Hierfür merkt Micah Green, Professor für chemische Verfahrenstechnik, an: „Wenn man etwas in einen Ofen schiebt, wird alles erhitzt; so verhält es sich auch für das 3D-gedruckte Teil, das sich so verformen und schmelzen kann. Was wir wirklich benötigten, war eine Methode, um nur die Verbindungsstellen zwischen den gedruckten Schichten zu erwärmen, nicht das gesamte Teil.„

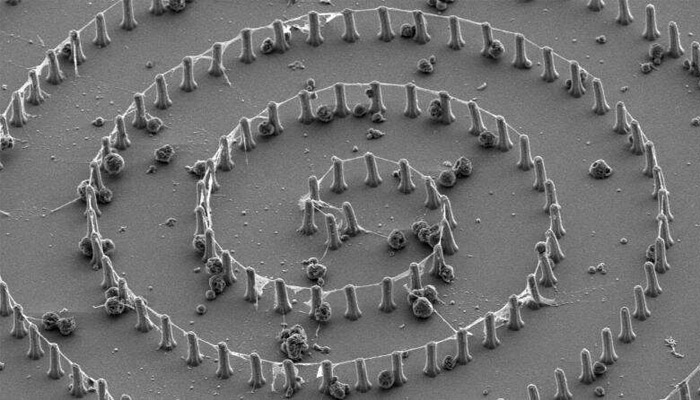

Kohlenstoffröhrchen können zur Adhäsion zwischen den Schichten beitragen

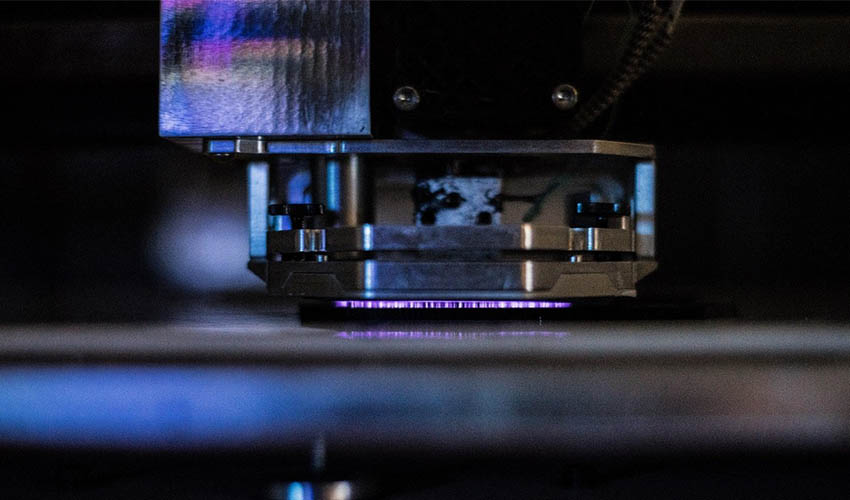

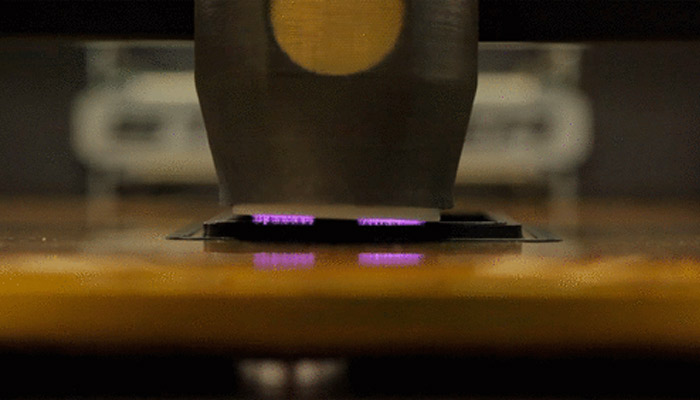

Das Team wandte sich daher den Kohlenstoff-Nanoröhren zu: Diese Teilchen können sich unter der Einwirkung von elektrischem Strom erwärmen. Die Forscher beschichteten die Teile während des Druckens mit Kohlenstoff-Nanoröhrchen, um sicherzustellen, dass die Schichten miteinander verbunden werden. Dann wurde ein elektrischer Strom angelegt, um die Nanoröhren zu aktivieren. Die Forscher erklären, dass sie dann einen Strahl geladener Luftteilchen oder Plasma entwickelten, der in der Lage ist, eine elektrische Ladung auf die Oberfläche des gedruckten Teils zu übertragen. Der Strom konnte dann hindurchgehen, wodurch die Kohlenstoffpartikel erhitzt und die Schichten sehr fest miteinander verbunden wurden.

Daraufhin wurden mehrere Tests durchgeführt: Die Forscher berichten, dass es mit ihrer neuen Methode möglich ist, Teile zu erhalten, die so widerstandsfähig sind wie die durch Spritzguss hergestellten. Das Fazit von Micah Green lautete: „Der Heilige Gral des 3D-Drucks besteht darin, die Festigkeit des 3D-gedruckten Teils mit der eines Spritzgussteils vergleichbar zu machen. In dieser Studie haben wir erfolgreich lokale Erwärmung eingesetzt, um die 3D-Druckteile zu verstärken, so dass ihre mechanischen Eigenschaften nun mit denen von Formteilen konkurrieren. Dank unserer Technologie können Anwender nun ein kundenspezifisches Teil, wie z.B. eine kundenspezifische Prothese, drucken, und dieses wärmebehandelte Teil wird viel stärker sein als zuvor.“ Weitergehende Informationen finden Sie hier.

Ein Strahl elektrisch geladener Luftteilchen erwärmt die Kohlenstoffteilchen

Was denken Sie über diese Methode? Glauben Sie, dass wir durch Beachtung der Adhäsion der Vergleichbarkeit von 3D-gedruckten Teilen und aus Spritzguss gefertigten Teilen noch näher als zuvor schon rücken? Lassen Sie es uns wissen Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf LinkedIN und auf Youtube zu finden!