DED (Directed Energy Deposition): Wir erklären Ihnen das 3D-Druckverfahren

Der 3D-Druck durch Abscheidung von Material unter konzentrierter Energie, auch bekannt als DED (Directed Energy Deposition), ist ein komplexes Verfahren, das verschiedene Technologien vereint und zu den Verfahren im 3D-Metalldruck gehört. Das Verfahren wird hauptsächlich zur Reparatur oder zum Hinzufügen von Materialien zu bestehenden Bauteilen verwendet und ermöglicht die schichtweise Herstellung von Metall-, Keramik- oder Kunststoffteilen. DED findet häufig Anwendung in industriellen Bereichen wie der Reparatur von beschädigten Turbinenschaufeln oder Propellern.

Geschichte und Entwicklung

DED hat sich im Laufe der Jahre weiterentwickelt und verschiedene Technologien wie Laser Engineered Net Shaping (LENS), Direct Metal Deposition (DMD), Electron Beam Additive Manufacturing (EBAM), Wire Arc Additive Manufacturing (WAAM) und Direct Laser Additive Construction (CLAD) zusammengefasst. Diese Bezeichnungen variieren je nach den spezifischen Anwendungen oder den verwendeten Methoden. Die Technologie hat ihren Weg in Bereiche gefunden, die von der Luft- und Raumfahrt bis hin zur Energiewirtschaft reichen und ihre Vielseitigkeit und ihr revolutionäres Potenzial unter Beweis stellen.

Typischerweise verwendete das RAMLAB die DED-Technologie, um seinen Schiffspropeller herzustellen.

Funktionsweise

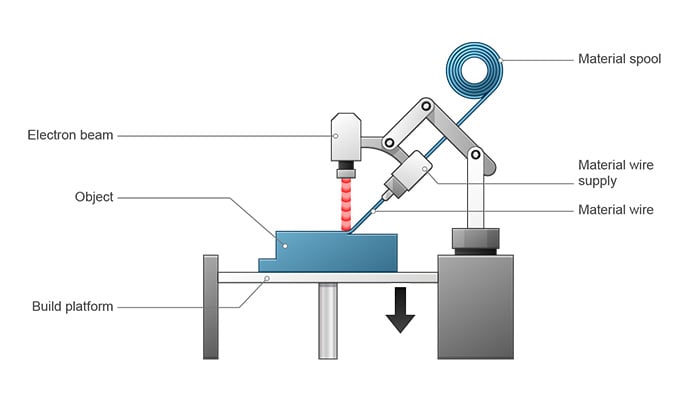

Der DED-Prozess beginnt mit der Konstruktion eines 3D-Teiles mithilfe einer CAD-Software, gefolgt vom Schneiden des Teiles in Schichten mithilfe einer Slicer-Software (Slicer). Anschließend wird das Material mithilfe einer Düse, die an einem mehrachsigen Arm angebracht ist, auf eine Platte oder ein zu reparierendes Teil aufgetragen. Dieses Material kann in Pulver- oder Drahtform geliefert werden (je nach der verwendeten DED-Technologie). Eine konzentrierte Energiequelle, normalerweise ein Laser, ein Elektronenstrahl oder Plasma, schmilzt das Material gleichzeitig mit seiner Ablagerung (je nachdem, welches DED-Verfahren gewählt wurde). Dieser Vorgang wird wiederholt, bis sich die Schichten verfestigen und das endgültige Werkstück bilden.

Bild: Dassault Systèmes

Bei Systemen, die auf einem Elektronenstrahl basieren, findet der Prozess unter Vakuum statt, um unerwünschte Wechselwirkungen mit Luftmolekülen zu vermeiden. Laserbasierte Systeme benötigen oft eine inerte Kammer, vor allem wenn sie mit reaktiven Metallen arbeiten.

Die hohe Energiekonzentration, die zum Schmelzen des Materials erforderlich ist, kann beim Abkühlen des Materials während des Druckvorgangs zu einer starken Schrumpfung führen, was eine Verformung des Teils zur Folge hat. Daher sollten Simulationsschritte durchgeführt und die Verformung des Materials während des Druckvorgangs vorhergesagt werden, um sie mithilfe spezieller Software auszugleichen.

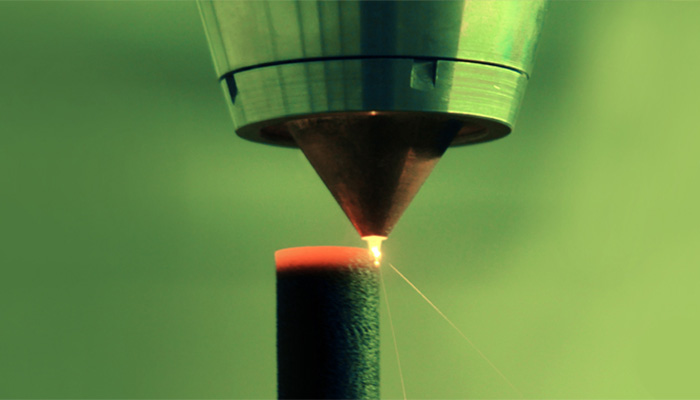

Bild: BeAM

Wichtigste Vorteile

DED bietet mehrere Vorteile, darunter die Möglichkeit, relativ große Teile mit minimalen Werkzeugen herzustellen. Außerdem können mit ihm beschädigte Metallteile repariert werden. Seine Vielseitigkeit und Druckgeschwindigkeit machen es zu einer attraktiven Wahl für verschiedene industrielle Anwendungen.

Kompatible Materialien

Obwohl DED üblicherweise mit Metallen verwendet wird, ist es auch mit Polymeren und Keramiken kompatibel. Kohlefaserfilamente können sogar verwendet werden, um leichte Verbundteile herzustellen, wie es Arevo tut. Was Metalle betrifft, so können fast alle schweißbaren Metalle mit DED in 3D gedruckt werden, was eine erhebliche Flexibilität bei der Materialauswahl bietet.

Bild: Trumpf

Nachbearbeitung

Die Nachbearbeitung in der DED beinhaltet häufig traditionelle Bearbeitungsverfahren, um die Qualität der Endteile zu gewährleisten. Herausforderungen wie Eigenspannungen, innere Porosität und Verformungen können spezielle Lösungen erfordern, aber Techniken wie mechanisches Kaltverfestigen und Vorwärmen des Materials können diese Probleme abschwächen.

Der Markt: Hersteller und Anwendungen

Auf dem DED-Markt gibt es zahlreiche Hersteller von spezialisierten 3D-Druckern. BeAM (ein Unternehmen, das 2018 von AddUp aufgekauft wurde) ist ein wichtiger Akteur, der Laser als Wärmequelle verwendet. Andere Hersteller wie Trumpf, Optomec, FormAlloy, DMG Mori, InssTek, Sciaky Inc. und Evobeam GmbH u. a. bieten eine vielfältige Palette von DED-Maschinen an, die verschiedene Technologien verwenden.

Relativity Space sorgte für Aufsehen, als es seine Terran-1-Rakete mithilfe von DED fast vollständig in 3D druckte. Obwohl der erste Start die Umlaufbahn nicht erreichte, stellte er einen bedeutenden Fortschritt dar und demonstrierte die Effizienz und Zuverlässigkeit der additiven Fertigung. Relativity Space arbeitet bereits an der Terran R, einer zu 90 % 3D-gedruckten und wiederverwendbaren Rakete, die neue Möglichkeiten für die Erforschung des Weltraums eröffnen wird.

Die Terran-1-Rakete, die anlässlich der GLHF-Mission startete, ist fast vollständig aus dem 3D-Drucker. (Bild: Relativity Space)

DED ist eine leistungsstarke Technologie, die den Horizont der additiven Fertigung erweitert. Mit ihren einzigartigen Vorteilen, vielfältigen Anwendungen und ihrer entscheidenden Rolle in den unterschiedlichsten Branchen entwickelt sich die DED weiter und gestaltet die Zukunft der Herstellung komplexer und langlebiger Bauteile. Halten Sie Ausschau nach spannenden Entwicklungen in diesem dynamischen Bereich!