Dyze Design und die Beschleunigung des 3D-Drucks durch Hochgeschwindigkeitsextrusion

Der Markt für 3D-Drucker wächst stetig und da die Maschinen immer zuverlässiger und schneller werden, sind Extruder, Hotends und Düsen heute Komponenten, die die Kapazität eines Druckers einschränken können. Das kanadische Unternehmen Dyze Design möchte daher eine Reihe von Lösungen anbieten, die für einen großen Maschinenpark geeignet sind, und hat insbesondere leistungsstarke Hochgeschwindigkeitsextruder wie den Pulsar oder den Typhoon entwickelt. Diese Extruder reichen von standardmäßigen FFF-Desktop-Extrudern bis hin zu professionellen Granulaten. Durch das Angebot von Hochdurchsatz-Druckköpfen, die von einem Anti-Leck-System profitieren, möchte Dyze Design einen schnellen, präzisen und wiederholbaren FDM-Druckprozess gewährleisten. Wir trafen uns mit Xavier Geremia, Sales Representative & Account Manager bei Dyze Design, und hatten die Gelegenheit, ihm einige Fragen zu stellen, um mehr über den Hochgeschwindigkeitsdruck und den Stellenwert von Granulat in der heutigen Zeit zu erfahren.

3DN: Können Sie Dyze Design kurz vorstellen?

Dyze Design ist ein in Montreal ansässiges Unternehmen, das Komponenten für 3D-Drucker entwickelt, herstellt und vermarktet; hauptsächlich Heizköpfe, Extruder, Sensoren und andere Arten von Zubehör, die die Zufuhr und Ablage von Rohmaterial steuern.

Neben den Extrudern bietet Dyze Design auch verschiedenes Zubehör an, wie z.B. diesen Filamentsensor (Bild: Dyze Design).

Unsere Mission ist es, „Menschen in die Lage zu versetzen, Werkzeuge und Dinge herzustellen, die sie brauchen, wo und wann sie wollen“. Wir erfüllen diese Mission, indem wir Produkte entwickeln, die die Zuverlässigkeit und Benutzerfreundlichkeit von 3D-Druckern verbessern, indem sie das Drucken mit neuen Materialien ermöglichen.

Kurz gesagt, wir wollen das „Intel Inside“ der 3D-Drucker werden: Wir wollen der führende Anbieter von Extrusionssystemen für alle Drucker sein, die nach dem Prinzip der Materialextrusion (MEX) arbeiten, insbesondere bei sehr hohen industriellen Durchsatzraten, die sowohl für die Industrie als auch für die Robotik geeignet sind.

3DN: Können Sie uns mehr über den Markt für Filamente vs. den Markt für Granulate sagen (Marktposition, Verwendung, Anwendungen, …)?

Filament-Systeme werden nach wie vor hauptsächlich auf dem Markt verwendet, obwohl die Verwendung von Granulat in der Kunststoffindustrie, insbesondere beim Kunststoffspritzguss, sehr verbreitet ist. Die RepRap-Bewegung hat die Verwendung von FDM-Druckern und damit die Verwendung von Filamenten sowohl im Verbraucher- als auch im Industriemarkt weiter popularisiert. Kurz gesagt, die Verwendung von Rohmaterial (Kunststoffgranulat) ist für den 3D-Druck relativ neu, aber die Vorteile sind sehr groß, vor allem wenn es um großformatigen Druck und hohe Extrusionsraten geht.

(Bild: Dyze Design)

3DN: Was ist der Vorteil von Granulat gegenüber Filament?

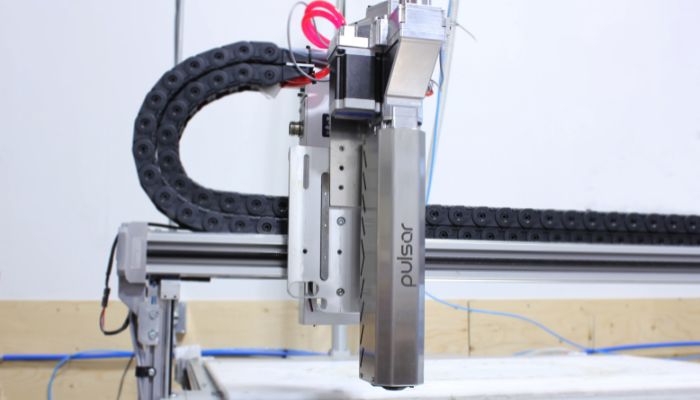

Es gibt mehrere Vorteile, Granulat zu extrudieren. Zunächst einmal sind die Kosten im Durchschnitt drei- bis viermal niedriger als bei Filament für die gleiche Materialmenge. Da der Pulsar auf sehr große industrielle Hochleistungsdrucker ausgerichtet ist und 2,5 kg Material pro Stunde extrudiert, können Sie also viel Geld sparen. Dies gilt umso mehr, als Filamentrollen mit einem Gewicht von mehr als 1 kg eher selten sind. Ein Hochdurchsatzsystem für Filamente (wie unser Typhoon) erfordert einen ziemlich regelmäßigen Wechsel der Spule.

Der Pulsar ist ein Granulat-Extruder mit hohem Durchsatz (Bild: Dyze Design)

Zweitens erscheint Pellets für viele Industrieunternehmen und Hersteller als eine umweltfreundlichere und flexiblere Lösung. Es ist möglich, Pellets selbst herzustellen, insbesondere aus recycelten Materialien (sog. „Repro“). Und schließlich bietet Granulat eine enorme Flexibilität bei der Materialwahl: Manche Polymere gibt es einfach nicht als Filament, weil ihre Eigenschaften eine Verarbeitung nicht zulassen, aber diese können trotzdem extrudiert werden, um ein Teil zu formen.

3DN: Welche Vorsichtsmaßnahmen sind bei der Verwendung von Granulat zu beachten?

Die Vorsichtsmaßnahmen sind ähnlich wie bei der Verwendung von Filament, wenngleich sie empfindlicher auf Feuchtigkeit reagieren. Daher ist es wichtig, bestimmte Arten von Materialien in einem Behälter zu lagern, der mithilfe eines Trockenmittels vor Feuchtigkeit schützt. Denn Feuchtigkeit ist der Hauptfaktor für verpasste Ausdrucke. Ansonsten ist es ratsam, ein Fördersystem für Granulat zu verwenden, damit Sie den Kopf nicht immer manuell nachfüllen müssen.

3DN: Was sind die Vorteile eines Extruders mit hohem Durchsatz wie der von Dyze Design?

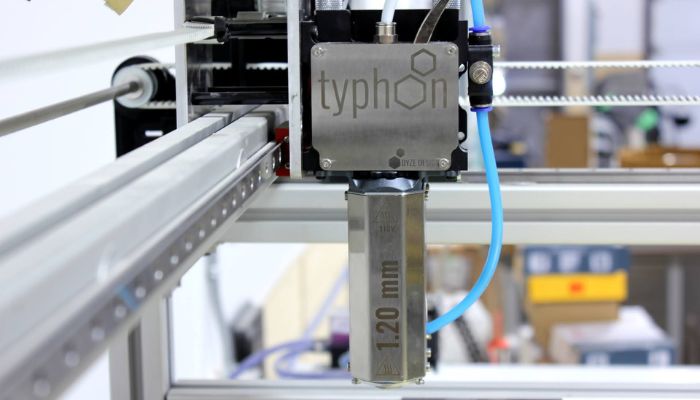

In den letzten Jahren gibt es einen Trend rund um die „Beschleunigung“ von Druckern (z. B. Drucker, die sich mit Geschwindigkeiten um 300 mm/s brüsten). Das ist schön und gut, aber in Wirklichkeit nützt die hohe Beschleunigung wenig, wenn das Extrusionssystem nicht mit hohem Durchsatz extrudieren kann. Kurz gesagt: Ein Hochgeschwindigkeitssystem, selbst unter einem Drucker mit mittleren Geschwindigkeiten, wird die Druckzeit erheblich verkürzen, da ein solches System ein größeres Materialvolumen pro Sekunde bedeutet. Zumal oftmals größere Düsen verwendet werden und die Durchmesser der Striche und Schichten deutlich größer sind. Das ist ideal für das Drucken großer Teile auf großen Druckern, die immer beliebter werden (BigRep, Modix, 3D Platform usw.).

Typhon ermöglicht schnelles Drucken auf Filamentbasis (Bild: Dyze Design)

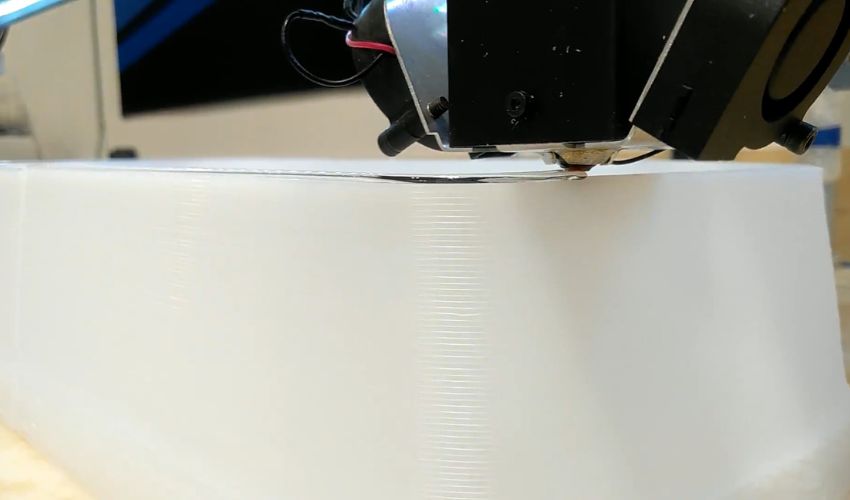

3DN: Welche Vorsichtsmaßnahmen sind bei der Verwendung eines Hochgeschwindigkeitsextruders zu treffen?

Natürlich bedeutet ein hoher Durchsatz eine große Menge an geschmolzenem Material. Beim Drucken mit hohem Durchsatz und vor allem im Großformat neigen die Teile dazu, stärker zu „warpen“, da die einzelnen Schichten nicht schnell genug abkühlen können. Daher ist es wichtig, ein gutes aktives Kühlsystem zu verwenden, aber auch eine „Design for Additive Manufacturing„-Logik zu verfolgen, indem man sicherstellt, dass die Schichten insbesondere übereinander gut abgestützt sind.

Ein allgemeiner Nachteil von Hochdurchsatzsystemen mit Granulat ist die Tatsache, dass man praktisch nur im „Vasenmodus“ drucken kann. Da das Schrumpfen bei einem Extrusionsprinzip mit Schnecken nahezu unmöglich ist, fließt bei Bewegungen das Material weiter (oozing/leaking). In unserem Fall verwendet unser Pulsar jedoch ein Anti-Leck-System in der Düse, das Bewegungen in X- und Y-Richtung für mehrteilige Drucke oder, sagen wir, nicht nur für den Vasenmodus ermöglicht.

Dyze Design entwickelt und vermarktet seine eigenen Düsen (Bild: Dyze Design)

3DN: Was unterscheidet die Extruder und Hotends von Dyze Design?

Heutzutage bieten die Spezialisten für 3D-Extrusion immer mehr Produkte an, die äußerst zuverlässig sind und sich an die Einschränkungen der Benutzer anpassen. Das ist eigentlich eine sehr gute Nachricht, denn sie zeigt sowohl das wachsende Interesse an der additiven Fertigung als auch die Anpassungsfähigkeit der Hersteller von Extrusionssystemen an alle neuen Herausforderungen und Einschränkungen eines schnell wachsenden Marktes.

In dieser Logik entsprechen unsere Produkte, die als sehr hochwertig positioniert sind, vollständig den Bedürfnissen der Anwender, insbesondere der Industrieunternehmen mit weitergehenden Herstellungs- und Engineering-Auflagen. Unsere Extruder bestehen daher zu 100 % aus Metall, halten großen Stößen oder Vibrationen stand und ermöglichen eine Extrusionstemperatur von 500 °C für den Druck jedes beliebigen Polymers auf dem Markt. Darüber hinaus halten unsere Systeme heißen Umgebungen bis ca. 80°C stand und sind zuverlässig und widerstandsfähig.

Zu unserer Philosophie gehört es auch, Produkte anzubieten, die in eine Open-Source-Umgebung passen, damit jeder Nutzer sein eigenes Ökosystem nutzen und so auf seine eigenen Bedürfnisse und Herausforderungen reagieren kann.

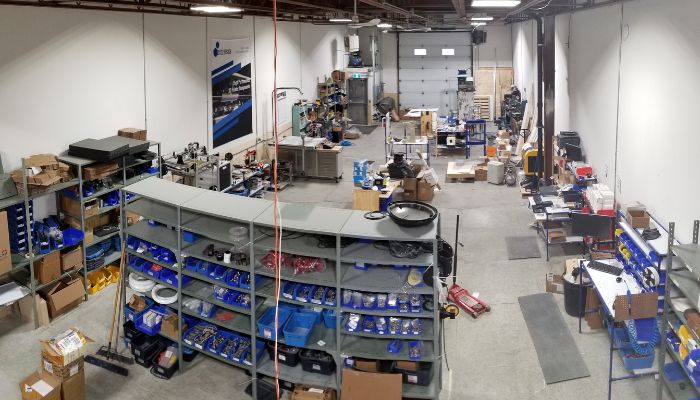

Dyze Design stellt die meisten seiner Produkte, die „in-house“ verkauft werden, in Montreal her (Bild: Dyze Design)

Schließlich werden fast alle Teile unserer industriellen Hochgeschwindigkeitsextruder, dem Typhoon und dem Pulsar, von unserem internen Produktionsteam in unserem Werk in Montreal direkt entworfen und bearbeitet, sodass wir nicht nur die bestmögliche Qualität bieten können, sondern auch äußerst reaktionsschnell auf alle Anforderungen reagieren können. Wenn Sie mehr über unsere Lösungen erfahren möchten, finden Sie sie auf unserer Website.

Was halten Sie von Dyze Design und seinen Lösungen? Was ist Ihre Meinung dazu? Lassen Sie uns dazu gerne einen Kommentar da oder teilen Sie es uns auf Facebook, Twitter, LinkedIN oder Xing mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter!