Deutsche Bahn feiert 10 Jahre 3D-Druck

Die Deutsche Bahn (DB) feiert zehn Jahre 3D-Druck und zeigt, wie sich die Technologie vom Experiment zum festen Bestandteil ihrer Wartungs- und Lieferkettenstrategie entwickelt hat. Seit 2015 hat der Konzern seine additive Fertigung kontinuierlich ausgebaut und inzwischen über 200.000 gedruckte Teile für mehr als 1.000 Anwendungen produziert. DB gehört damit zu den international führenden Unternehmen im Bereich additiver Fertigung im Bahnsektor.

Was einst mit einfachen Kunststoffteilen begann, hat sich inzwischen zu einem umfangreichen Portfolio aus funktionalen Werkzeugen, Innenraumbauteilen, elektronischen Prüfvorrichtungen und hochbelastbaren Metallkomponenten entwickelt. Erste Erfolge mit simplen Produkten wie Kleiderhaken motivierten die DB, immer mehr Ersatzteile zu digitalisieren. Daraus entstand schließlich das Digital Warehouse, eine zentrale Datenbank mit inzwischen über 1.000 Bauteildesigns, die jederzeit bei Bedarf für die Produktion abgerufen werden können.

Ein 3D-gedrucktes, 540 kg schweres Getriebegehäuse für Rangierlokomotiven der DB

Die Vielfalt der gedruckten Teile zeigt, wie tief die Technologie in die Abläufe der DB integriert ist. Die Wartungsteams fertigen regelmäßig individuelle Prüfvorrichtungen an, zum Beispiel eine von DB Kommunikationstechnik entwickelte Leiterplatten-Prüfmontage für Fahrkartenentwerter. Zudem produzieren sie Handlaufschilder mit Brailleschrift, sodass sich barrierefreie Komponenten schnell ersetzen lassen, ohne auf externe Lieferanten angewiesen zu sein. Im Schwerlastbereich hat die DB sogar ein 540 Kilogramm schweres Getriebegehäuse für Rangierlokomotiven additiv gefertigt und damit bewiesen, dass sich auch große Strukturbauteile per 3D-Druck realisieren lassen, wenn klassische Lieferketten an ihre Grenzen stoßen.

Die Teile entstehen mithilfe unterschiedlicher additiver Verfahren. Für komplexe Polymerbauteile mit feinen Geometrien nutzt die DB das Pulverbettverfahren, während große Metallkomponenten über draht- oder pulverbasierte Verfahren hergestellt werden. Auch die Materialextrusion kommt bei der Herstellung von Werkzeugen und Vorrichtungen zum Einsatz, besonders dann, wenn alternative Materialien getestet werden. Mehrere Werke experimentieren zudem mit recycelten Filamenten, unter anderem Kunststoff aus alten Skischuhen, um die Umweltbelastung der Produktion weiter zu senken.

Die DB druckt inzwischen auch Handlaufschilder mit Brailleschrift, um barrierefreie Komponenten in Bahnhöfen schneller ersetzen zu können.

Ein großer Vorteil des Ansatzes der DB ist die Möglichkeit, Ersatzteile genau dann herzustellen, wenn sie gebraucht werden. Dadurch entfallen Lagerkosten für selten benötigte Komponenten, und Reparaturen können schneller abgeschlossen werden. Werden benötigte Komponenten nicht mehr hergestellt, bietet der 3D-Druck eine Möglichkeit, Züge weiter in Betrieb zu halten, anstatt sie vorzeitig auszumustern.

Die DB hat zudem ein bundesweites Recyclingsystem für 3D-Druckreste aufgebaut. In Zusammenarbeit mit Partnern sammelt das Unternehmen ungenutzte Drucke, fehlerhafte Prototypen und andere Abfallmaterialien an Standorten in ganz Deutschland. Diese werden geschreddert, zu Granulat verarbeitet anschließend auf wiederverwendbaren Spulen zu neuem Filament extrudiert. Der geschlossene Kreislauf hält die Materialien im Umlauf und stärkt die Nachhaltigkeitsziele der DB.

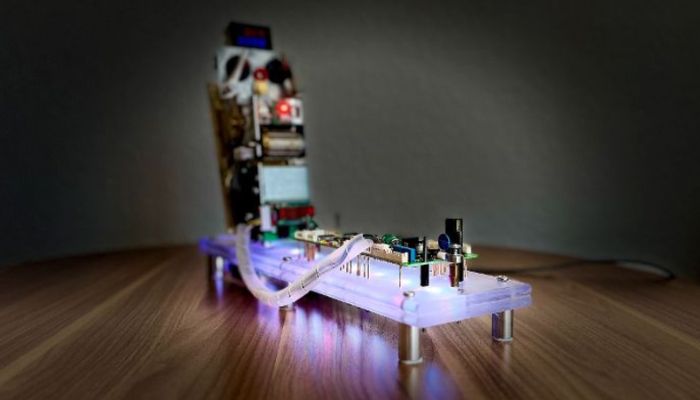

Eine von DB Kommunikationstechnik entwickelte 3D-gedruckte Leiterplatte für Fahrkartenentwerter.

Additive Fertigung ist mittlerweile ein fester Bestandteil der Berufsausbildung bei der DB. Auszubildende sammeln dabei früh praktische Erfahrungen mit Konstruktions- und Fertigungstools. Gleichzeitig stärkt das Unternehmen die interne Innovationskultur mit einem jährlichen Wettbewerb, aus dem bereits vielfältige Anwendungen entstanden sind, unter anderem Kameracover, Betankungswerkzeuge für ICEs oder Möbel aus recyceltem Beton.

Auch zehn Jahre nach dem Einstieg in den 3D-Druck lässt das Engagement der DB nicht nach. Sofort produzierbare digitale Modelle, der Einsatz recycelter Materialien und über 1.000 umgesetzte Anwendungen haben den 3D-Druck zu einem festen Bestandteil des deutschen Schienennetzes gemacht. Die Technologie ermöglicht schnellere Reparaturen, reduziert den Materialverbrauch und macht Bauteile verfügbar, die über klassische Lieferketten nicht mehr erhältlich sind.

Was halten Sie davon, dass die Deutsche Bahn auf 3D-Druck setzt? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Wenn Sie mehr zum 3D-Druck in der Automobilbranche lesen möchten, schauen Sie auf unserer Landing Page vorbei. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Bildverweise: Deutsche Bahn (DB)