Deutsch-britisches Forscherteam arbeitet an nachhaltigen 3D-Druck von Beton

Die allgemeinen Verwendungszwecke von Beton erstrecken sich über eine lange Liste: Strassen, Flugpisten, Kanalisationen, Eisenbahntunnel oder auch Brücken – wir könnten diese Aufzählung um deutlich mehrere Punkte erweitern. Zwar wird das Material besonders innerhalb der Baubranche mit großem Erfolg eingesetzt, aus ökologischer Sicht schneidet Beton allerdings nicht sonderbar gut ab. Der Grund dafür beginnt bereits bei der Herstellung des Zements. Da für die Zerkleinerung der Rohstoffe und der Verarbeitung im Ofen enorm viel Energie benötigt wird, führt dies weiters zu hohen CO2 Emissionen. Experten schätzen den heutigen Ausstoß von CO2 Emissionen bei der Produktion von Zement auf rund eine 1 Milliarde Tonnen CO2. Glücklicherweise konnte die additive Fertigung bei der Verwendung von Beton in den letzten Jahren eine zunehmend größere Position ausbauen – ganz zur Freude der Baubranche. Der 3D-Druck für Beton konnte besonders bei Architekten und Baufirmen an großer Beliebtheit gewinnen. Um allerdings auch den Aspekt der Nachhaltig im Zuge dessen nicht in Vergessenheit geraten zu lassen, haben sich ein Forscherteam der Technischen Universität Berlin und der Brunel University, London, gemeinsam an eine Alternative für die Herstellung von Beton mittels 3D-Drucker gesetzt.

Um sich für eine gesündere und nachhaltigere Zukunft einsetzen zu können, hat das deutsch-britische Forscherteam einen neuen Weg zur umweltbewussteren Produktion von Beton gefunden. Hierfür verwendeten sie recyceltes Glas, Kalkstein und Kunststofffüllstoffe, welche als alternative Lösung für das im Portlandzement genutzten Sand dienen soll. Der Portlandzement, der von dem englischen Maurer und Bauunternehmer Josep Aspdin entdeckt worden ist, fand seine erste Anwendung im Jahr 1824, was eine Neuentwicklung des Materials durch die heutigen Forscher nahezu unabdingbar macht. Weshalb die immense Nutzung von Sand so ein wichtiger Punkt im Zuge der Forschung war, erklärt das Team folgendermaßen: „Riesige Mengen an natürlichem Sand werden derzeit verwendet, um den unstillbaren Appetit der Welt auf Beton zu stillen, was die Umwelt sehr belastet. Unsere neue Forschung schlägt einen Weg vor, diese Auswirkungen einzudämmen. Ein ultraleichtes, gut isoliertes 3D-Gebäude ist möglich.“ Insgesamt kämpfe die Bauindustrie mit der Nachhaltigkeit, sei sie doch weltweit für etwa 35 % aller Deponieabfälle verantwortlich.

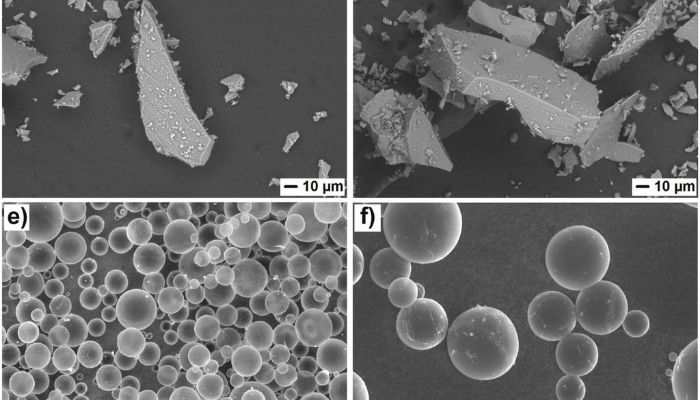

Mit verschiedenen Mischungen testeten die Forscher ihre Idee zum nachhaltigeren 3D-Druck von Beton (Bild: Mehdi Chougan, TU Berlin/Brunel Universiy)

Der additive Herstellungsprozess des nachhaltigen Betons

Für die Herstellung hat das Team braunes Kalk-Natron-Glas, welches wir oft von Getränkeflaschen kennen, verwendet. Dies stammt von einem örtlich ansässigen Recyclingunternehmen. Für den Prozess wurde das Glas zuerst in einer Maschine zerkleinert, bevor es dann gewaschen, getrocknet, gemahlen und gesiebt worden ist. Das Resultat: Partikel, die kleiner als ein Millimeter im Quadrat waren. Die Konsistenz ähnelte somit jener von Sand sehr stark, was sich bestens für dessen Ersatz eignete. Um allerdings auch auf lange Frist sicher sein zu können, dass die Verwendung von recyceltem Glas beim additiven Betondruck in der Baubranche keine Sicherheitsrisiken aufweist, wurden 3D-gedruckte Wandelemente und vorgefertigte Bausteine geschaffen, die später zu einem ganzen Gebäude zusammengefügt wurden.

Die Testdrucke wurden insgesamt mit sechs verschiedenen Betonmischungen hergestellt. Zwischen 50 und 100 % recyceltem Glas für die 3D-Drucke in einem Volumen von 40 x 40 x 160 mm. Die Ergebnisse waren mehr als zufriedenstellend für die Forscher: unabhängig von dem prozentualen Gehalt wiesen alle 3D-gedruckten Bauformen die nötige Fließfähigkeit auf. Diese ist besonders wichtig, damit die nach dem 3D-Druck nicht ihre Form verliert und demnach in weiterer Folge nicht den Einsturz von Häusern und Co. verursacht. Mit Bezug auf den Nachhaltigkeitsaspekt fanden die Forscher der TU Berlin und Brunel University heraus, dass die Wärmeleitfähigkeit von Kalknatronglas, welches die am meisten verwendete Glasart ist, mehr als dreimal niedriger als die von Quarzzuschlag, das häufig in Beton Verwendung findet, ist. Konkret bedeutet das für unsere Umwelt, dass wir auf Grund der besseren Wärmeleitfähigkeit Kosten für sowohl die Kühlung und auch Heizung erheblich senken können und damit weniger Energie in Anspruch nehmen müssen – und das kommt unserer Umwelt zugute.

REM-Aufnahmen des Glasaggregats und der Kunststoff-Mikrokugeln (Bild: TU Berlin/Brunel Universität)

Bei all diesen Vorteilen sehen die Forscher aber auch den Einsatz von leichten Füllstoffen aus kleinen thermoplastischen Hohlkugeln als wichtigen Punkt: dadurch soll die Dichte des Betons aus dem 3D-Drucker anschließend verringert werden. Das heißt, dass damit die Wärmeleitfähigkeit noch einmal zusätzlich um bis zu 40 % reduziert werden kann. Die deutsch-britische Forschung zeigt deutlich auf, dass durch die additive Fertigung nicht nur nachhaltiger und umweltbewusster produziert werden kann, sondern auch die Abfallmenge verringert und die Sicherheit der Bauarbeit verstärkt werden kann. Ob ein gut isoliertes, ultraleichtes 3D-Gebäude demnach zukünftig möglich wäre? Diese Forschung bekräftigt diesen Gedanken auf jeden Fall und stellt einen wichtigen Schritt zum Netto-Null-Haus dar.

Könnten Sie sich vorstellen in einem 3D-gedruckten Betonhaus zu leben? Teilen Sie uns Ihre Meinung mit und kontaktieren Sie uns. Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter, um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf XING und LinkedIN zu finden.