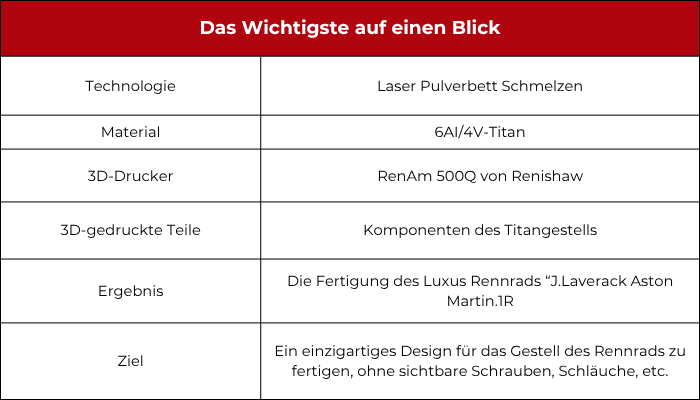

Anwendung des Monats: Das schönste Rennrad der Welt dank 3D-Druck

Die britische Firma J.Laverack gestaltet und fertigt hochqualitative Titanium Fahrräder. In Zusammenarbeit mit Luxus Sportwagenhersteller Aston Martin erweiterte die Firma bereits ihr Angebot auf Luxus Fahr- und Rennräder. So entstand der Wunsch, „das schönste Rennrad der Welt“ zu schaffen – ein Rennrad, welches komplett maßgeschneidert auf die Bedürfnisse des Nutzers gefertigt und ästhetisch einzigartig werden sollte. Für die Umsetzung holte J.Laverack den britischen 3D-Druckexperten Renishaw ins Boot – das Ergebnis der Kollaboration wurde nun veröffentlicht und hat den Titel des schönsten Rennrads der Welt durchaus verdient. Werfen wir einen Blick auf das J.Laverack Aston Martin.1R!

Anfangs stand das Team von J.Laverack vor einem buchstäblich weißen Blatt Papier: das Design des Rennrads sollte einzigartig und innovativ sein. Ziel war es, das Gestell des Rads so herzustellen, dass nicht einmal Schrauben sichtbar sein sollten. Zudem sollen die Maße des Rennrads komplett an den Nutzer angepasst werden können, mit maßgeschneidertem Lenker und Gestellgrößen. Dies unterscheidet sich immens von herkömmlichen Produktionsprozessen für Fahrräder, welche oft auf eingebaute Verstellgrößen setzen, um sich an ihre Fahrer anzupassen. Oliver Laverack, Mitgründer des Unternehmens äußert sich wie folgt zum Planungsprozess: „Wir wollten das Fahrraddesign völlig neu überdenken, um das maßgeschneiderteste, schönste und technologisch fortschrittlichste Fahrrad zu bauen. Es sollte auf den Millimeter genau maßgeschneidert werden – als eine Reihe perfekter Unikate.“

Das fertige Rennrad, die Komponenten des Titaniumgestells wurden 3D-gedruckt.

Die Umsetzung des schönsten Fahrrads der Welt

Das Team stand also vor nicht wenigen technischen Hürden, die mit der Fertigung einhergehen sollten – doch eine Lösung fand sich schnell. Die additive Fertigung stellte sich als perfekte Technologie heraus, um die technischen Hürden des Projekts zu überwinden. Laverack betont: “Während der Entwicklung des Fahrrads wurde uns klar, dass wir mit dem 3D-Druck leistungsstarke, geometrisch optimierte Einzelteile herstellen können. AM erfordert keine Werkzeuge und eignet sich perfekt für kundenspezifische Anwendungen in kleinen Stückzahlen. AM ist jedoch eine relativ neue Technologie, mit der wir nur wenig Erfahrung hatten. Wir waren auf der Suche nach einem Entwicklungspartner, zu dem wir eine enge Beziehung aufbauen konnten und der uns während des gesamten Projekts bei der Konstruktion und Herstellung der AM-Komponenten unterstützen und anleiten konnte.”

So fand das Team schlussendlich zu ihrem Kollaborationspartner Renishaw. Das ebenfalls britische Maschinenbauunternehmen ist Experte im Metall-3D-Druck und brachte somit wertvolle Kenntnisse in die Fertigung des Rennrads ein. Denn: Renishaw wirkte bereits an der Herstellung der britischen Olympia Fahrräder mit. Eine wichtige Gemeinsamkeit, wie Mitbegründer von J.Laverack, David Clow, hervorhebt: “Die Zusammenarbeit mit Renishaw bei der additiven Fertigung war eine klare Sache. Renishaw ist nicht nur ein weltbekanntes britisches Ingenieurbüro, sondern wir waren auch von seiner Arbeit an den olympischen Bahnrädern von British Cycling beeindruckt.”

Die Herstellung der 3D-gedruckten Komponenten erfolgte durch den RenAM 500Q Drucker

Die Renishaw Ingenieure fertigten die benötigten Bauteile so, dass Überstände und interne Stützen vermieden werden konnten. Dies war nur durch die Nutzung der additiven Fertigung möglich, welche den Ingenieuren die nötige Designfreiheit gab, komplexe Geometrien herzustellen. Diese führten zudem zu einer Gewichtsreduzierung der Komponenten, welche mit subtraktiven Fertigungsverfahren nicht möglich gewesen wäre. Der Druck der Komponenten erfolgte aus 6AI/4V-Titan in 30 Mikrometer Schichten, die anschließend wärmebehandelt und nachbearbeitet wurden. Für die Herstellung wurde Renishaws Aushängeschild, der RenAM 500Q Drucker genutzt, welcher über ein branchenführendes Gasströmungssystem, eine präzise dynamische Steuerung und Software für vernetzte digitale Arbeitsabläufe verfügt.

Was steckt hinter einem Luxus Rennrad?

Das J.Laverack Aston Martin.1R ist das erste schraubenlose Fahrrad der Welt, ohne sichtbare Bolzen, Schrauben oder Befestigungen an Steuersatz, Sattelklemme, Bremssätteln oder Flaschenhalter. Die Bremsschläuche sind im Lenker verborgen, der nebenbei bemerkt die gleichen Konstruktions- und Fertigungstechniken wie der Frontsplitter eines Formel-1-Autos verwendet. Die Herstellung eines jeden Fahrrads nimmt über 1.000 Stunden in Anspruch, davon über 500 Stunden CNC-Maschinenzeit. Jedes Detail wird akribisch ausgearbeitet und auf die spezifischen Bedürfnisse jedes Einzelnen abgestimmt.

J.Laverack beschreibt sein Produkt als das „individuellste, fortschrittlichste und am sorgfältigsten konstruierte Rennrad der Welt“. Wenn man die akribische Herstellung und Designarbeit, die hinter dem Rennrad steckt, betrachtet, ist diese Behauptung auf jeden Fall nicht weit von der Realität entfernt! J.Laverack und Renishaw zeigen in ihrer Kollaboration, wie der 3D-Druck auf eindrucksvolle Art und Weise in die Herstellung von Fahrzeugen eingebaut werden kann.

Bild: 3Dnatives

Was halten Sie von dem Rennrad? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Bildverweise: Renishaw & J.Laverack