4D_Additive 1.6 ermöglicht 3D-Nesting mit 30 % höherer Effizienz!

Wie können beim 3D-Druck Zeit und Kosten eingespart werden? Das ist eine Frage, die die ganze Wertschöpfungskette betrifft und folglich ist es das Ziel der Software-Hersteller, Drucker-Hersteller und Anwender, effizienter zu produzieren. CoreTechnologie hat als Pionier für Software-Anwendungen diese Anliegen erkannt und mit einem neuen Nesting-Modul für seine 4D_Additive Software, reagiert. Durch die neue Nesting-Technologie ergeben sich nicht nur Einsparungen an Ressourcen, sondern in der Folge auch Wettbewerbsvorteile auf einem hart umkämpften Markt. Die vor Kurzem veröffentlichte und umfassend überarbeitete Version 4D_Additive 1.6 wartet mit einer KI-gestützten Nesting-Technologie auf und ermöglicht so eine höhere Effizienz im 3D-Druck. Werfen wir also einen genaueren Blick auf die neue Technologie.

CoreTechnologie (CT) ist mit seinen vielfältigen Produkten einer der führenden Anbieter von CAx Software Tools. Automatisierte Prozesse und die Optimierung der virtuellen Prozesskette sind die Mission des deutsch-französischen Unternehmens. Weltweit setzten über 600 führende Unternehmen aus der Automobil-, Maschinenbau- und Konsumgüterindustrie sowie aus dem Luft- und Raumfahrt-Sektor die Software-Lösungen von CoreTechnologie ein. Mit der neuen Software-Version 4D_Additive 1.6 richtet sich CT an Anwender der 3D-Drucktechnologie, die von einer gesteigerten und gleichzeitig Ressourcen-sparenden Produktion profitieren wollen. Insbesondere Dienstleister, Unternehmen im Maschinen- und Anlagenbau sowie Hersteller von Elektronik und Konsumgütern können sich durch die Vorteile der neuen Nesting-Lösung von der Konkurrenz abheben.

KI für besseres Nesting

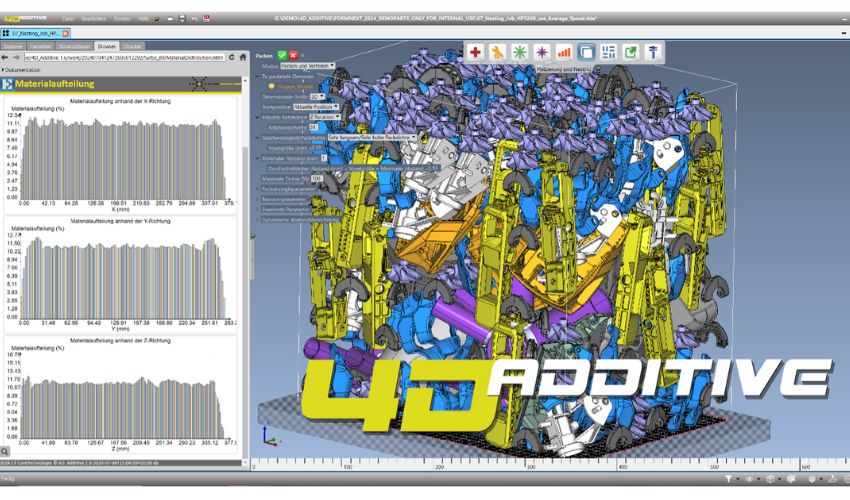

Beim 3D Nesting werden verschieden große Bauteile automatisch so im virtuellen Bauraum platziert, dass sich der dort vorhandene Platz optimal ausschöpfen lässt. Mithilfe von speziell entwickelter Software können die Teile so geschachtelt werden, dass sich eine Vielzahl an verschiedenen Objekten in einem Druckauftrag fertigen lassen. Höhere Packdichten führen hierbei zu höherer Effizienz sowie niedrigere Packhöhen zu kürzeren Druckzeiten und kürzeren Abkühlzeiten. Obwohl automatisches Nesting für fast alle 3D-Drucktechnologien in Frage kommt, lassen sich seine Vorteile bei Pulverbettverfahren wie SLS und MJF am besten nutzen.

Durch eine intelligente, auf KI basierende Vorsortierung der zu platzierenden Bauteile und die verbesserte Berechnungsgenauigkeit werden bis dato unerreichte Packdichten möglich und die Maschinenlaufzeit wird bei gleicher Teilenanzahl durch die reduzierte Packhöhe um bis zu 30 % verringert.

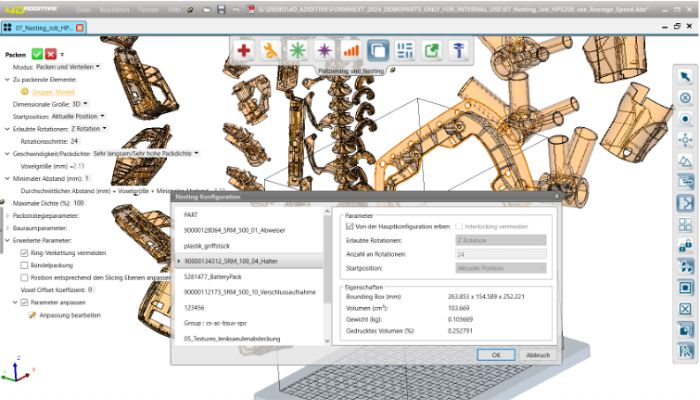

CT macht dies an einem konkreten Beispiel fest und schildert einen exemplarischen MJF-Druckauftrag auf einer HP MJF 4200-Maschine. Dieser Drucker verfügt über eine Bauhöhe von 380 mm und die Druckzeit liegt bei 16 Stunden. Durch Nesting eines exemplarischen Baujobs wurde in der Vorgängerversion eine Bauhöhe von 357 mm erreicht. Die neue Nesting-Technologie von 4D_Additive 1.6 ermöglicht es, die Bauteile innerhalb einer Bauhöhe von nur noch 283 mm anzuordnen, also auf 74 mm weniger. Die Packdichte erhöht sich hierbei von 8 % auf 10 % und die Dauer des Nesting-Vorgangs in der Software reduzierte sich von acht auf dreieinhalb Minuten. Rechnet man dieses Beispiel auf ein Jahr mit 250 Produktionstagen hoch, können pro Maschine 750 Stunden Laufzeit „gespart“ und für weitere Aufträge genutzt werden. Betrachtet man zusätzlich die reduzierte Abkühlzeit eines Jobs der bei Pulverbettverfahren ca. drei mal die Druckzeit beträgt, resultieren aus drei Stunden reduzierter Duckzeit zusätzlich neun Stunden reduzierte Abkühlzeit für die gedruckten Teile

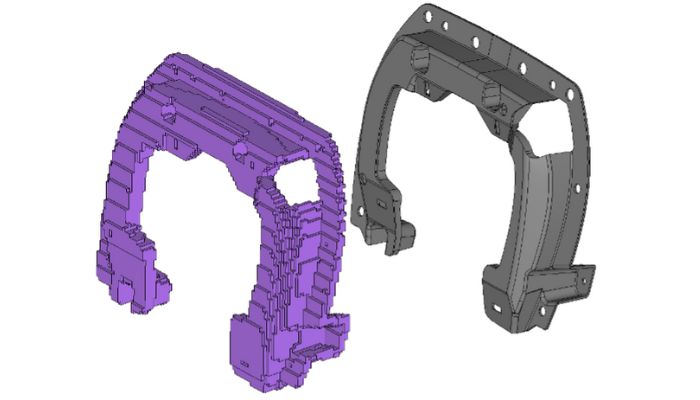

Die KI-gestützte Nesting-Technologie schafft es, sowohl kleine als auch große Bauteile optimal anzuordnen, sodass der Freiraum der großen Bauteile mit kleineren befüllt werden kann. Die hohe Packdichte ist aber nur ein Vorteil von 4D_Additive 1.6. Nach dem Packen erfolgt ein automatischer Optimierungsvorgang, der durch leichtes Verschieben der Bauteile dafür sorgt, dass eine gleichmäßige Verteilung der Slicing-Flächen in X-, Y- und Z-Richtung garantiert wird und somit Wärmenster vermieden werden. Hierbei wird die geringste erzielte Höhe im Druckbauraum beibehalten. Die Optimierung begünstigt eine gleichmäßige Temperaturentwicklung, die eine entscheidende Rolle für die Oberflächenqualität der gedruckten Bauteile spielt. Eine der größten Herausforderungen beim Nesting besteht darin, dass einerseits jeder vorhandene Millimeter Bauraum genutzt werden soll, andererseits zwischen den Bauteilen genügend Platz sein muss, damit diese eine optimale Oberflächenqualität aufweisen.

Zeitoptimierung ist der Kern der neuen Version von 4D_Additive. Die neuen Funktionen führen dazu, dass effizienter produziert werden kann und sich die Kosten deutlich verringern. Auf der einen Seite ist dies durch die kürzere Druckzeit bedingt, auf der anderen Seite trägt auch die geringere Kühlzeit der Teile zu einer interessanten Zeitersparnis bei. Schneller erfolgt aber nicht nur der Druckauftrag, auch die Software selbst wurde dahingehend optimiert. Die Berechnungsgeschwindigkeit der Nesting-Funktion von 4D_Additive wurde durch optimierte Nutzung der Multiprozessortechnologie und eine verbesserte Speicherverwaltung so überarbeitet, dass die Berechnung zwei bis drei mal schneller erfolgt als in der Vorgängerversion.

Durch vielfältige Einstellmöglichkeiten, bei denen zum Beispiel für jedes Bauteil individuelle Nesting-Parameter sowie die maximale Packdichte des Baujobs konfiguriert werden können, bietet das System hohe Flexibilität. Die gesteigerte Effizienz der neuen Nestingfunktion, die höhere Berechnungsgeschwindigkeit und kürzere Druckzeiten führen zu einer Beschleunigung des gesamten Ablaufs in der Produktion und damit zu einem nicht zu vernachlässigenden Wettbewerbsvorteil. 4D_Additive 1.6 ist daher ein attraktives Tool für alle Unternehmen, die nach höherer Effizienz und Kostenreduktion streben. Mehr zu 4D_Additive von CoreTechnologie finden Sie HIER.

Was halten Sie von der CoreTechnologie Software 4D_Additive 1.6? Lassen Sie uns zu diesem Thema gerne einen Kommentar da oder teilen Sie es uns auf Facebook, oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter!

*Bildnachweise: CoreTechnologie